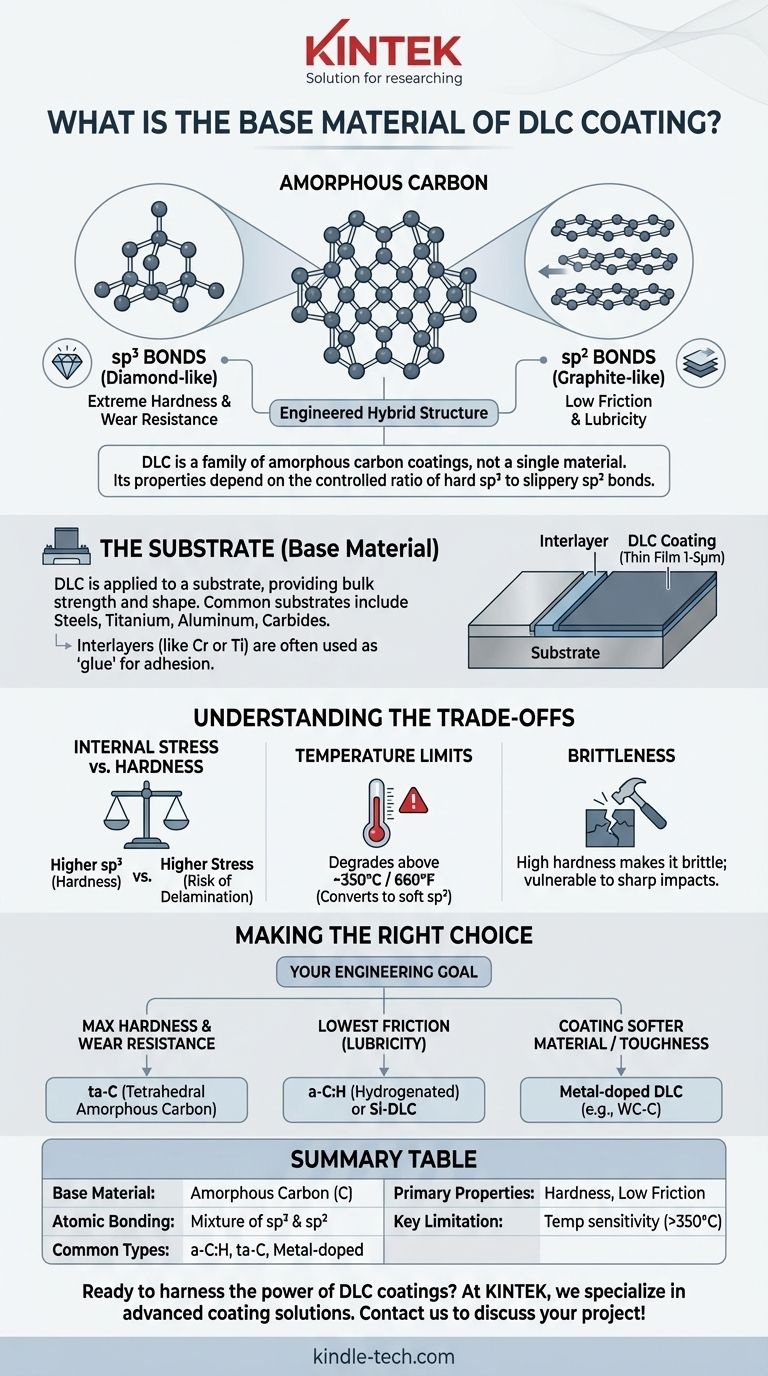

Al suo livello più fondamentale, il materiale di base di un rivestimento Diamond-Like Carbon (DLC) è il carbonio amorfo. Ciò significa che è composto da atomi di carbonio, ma a differenza del diamante o della grafite, sono disposti senza una struttura cristallina ripetitiva. Le proprietà uniche del DLC derivano dalla sua natura ibrida, contenente una miscela di legami atomici sia di tipo diamante che di tipo grafite.

In fondo, il DLC non è un singolo materiale ma una famiglia di rivestimenti di carbonio amorfo. Il suo vero valore risiede nella miscela ingegnerizzata di legami atomici simili al diamante (sp³) e grafitici (sp²), che consente una combinazione unica di estrema durezza e lubricità a basso attrito.

Cosa significa realmente "Carbonio simile al diamante"?

Per capire il DLC, devi guardare oltre l'elemento e concentrarti sulla sua struttura atomica. Il nome stesso descrive un materiale che imita le proprietà del diamante senza essere un vero diamante.

L'ingrediente principale: il carbonio

Il rivestimento è costituito interamente da atomi di carbonio, lo stesso elemento che forma sia il diamante (il materiale naturale più duro conosciuto) che la grafite (un lubrificante morbido e scivoloso). La differenza risiede interamente nel modo in cui quegli atomi sono legati insieme.

La struttura del legame ibrido: sp³ vs. sp²

Questa è la chiave delle prestazioni del DLC.

- Legami sp³: Questo è il legame tetraedrico che si trova nel diamante naturale. È incredibilmente forte e rigido, conferendo al DLC la sua caratteristica elevata durezza e resistenza all'usura.

- Legami sp²: Questo è il legame planare che si trova nella grafite. Questi legami sono più deboli tra i loro strati, consentendo loro di scivolare facilmente, il che conferisce al DLC il suo basso coefficiente di attrito e lubricità.

Il DLC è un film ingegnerizzato in cui il rapporto tra legami sp³ duri e sp² scivolosi è attentamente controllato durante il processo di deposizione per ottenere proprietà specifiche.

Il ruolo dell'idrogeno

Molte forme comuni di DLC sono idrogenate (designate come a-C:H). Durante il processo di deposizione, l'idrogeno viene introdotto per aiutare a stabilizzare la struttura amorfa. Ciò riduce le elevate sollecitazioni interne che possono accumularsi nel film, migliorando l'adesione e consentendo rivestimenti più spessi.

Il "materiale di base" a cui viene applicato (il substrato)

Mentre il rivestimento stesso è carbonio, è quasi sempre applicato a un altro materiale, noto come substrato. La scelta del substrato è tanto critica quanto il rivestimento stesso.

Substrati comuni

Il DLC può essere applicato a una vasta gamma di materiali, a condizione che siano compatibili con il processo di deposizione sotto vuoto. I substrati comuni includono la maggior parte degli acciai, leghe di titanio, leghe di alluminio, carburi e persino alcune plastiche e ceramiche.

Perché la scelta del substrato è importante

Il substrato fornisce la resistenza e la forma complessiva del componente. Il rivestimento DLC è un film molto sottile (tipicamente 1-5 micron) che fornisce solo le proprietà superficiali. Un rivestimento DLC duro su un substrato morbido che si deforma facilmente si creperà e si sfalderà.

La necessità di strati intermedi

L'adesione è una considerazione importante. A causa delle differenze nelle proprietà dei materiali e delle sollecitazioni interne, il DLC viene spesso depositato su uno o più strati intermedi metallici. Un sottile strato di un materiale come il cromo (Cr) o il titanio (Ti) viene spesso applicato prima al substrato per fungere da "colla", garantendo che il film DLC aderisca saldamente.

Comprendere i compromessi

Nessun rivestimento è perfetto e la scelta del DLC richiede la comprensione dei suoi limiti. Essere consapevoli di questi compromessi è fondamentale per un'implementazione di successo.

Sollecitazione interna vs. Durezza

Un rapporto più elevato di legami sp³ simili al diamante aumenta la durezza ma aumenta anche drasticamente la sollecitazione compressiva interna del rivestimento. Se non gestita correttamente (ad esempio, con idrogeno o strati intermedi), questa sollecitazione può causare il delaminazione o lo sfaldamento del rivestimento dal substrato.

Limitazioni di temperatura

Il DLC non è adatto per applicazioni ad alta temperatura. Se esposto a temperature superiori a circa 350°C (660°F) in aria, i legami sp³ duri iniziano a rompersi e a convertirsi in legami sp² (grafitici) più morbidi, causando la perdita di durezza e delle qualità protettive del rivestimento.

Fragilità e resistenza agli urti

A causa della sua elevata durezza, il DLC è intrinsecamente fragile. Offre un'eccellente resistenza all'usura da scorrimento ma può essere scheggiato o fratturato da impatti diretti e acuti. La tenacità del substrato sottostante gioca un ruolo significativo nella sua durabilità complessiva agli urti.

Fare la scelta giusta per il tuo obiettivo

Il termine "DLC" rappresenta una famiglia di rivestimenti. La scelta corretta dipende interamente dal tuo obiettivo ingegneristico primario.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Hai bisogno di un rivestimento con il più alto contenuto possibile di sp³, come il carbonio amorfo tetraedrico (ta-C), che non è idrogenato.

- Se il tuo obiettivo principale è il più basso attrito possibile: Un carbonio amorfo idrogenato (a-C:H) o un DLC drogato con silicio (Si-DLC) offre spesso la migliore lubricità, specialmente in condizioni umide o atmosferiche.

- Se il tuo obiettivo è rivestire un materiale più morbido o migliorare la tenacità: Un DLC drogato con metallo (ad es. WC-C), che incorpora nanoparticelle di carburo di tungsteno, può offrire una minore sollecitazione interna e un migliore supporto di carico.

Comprendere che il DLC è una forma ingegnerizzata di carbonio, non una sostanza monolitica, è la chiave per sbloccare il suo pieno potenziale per la tua applicazione.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Materiale di base | Carbonio amorfo (C) |

| Legame atomico | Miscela di legami simili al diamante (sp³) e simili alla grafite (sp²) |

| Tipi comuni | Idrogenato (a-C:H), Tetraedrico (ta-C), Drogato con metallo (ad es. WC-C) |

| Proprietà primarie | Estrema durezza, basso attrito, resistenza all'usura |

| Limitazione chiave | Sensibilità alla temperatura (degrada sopra ~350°C / 660°F) |

Pronto a sfruttare la potenza dei rivestimenti DLC per i tuoi componenti?

In KINTEK, siamo specializzati in soluzioni di rivestimento avanzate per i settori di laboratorio e industriale. La nostra esperienza nel DLC e in altri rivestimenti PVD può aiutarti a ottenere proprietà superficiali superiori, dall'estrema resistenza all'usura al basso attrito, su misura per il tuo substrato e le tue esigenze applicative specifiche.

Contattaci oggi stesso per discutere il tuo progetto e scoprire come le nostre attrezzature da laboratorio e i nostri materiali di consumo possono fornire la soluzione di rivestimento perfetta per le tue esigenze.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Materiali diamantati drogati con boro tramite CVD

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Quali sono le caratteristiche del diamante CVD? Sbloccare prestazioni superiori per gli utensili industriali

- Quali sono i 5 impatti negativi delle miniere di diamanti sull'ambiente? Il costo ambientale nascosto dell'estrazione di diamanti

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Quali sono alcune questioni etiche legate all'estrazione dei diamanti? Scopri i costi nascosti della tua gemma

- Quali sono i problemi ambientali legati all'estrazione dei diamanti? Scopri il vero costo ecologico e umano