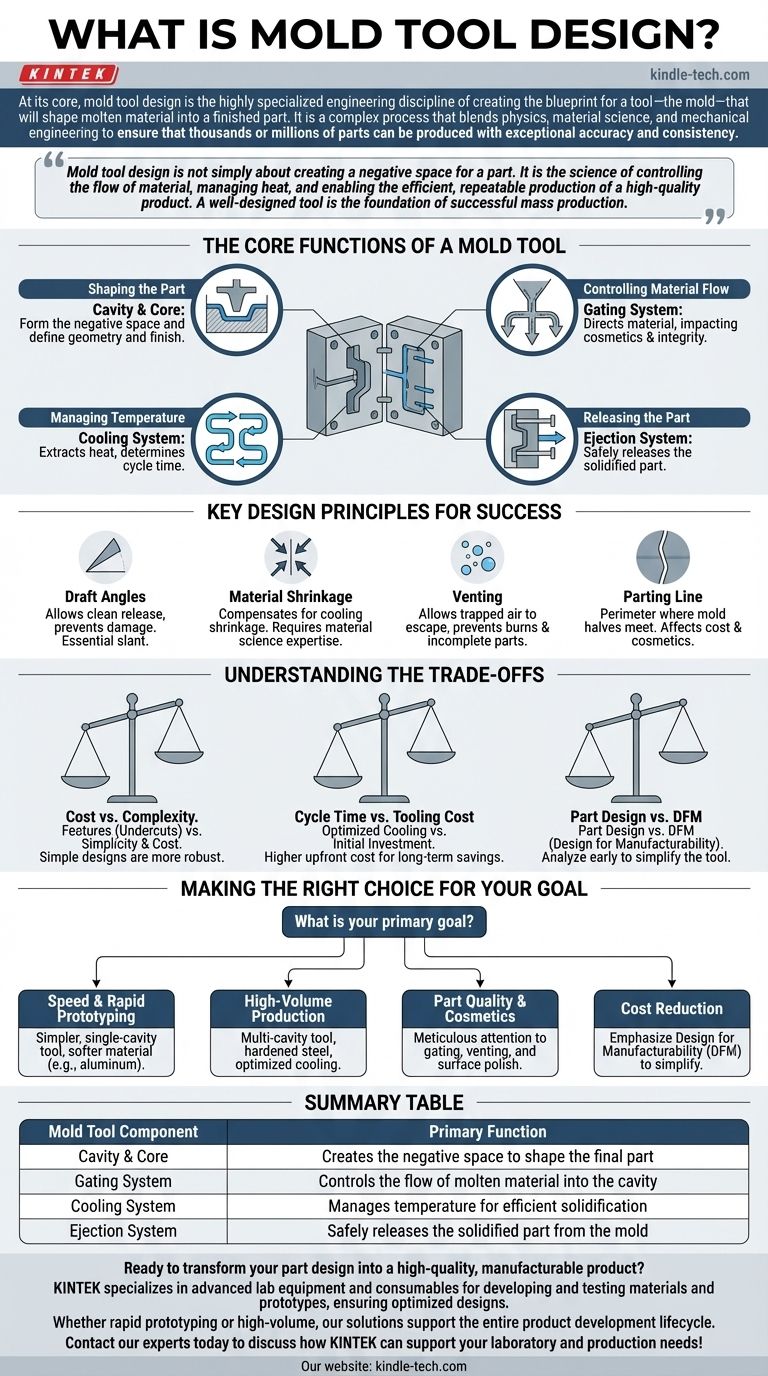

In sostanza, la progettazione di stampi è la disciplina ingegneristica altamente specializzata della creazione del progetto per un utensile – lo stampo – che darà forma al materiale fuso trasformandolo in una parte finita. È un processo complesso che unisce fisica, scienza dei materiali e ingegneria meccanica per garantire che migliaia o milioni di parti possano essere prodotte con eccezionale precisione e coerenza.

La progettazione di stampi non consiste semplicemente nel creare uno spazio negativo per una parte. È la scienza del controllo del flusso del materiale, della gestione del calore e della possibilità di una produzione efficiente e ripetibile di un prodotto di alta qualità. Uno stampo ben progettato è la base per una produzione di massa di successo.

Le Funzioni Principali di uno Stampo

Uno stampo di produzione è molto più di un semplice contenitore. È una macchina intricata con diversi sistemi interdipendenti, ognuno dei quali deve essere progettato con precisione.

La Cavità e il Maschio: Dare Forma alla Parte

La cavità e il maschio sono le due metà dello stampo che si uniscono per formare lo spazio negativo della parte finale. Il design di queste superfici determina la geometria finale e la finitura superficiale della parte.

Il Sistema di Colata: Controllo del Flusso di Materiale

Questa è la rete di canali che dirige la plastica fusa dall'ugello della macchina per stampaggio a iniezione nella cavità. La dimensione, il tipo e la posizione del punto di iniezione sono decisioni critiche che influenzano direttamente l'aspetto estetico e l'integrità strutturale della parte.

Il Sistema di Raffreddamento: Gestione della Temperatura

Una volta riempita la cavità, la parte deve raffreddarsi e solidificarsi a una velocità controllata. Il sistema di raffreddamento è costituito da canali forati attraverso lo stampo attraverso i quali circola un fluido (solitamente acqua) per estrarre il calore. Un raffreddamento efficiente è il fattore più importante nel determinare il tempo di ciclo e la redditività.

Il Sistema di Espulsione: Rilascio della Parte

Dopo che la parte si è solidificata, lo stampo si apre e un sistema di espulsione – tipicamente una serie di perni o piastre – spinge la parte finita fuori dalla cavità. Questo sistema deve essere progettato per espellere la parte senza causare danni o imperfezioni.

Principi di Progettazione Chiave per il Successo

La complessità menzionata nel materiale di riferimento deriva dall'equilibrio di numerosi fattori che possono determinare il successo o il fallimento di un progetto. Un design di stampo riuscito è una lezione magistrale nella gestione di queste variabili.

Angoli di Sformo

Praticamente nessuna superficie su una parte in plastica può essere perfettamente perpendicolare alla direzione di apertura dello stampo. Deve essere applicato un leggero angolo, noto come angolo di sformo, per consentire alla parte di staccarsi nettamente dallo stampo durante l'espulsione. Uno sformo insufficiente causa graffi, segni di trascinamento e può danneggiare la parte o lo stampo stesso.

Ritiro del Materiale

Ogni plastica si ritira mentre si raffredda. I progettisti di stampi devono essere esperti in scienza dei materiali, calcolando il tasso di ritiro specifico della plastica scelta e rendendo la cavità dello stampo leggermente più grande delle dimensioni finali desiderate della parte per compensare.

Sfiato

Quando la plastica fusa si precipita nella cavità, l'aria che era precedentemente presente deve avere un modo per sfuggire. Gli sfiati sono canali minuscoli (spesso profondi solo pochi millesimi di pollice) fresati nella linea di giunzione dello stampo che consentono all'aria di uscire ma sono troppo piccoli perché la plastica possa fluire attraverso di essi. Uno sfiato insufficiente porta ad aria intrappolata, con conseguenti parti incomplete o segni di bruciatura.

Linea di Giunzione

La linea di giunzione è il perimetro in cui le due metà dello stampo si incontrano. Il posizionamento di questa linea è una decisione critica. Influisce sul costo dello stampo, sull'aspetto estetico della parte e su quali caratteristiche richiedono sformo.

Comprendere i Compromessi

Una progettazione efficace degli stampi è un esercizio di bilanciamento di priorità contrastanti. Raramente esiste una singola soluzione "perfetta", ma solo una ottimale per un obiettivo specifico.

Costo vs. Complessità

Caratteristiche come sottosquadri o movimenti laterali (che consentono di stampare geometrie complesse come clip o fori laterali) aumentano drasticamente la complessità e il costo di uno stampo. Una parte fondamentale del processo di progettazione è ottenere la funzione desiderata della parte con il design dello stampo più semplice e robusto possibile.

Tempo di Ciclo vs. Costo dello Stampo

Uno stampo con un sistema di raffreddamento altamente ottimizzato può costare di più inizialmente per essere costruito. Tuttavia, se quel design riduce anche di pochi secondi il tempo di ciclo, i risparmi sui costi di produzione su centinaia di migliaia di parti supereranno di gran lunga l'investimento iniziale.

Design della Parte vs. Fabbricabilità

Il fattore più significativo che influenza la progettazione dello stampo è il design della parte stessa. Il principio del Design for Manufacturability (DFM) comporta l'analisi precoce del design della parte per identificare e correggere caratteristiche – come pareti inutilmente spesse o mancanza di sformo – che complicherebbero lo stampo e aumenterebbero i costi.

Fare la Scelta Giusta per il Tuo Obiettivo

L'obiettivo della progettazione dello stampo cambia in base all'obiettivo primario del progetto. Comprendere questo ti permette di dare priorità agli aspetti giusti.

- Se il tuo obiettivo principale è la velocità e la prototipazione rapida: Opta per uno stampo più semplice, a cavità singola, realizzato in un materiale più morbido come l'alluminio per ridurre i tempi e i costi di lavorazione.

- Se il tuo obiettivo principale è la produzione ad alto volume: Investi in uno stampo multicavità realizzato in acciaio temprato con un sistema di raffreddamento altamente ottimizzato per massimizzare la produzione e minimizzare il costo per pezzo.

- Se il tuo obiettivo principale è la qualità e l'estetica della parte: Presta un'attenzione meticolosa alla posizione del punto di iniezione, allo sfiato e alla lucidatura delle superfici della cavità e del maschio.

- Se il tuo obiettivo principale è la riduzione dei costi: Enfatizza il Design for Manufacturability (DFM) nella fase di progettazione della parte per semplificare lo stampo ed eliminare meccanismi complessi e costosi.

In definitiva, comprendere la progettazione degli stampi la trasforma da un semplice passaggio di produzione in un asset strategico per la creazione di un prodotto di successo.

Tabella Riepilogativa:

| Componente dello Stampo | Funzione Principale |

|---|---|

| Cavità e Maschio | Crea lo spazio negativo per dare forma alla parte finale |

| Sistema di Colata | Controlla il flusso di materiale fuso nella cavità |

| Sistema di Raffreddamento | Gestisce la temperatura per una solidificazione efficiente |

| Sistema di Espulsione | Rilascia in sicurezza la parte solidificata dallo stampo |

Pronto a trasformare il design della tua parte in un prodotto di alta qualità e fabbricabile?

I principi della progettazione di stampi sono fondamentali per il successo, ma la loro implementazione richiede profonda esperienza e attrezzature di precisione. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per lo sviluppo e il test di materiali e prototipi, garantendo che i tuoi progetti siano ottimizzati per la produzione.

Che tu sia concentrato sulla prototipazione rapida o sulla produzione ad alto volume, le nostre soluzioni supportano l'intero ciclo di vita dello sviluppo del prodotto. Lasciaci aiutarti a raggiungere eccezionale precisione, coerenza ed efficienza.

Contatta i nostri esperti oggi per discutere come KINTEK può supportare le tue esigenze di laboratorio e produzione!

Guida Visiva

Prodotti correlati

- Pressa per stampi poligonali per laboratorio

- Presse a Forma Speciale per Laboratorio

- Stampo a pressa cilindrica Assemble Lab

- Stampo a pressa bidirezionale rotondo per laboratorio

- Stampo per pressa a sfere per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di stampi in grafite ad alta resistenza nella sinterizzazione a pressa calda dei compositi a base di Ti6Al4V?

- Perché vengono utilizzati stampi a pressione personalizzati durante il processo di pressatura a caldo per elettroliti polimerici solidi?

- Qual è il ruolo fisico degli stampi di grafite durante la pressatura a caldo sotto vuoto dei corpi verdi compositi Cu-Al2O3?

- Qual è la funzione principale degli stampi in grafite ad alta resistenza? Ottimizzare l'efficienza della sinterizzazione a caldo sotto vuoto

- Qual è la durata della vita di una muffa? È immortale a meno che tu non controlli l'umidità