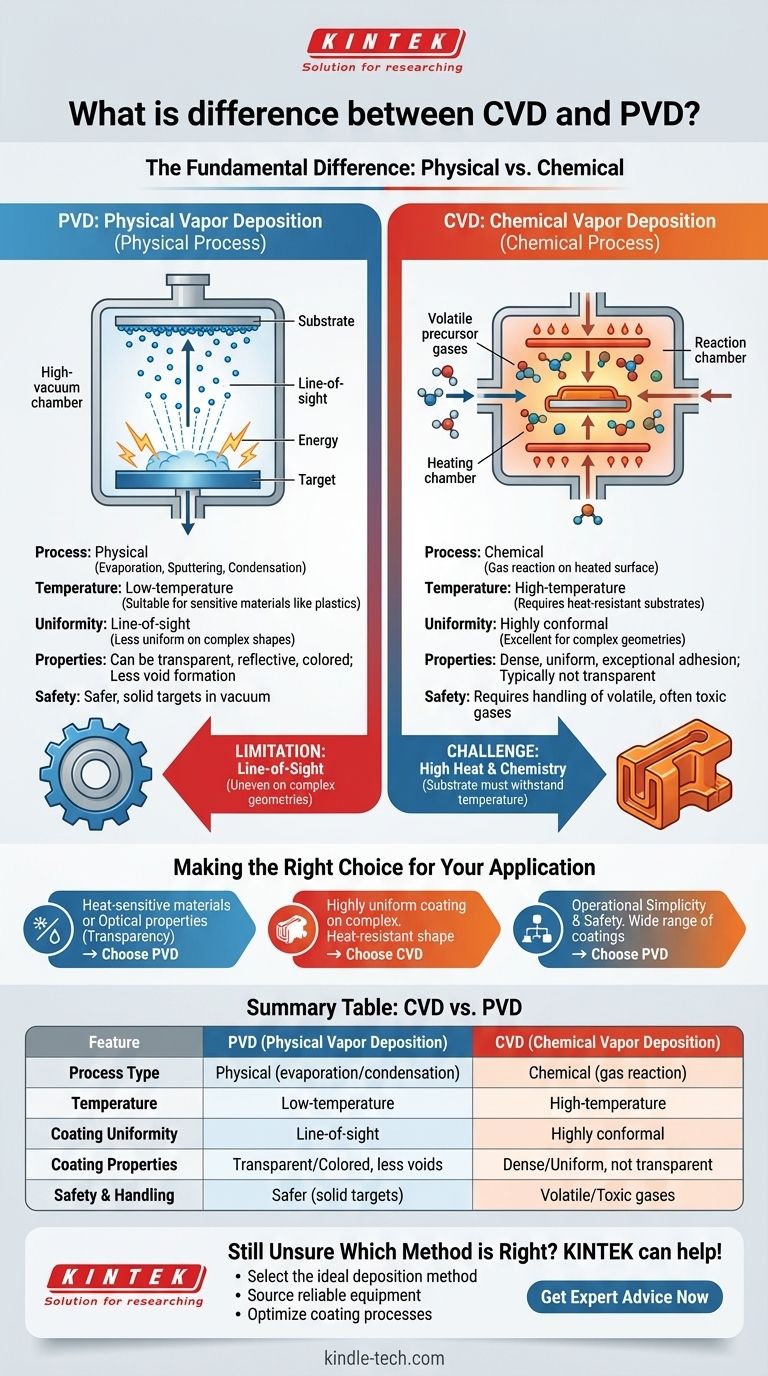

La differenza fondamentale tra la Deposizione Chimica da Fase Vapore (CVD) e la Deposizione Fisica da Fase Vapore (PVD) risiede nel modo in cui il materiale di rivestimento raggiunge la superficie target. La PVD è un processo fisico, che spesso comporta l'evaporazione di un materiale solido sottovuoto, il quale poi condensa sul substrato. Al contrario, la CVD è un processo chimico in cui i gas precursori reagiscono sulla superficie del substrato per formare il film desiderato.

Sebbene sia la CVD che la PVD creino rivestimenti di film sottili a livello atomico, la scelta tra i due si riduce a un semplice compromesso. Il processo fisico della PVD è a temperatura più bassa e più versatile per i materiali sensibili, mentre il processo chimico della CVD eccelle nel creare rivestimenti altamente uniformi su forme complesse, a condizione che il substrato possa sopportare il calore.

Il Processo Centrale: Fisico contro Chimico

I nomi stessi rivelano la distinzione principale. Un metodo si basa sulla fisica dei cambiamenti di fase (solido a gas a solido), mentre l'altro si basa su reazioni chimiche controllate.

Come Funziona la PVD (Un Processo Fisico)

La Deposizione Fisica da Fase Vapore è fondamentalmente una tecnica "a linea di vista".

In una camera ad alto vuoto, un materiale sorgente solido (il "target") viene bombardato con energia, facendolo vaporizzare o sublimare direttamente in gas.

Questi atomi o molecole gassose viaggiano attraverso il vuoto e condensano sul substrato più freddo, formando un film solido sottile. Pensala come un processo di verniciatura a spruzzo atomica altamente controllato.

Come Funziona la CVD (Un Processo Chimico)

La Deposizione Chimica da Fase Vapore è un processo di "costruzione" di un rivestimento attraverso la chimica superficiale.

I gas precursori volatili vengono introdotti in una camera di reazione contenente il substrato, che è tipicamente riscaldato a temperature elevate.

Il calore energizza i gas, facendoli reagire o decomporsi sulla superficie del substrato, lasciando dietro di sé un film solido del materiale desiderato. Questo metodo "fa crescere" il rivestimento uniformemente su tutte le superfici esposte.

Fattori Chiave di Differenziazione

Questa differenza fondamentale nel processo — fisico rispetto a chimico — porta a distinzioni critiche nell'applicazione, nella temperatura e nelle proprietà finali del rivestimento.

Temperatura Operativa e Sensibilità del Substrato

La PVD è un processo a bassa temperatura. Poiché non si basa sul calore per guidare una reazione chimica, può essere utilizzata per rivestire materiali sensibili al calore come plastiche o alcune leghe senza danneggiarli.

La CVD richiede tipicamente temperature molto elevate (spesso diverse centinaia di gradi Celsius) per avviare e sostenere le reazioni chimiche necessarie sulla superficie del substrato. Ciò limita il suo utilizzo ai materiali che possono sopportare uno stress termico significativo.

Proprietà del Rivestimento e Adesione

I rivestimenti PVD spesso mostrano meno formazione di vuoti e possono essere progettati per specifiche proprietà ottiche, inclusa la trasparenza, la riflettività e il colore.

I rivestimenti CVD, poiché sono cresciuti tramite una reazione chimica, sono eccezionalmente conformi, il che significa che possono rivestire forme complesse e superfici interne con eccellente uniformità. Tuttavia, tipicamente non sono trasparenti.

Manipolazione dei Materiali e Sicurezza

La PVD è un processo meccanicamente più semplice e sicuro. Coinvolge un materiale sorgente solido sottovuoto, eliminando la necessità di sostanze chimiche pericolose.

La CVD si basa su gas precursori volatili e spesso tossici o corrosivi. Ciò richiede attrezzature più complesse e protocolli di sicurezza rigorosi per la manipolazione e lo smaltimento.

Comprendere i Compromessi

Nessun metodo è universalmente superiore; la scelta ottimale è dettata interamente dai vincoli del tuo progetto e dal risultato desiderato.

Il Limite della PVD: Linea di Vista

Lo svantaggio principale della PVD è la sua natura a linea di vista. Proprio come la vernice spray, fatica a rivestire uniformemente geometrie intricate o l'interno di fori profondi. Le aree non direttamente rivolte verso il materiale sorgente riceveranno un rivestimento molto più sottile, se non alcuno.

La Sfida della CVD: Calore e Chimica

Le alte temperature richieste dalla CVD possono essere il suo più grande limite, squalificando immediatamente qualsiasi substrato che non possa sopportare il calore senza deformarsi o degradarsi. Inoltre, la compatibilità tra i gas precursori e il materiale del substrato è fondamentale per garantire una crescita uniforme del film.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dal materiale del substrato, dalla geometria della parte da rivestire e dalle proprietà finali che devi ottenere.

- Se la tua attenzione principale è rivestire materiali sensibili al calore o ottenere proprietà ottiche specifiche (come la trasparenza): La PVD è la scelta definitiva grazie alle sue temperature operative più basse e alla versatilità dei materiali.

- Se la tua attenzione principale è creare un rivestimento altamente uniforme e denso su una forma complessa che possa resistere al calore elevato: La CVD è il metodo ideale, poiché il suo processo di reazione chimica assicura che tutte le superfici siano rivestite in modo uniforme.

- Se la tua attenzione principale è la semplicità operativa, la sicurezza e una vasta gamma di rivestimenti metallici o ceramici: La PVD offre un percorso più semplice e meno pericoloso per produrre film di alta qualità.

In definitiva, comprendere il meccanismo centrale — condensazione fisica rispetto a crescita chimica — è la chiave per selezionare la tecnologia di deposizione più efficace per il tuo obiettivo specifico.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Fase Vapore) | CVD (Deposizione Chimica da Fase Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (evaporazione/condensazione) | Chimico (reazione di gas) |

| Temperatura | Bassa temperatura (adatto per materiali sensibili al calore) | Alta temperatura (richiede substrati resistenti al calore) |

| Uniformità del Rivestimento | Linea di vista (meno uniforme su forme complesse) | Altamente conforme (eccellente per geometrie complesse) |

| Proprietà del Rivestimento | Può essere trasparente, riflettente o colorato; meno formazione di vuoti | Denso e uniforme; tipicamente non trasparente |

| Sicurezza e Manipolazione | Più sicuro (target solidi, ambiente sottovuoto) | Richiede la manipolazione di gas volatili, spesso tossici |

Ancora Incerto su Quale Metodo di Deposizione Sia Giusto per il Tuo Progetto?

Scegliere tra CVD e PVD può essere complesso, ma non devi affrontare questa decisione da solo. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze di laboratorio con una guida esperta sulle tecnologie di deposizione di film sottili.

Possiamo aiutarti a:

- Selezionare il metodo di deposizione ideale per il tuo substrato specifico e i requisiti applicativi

- Trovare attrezzature CVD e PVD affidabili che soddisfino le tue esigenze di ricerca o produzione

- Ottimizzare i tuoi processi di rivestimento per risultati e efficienza superiori

Contattaci oggi utilizzando il modulo sottostante per discutere i requisiti del tuo progetto e scoprire come la nostra esperienza può migliorare le capacità del tuo laboratorio.

Ottieni Consulenza Esperta Ora

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico