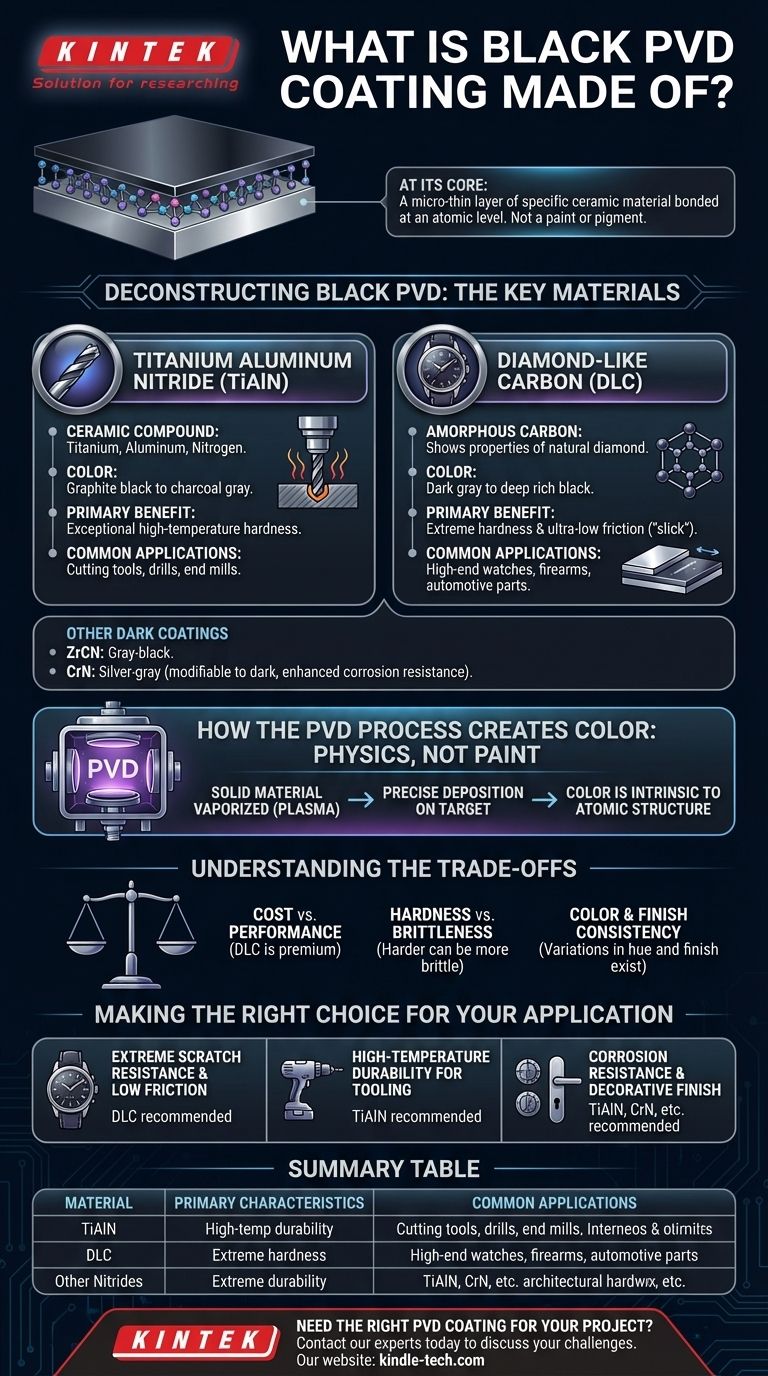

In fondo, un rivestimento PVD nero non è una vernice o un pigmento. È uno strato microsottile di un materiale ceramico specifico legato a una superficie a livello atomico. I materiali più comuni utilizzati per creare una finitura PVD nera durevole sono il Nitruro di Titanio Alluminio (TiAlN) e varie forme di Carbonio Simile al Diamante (DLC).

La scelta del materiale per un rivestimento PVD nero è dettata dalle prestazioni, non solo dall'estetica. Il composto specifico, come TiAlN o DLC, viene selezionato per le sue proprietà uniche come durezza, resistenza al calore o basso attrito, con il colore nero che è una caratteristica intrinseca della struttura di quel materiale.

Decomporre il PVD Nero: I Materiali Chiave

Il termine "PVD nero" si riferisce a una famiglia di rivestimenti, non a una singola sostanza. Le proprietà finali della finitura sono determinate interamente dal materiale depositato sul pezzo.

Nitruro di Titanio Alluminio (TiAlN)

Il TiAlN è un composto ceramico fatto di titanio, alluminio e azoto. È un rivestimento PVD estremamente popolare e versatile.

Il suo colore caratteristico è un nero grafite tendente al grigio antracite. Il vantaggio principale del TiAlN è la sua eccezionale capacità di mantenere la durezza ad alte temperature, rendendolo un cavallo di battaglia per le applicazioni industriali.

Questa proprietà lo rende la scelta standard per il rivestimento di utensili da taglio come punte da trapano e frese che generano un calore significativo durante il funzionamento.

Carbonio Simile al Diamante (DLC)

Il DLC è una classe di materiali di carbonio amorfo che mostrano alcune delle proprietà uniche del diamante naturale. È considerato un rivestimento PVD premium.

I rivestimenti DLC sono apprezzati per la loro durezza estremamente elevata e un coefficiente di attrito eccezionalmente basso, spesso descritto come "liscio" o "scivoloso". Ciò si traduce in una resistenza superiore all'usura e ai graffi.

Le applicazioni vanno dagli orologi di fascia alta e armi da fuoco ai componenti automobilistici e aerospaziali critici dove la riduzione dell'attrito è fondamentale. Il colore può variare da un grigio scuro a un nero profondo e ricco a seconda del processo di produzione specifico.

Altri Rivestimenti Neri o Scuri

Sebbene TiAlN e DLC siano i più comuni, altri materiali possono produrre finiture scure. Il Carbonitruro di Zirconio (ZrCN) può produrre un grigio-nero, e il Nitruro di Cromo (CrN) è tipicamente un grigio-argento ma può essere modificato per tonalità più scure con una maggiore resistenza alla corrosione.

Come il Processo PVD Crea il Colore

Comprendere il processo chiarisce perché il materiale stesso è così importante. Il PVD non è un'applicazione a umido come la pittura o la placcatura.

È Fisica, Non Vernice

PVD sta per Physical Vapor Deposition (Deposizione Fisica da Vapore). In una camera ad alto vuoto, un blocco solido del materiale sorgente (come titanio alluminio o grafite) viene vaporizzato in un plasma di atomi.

Questo vapore viene quindi depositato con precisione sull'oggetto target, dove si lega e si condensa in un film sottile denso, duro e uniforme. Il colore che si vede è un risultato diretto della struttura atomica di quel materiale specifico e di come assorbe e riflette la luce.

Controllo del Risultato

Gli ingegneri possono affinare le proprietà del rivestimento e la tonalità esatta controllando le variabili nella camera. Ciò include la composizione del materiale sorgente e l'introduzione di gas reattivi (come azoto o metano) che si combinano con il metallo vaporizzato.

Comprendere i Compromessi

La scelta del rivestimento nero giusto richiede un equilibrio tra le caratteristiche prestazionali e i costi e i requisiti dell'applicazione.

Costo vs. Prestazioni

Il DLC è generalmente l'opzione più costosa a causa della complessità del processo e delle prestazioni superiori che offre. Il TiAlN offre un eccellente equilibrio tra elevata durabilità e resistenza al calore a un costo più moderato.

Durezza vs. Fragilità

I rivestimenti estremamente duri possono a volte essere più fragili, il che significa che potrebbero essere più suscettibili a scheggiature sotto un forte impatto, anche se resistono ai graffi abrasivi. L'uso previsto – sia che implichi attrito costante o potenziali impatti – è un fattore chiave nella selezione del materiale.

Consistenza del Colore e della Finitura

Il "nero" finale può presentare sottili variazioni di tonalità (ad esempio, antracite vs. nero jet) e finitura (opaco vs. satinato) a seconda del fornitore PVD specifico, del loro processo e della preparazione della superficie del pezzo sottostante.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del corretto rivestimento PVD nero è una decisione tecnica che dovrebbe allinearsi con il tuo obiettivo primario per il prodotto.

- Se il tuo obiettivo principale è l'estrema resistenza ai graffi e il basso attrito (es. orologi di lusso, parti interne del motore): Il Carbonio Simile al Diamante (DLC) è la scelta superiore per la sua durezza e lubrificità ineguagliabili.

- Se il tuo obiettivo principale è la durabilità ad alta temperatura per gli utensili (es. punte da trapano, frese industriali): Il Nitruro di Titanio Alluminio (TiAlN) offre la migliore combinazione di stabilità termica, resistenza all'usura e valore.

- Se il tuo obiettivo principale è un equilibrio tra resistenza alla corrosione, durabilità e una finitura decorativa scura (es. ferramenta architettonica, beni di consumo): Un rivestimento TiAlN, CrN o altro nitruro specializzato fornirà una finitura robusta e duratura.

In definitiva, scegliere un rivestimento PVD significa selezionare un materiale le cui proprietà fisiche risolveranno la tua specifica sfida ingegneristica o di durabilità.

Tabella riassuntiva:

| Materiale | Caratteristiche Primarie | Applicazioni Comuni |

|---|---|---|

| Nitruro di Titanio Alluminio (TiAlN) | Durabilità ad alta temperatura, colore nero grafite | Utensili da taglio, punte da trapano, frese industriali |

| Carbonio Simile al Diamante (DLC) | Durezza estrema, basso attrito, finitura premium | Orologi di lusso, armi da fuoco, parti automobilistiche |

| Altri Nitruri (ZrCN, CrN) | Resistenza alla corrosione, tonalità decorative scure | Ferramenta architettonica, beni di consumo |

Hai bisogno del giusto rivestimento PVD per il tuo progetto?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici e i test sui materiali. Sia che tu stia sviluppando utensili da taglio, beni di lusso o componenti industriali, la nostra esperienza può aiutarti a selezionare e applicare il rivestimento ottimale per massimizzare le prestazioni e la durabilità.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le sfide del tuo laboratorio in materia di scienza dei materiali e rivestimenti.

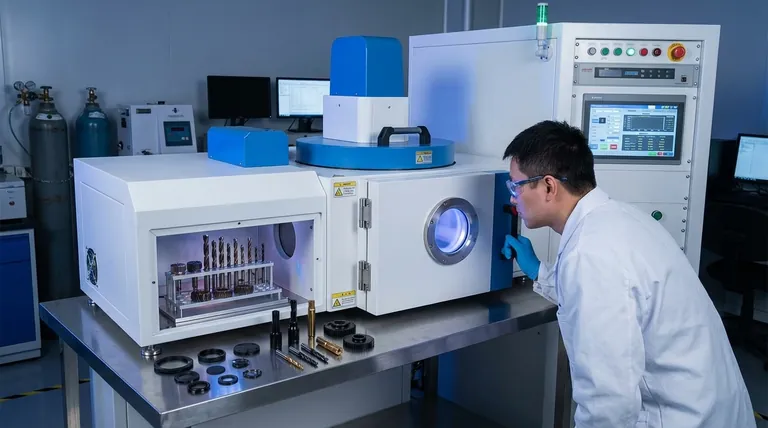

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari