Uno stampo a due piastre è il design più fondamentale e ampiamente utilizzato nello stampaggio a iniezione. È costituito da due sezioni principali, spesso chiamate lato A e lato B, che si uniscono per formare la cavità del pezzo e poi si separano lungo un unico piano, noto come linea di divisione, per espellere il pezzo finito.

In sostanza, lo stampo a due piastre è definito dalla sua semplicità. Poiché il pezzo e il suo sistema di alimentazione della plastica (il canale di colata) si trovano sullo stesso lato della linea di divisione, vengono espulsi insieme, rendendo questo design economico e robusto, ma limitando dove la plastica può essere iniettata nel pezzo.

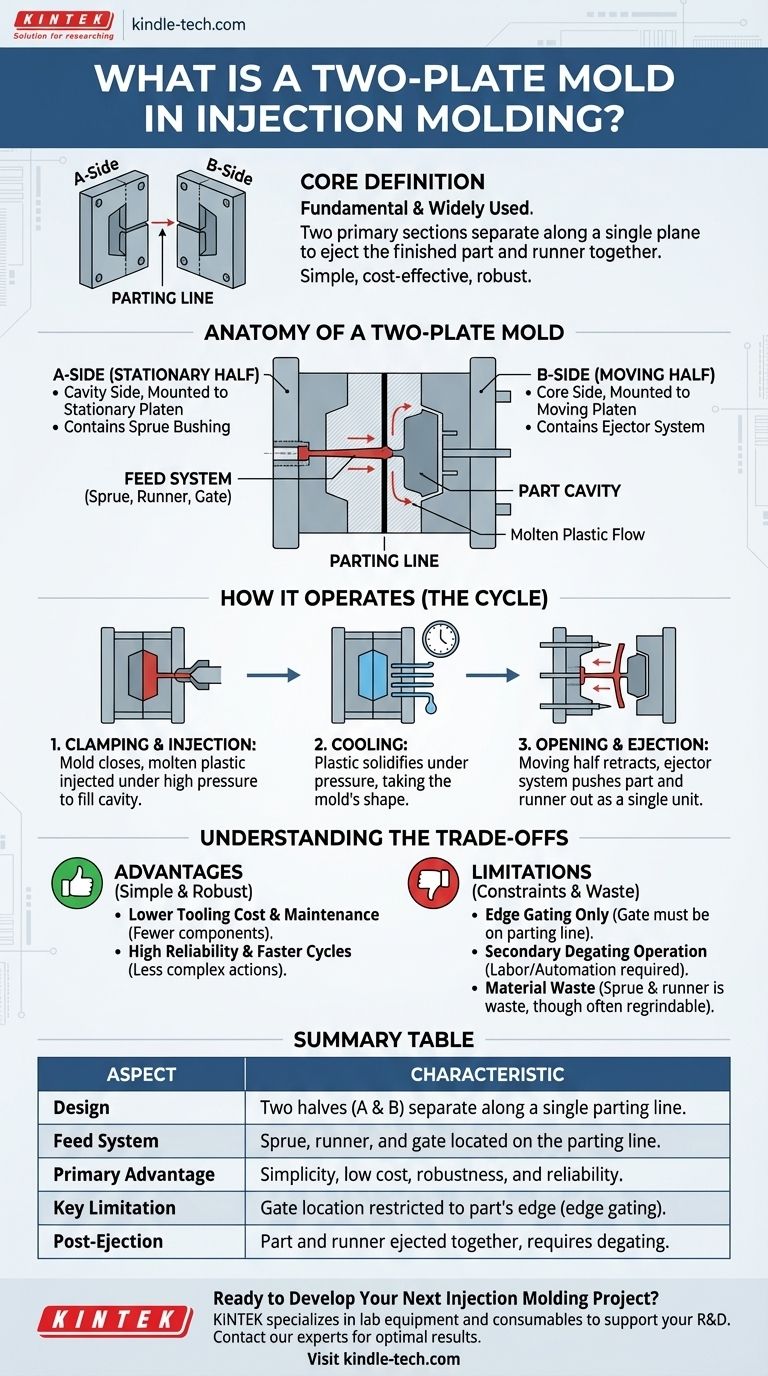

L'anatomia di uno stampo a due piastre

Per comprenderne la funzione, è necessario prima conoscerne i componenti principali. Il design è uno studio di meccanica efficiente e diretta.

La metà fissa (lato A)

Questa metà, nota anche come lato cavità, è montata sulla piastra fissa della macchina per lo stampaggio a iniezione. Contiene il bocchello di iniezione (sprue bushing), che riceve la plastica fusa direttamente dall'ugello della macchina.

La metà mobile (lato B)

Questa metà, nota anche come lato nucleo (core side), è montata sulla piastra mobile della macchina. Contiene il sistema di espulsione (perni, manicotti, ecc.) responsabile di spingere fuori lo stampo il pezzo solidificato dopo l'apertura.

La linea di divisione (Parting Line)

Questa è l'unica superficie dove il lato A e il lato B si incontrano quando lo stampo è chiuso. La separazione dello stampo avviene esclusivamente lungo questo piano. Questa è la caratteristica distintiva che lo differenzia dai tipi di stampi più complessi.

Il sistema di alimentazione (Canale di colata, canale di distribuzione e punto di iniezione)

In uno stampo a due piastre, l'intero sistema di alimentazione è lavorato sulla linea di divisione. Il canale di colata (sprue) collega l'ugello ai canali di distribuzione (runners), che sono canali che guidano la plastica verso i punti di iniezione (gates)—le piccole aperture dove la plastica entra nella cavità effettiva del pezzo.

Come funziona uno stampo a due piastre

Il ciclo di stampaggio è un riflesso diretto della semplice struttura dello stampo. Ogni fase è chiara e sequenziale.

1. Chiusura e Iniezione

La macchina per lo stampaggio chiude lo stampo, bloccando le due metà insieme con forza immensa. La plastica fusa viene quindi iniettata ad alta pressione, viaggiando attraverso il sistema di canale di colata e canale di distribuzione per riempire la cavità del pezzo.

2. Raffreddamento

Una volta riempita la cavità, la plastica viene mantenuta in pressione e inizia a raffreddarsi e solidificarsi, assumendo la forma dello stampo. Questa fase di raffreddamento è una parte critica del tempo ciclo complessivo.

3. Apertura ed Espulsione

La piastra mobile si ritrae, separando lo stampo lungo la linea di divisione. Mentre si apre, il sistema di espulsione sul lato B si attiva, spingendo il pezzo, il canale di distribuzione attaccato e il canale di colata fuori dallo stampo come un'unica unità.

Comprendere i compromessi

La semplicità del design a due piastre comporta una chiara serie di vantaggi e limitazioni che è fondamentale che qualsiasi professionista tecnico comprenda.

Vantaggio chiave: Semplicità e Costo

Meno componenti e nessuna azione meccanica complessa rendono gli stampi a due piastre i più convenienti da progettare, produrre e mantenere. Questo è il loro principale vantaggio commerciale.

Vantaggio chiave: Robustezza e Velocità

Il design semplice è intrinsecamente robusto, con meno parti che possono usurarsi o guastarsi. Ciò porta ad alta affidabilità nella produzione e può supportare tempi ciclo più rapidi rispetto alle azioni più complesse richieste da altri tipi di stampi.

Limitazione: Posizione del punto di iniezione

Questo è il vincolo tecnico più significativo. Poiché il sistema di canali di distribuzione si trova sulla linea di divisione, anche il punto di iniezione deve trovarsi sul bordo del pezzo. Questo è noto come alimentazione a bordo (edge gating). Non è adatto per pezzi che richiedono un punto di iniezione al centro estetico o lontano dalla linea di divisione per motivi strutturali o di flusso.

Limitazione: Operazioni secondarie

Il sistema di canali di distribuzione solidificato rimane attaccato al pezzo dopo l'espulsione. Ciò richiede un'operazione secondaria—manuale o robotica—per separare il canale di distribuzione dai pezzi finiti. Questa fase di "sbavatura" (degating) aggiunge costi di manodopera e tempo al processo di produzione complessivo.

Limitazione: Spreco di materiale

Il canale di colata e il sistema di canali di distribuzione sono materiale di scarto. Sebbene questa plastica possa spesso essere macinata e riutilizzata (regrind), rappresenta un'inefficienza di processo, specialmente negli stampi multi-cavità con canali di distribuzione grandi e complessi.

Fare la scelta giusta per il tuo progetto

Scegliere uno stampo a due piastre è una decisione strategica guidata dal design del pezzo, dal budget e dai requisiti di produzione.

- Se la tua priorità principale è la convenienza economica: Lo stampo a due piastre è la scelta predefinita per il suo basso investimento in attrezzature e la semplice manutenzione.

- Se il design del tuo pezzo consente l'alimentazione a bordo: Questo design è ideale per pezzi in cui un segno del punto di iniezione sulla linea di divisione è esteticamente e funzionalmente accettabile.

- Se stai producendo pezzi semplici e ad alto volume: La robustezza e l'affidabilità di uno stampo a due piastre lo rendono un cavallo di battaglia per la produzione di articoli che non presentano requisiti geometrici o estetici complessi.

- Se la sbavatura automatizzata non è una priorità: Per lotti più piccoli o situazioni in cui un'operazione secondaria manuale è fattibile, i vantaggi dello stampo semplice spesso superano il costo della sbavatura.

Comprendendo questi compromessi fondamentali, puoi specificare con fiducia l'attrezzatura giusta, garantendo un equilibrio efficiente tra costo, qualità e velocità di produzione.

Tabella riassuntiva:

| Aspetto | Caratteristica dello stampo a due piastre |

|---|---|

| Design | Due metà (lato A e lato B) che si separano lungo un'unica linea di divisione. |

| Sistema di alimentazione | Canale di colata, canale di distribuzione e punto di iniezione si trovano tutti sulla linea di divisione. |

| Vantaggio principale | Semplicità, basso costo, robustezza e affidabilità. |

| Limitazione chiave | La posizione del punto di iniezione è limitata al bordo del pezzo (alimentazione a bordo). |

| Post-espulsione | Il pezzo e il canale di distribuzione vengono espulsi insieme, richiedendo un'operazione secondaria di sbavatura. |

Pronto a sviluppare il tuo prossimo progetto di stampaggio a iniezione?

Scegliere il giusto design dello stampo è fondamentale per bilanciare costi, qualità ed efficienza produttiva. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo necessari per supportare i tuoi processi di R&S e produzione, assicurandoti di avere gli strumenti giusti per il successo.

Lascia che ti aiutiamo a ottenere risultati ottimali. La nostra esperienza può guidarti nella selezione della soluzione perfetta per la tua applicazione specifica.

Contatta oggi i nostri esperti per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Lastra di grafite di carbonio prodotta con metodo di pressatura isostatica

- Miscelatore interno in gomma da laboratorio Macchina per impastare gomma per miscelazione e impastamento

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Produttore personalizzato di parti in PTFE Teflon per asta di recupero dell'agitatore in PTFE

- Agitatore meccanico orizzontale multifunzionale da laboratorio a bassa velocità regolabile per laboratorio

Domande frequenti

- In che modo stampi a pressione specializzati assistono i film di elettrodi per batterie allo stato solido? Guida esperta alla densificazione

- Quale ruolo svolge uno stampo a pressione nella pressatura di pellet di elettroliti ed elettrodi? Massimizzare le prestazioni della batteria

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante la pressatura a caldo sottovuoto? Migliorare la precisione del composito diamante/alluminio

- Quali sono i vantaggi dello stampo a due piastre? Progettazione più semplice, produzione più rapida, costi inferiori

- Quali funzioni svolgono gli stampi ad alta temperatura nella pressatura a caldo sottovuoto? Migliorare la precisione dei compositi stratificati metallici

- Qual è la sequenza di apertura di uno stampo a 3 piastre? Sganciatura automatizzata per lo stampaggio di precisione

- Quali sono le funzioni specifiche di uno stampo in grafite durante la sinterizzazione per pressatura a caldo di compositi a matrice SiC-Al?

- Qual è la differenza tra uno stampo a due piastre e uno stampo a tre piastre? Scegliere lo stampo a iniezione giusto