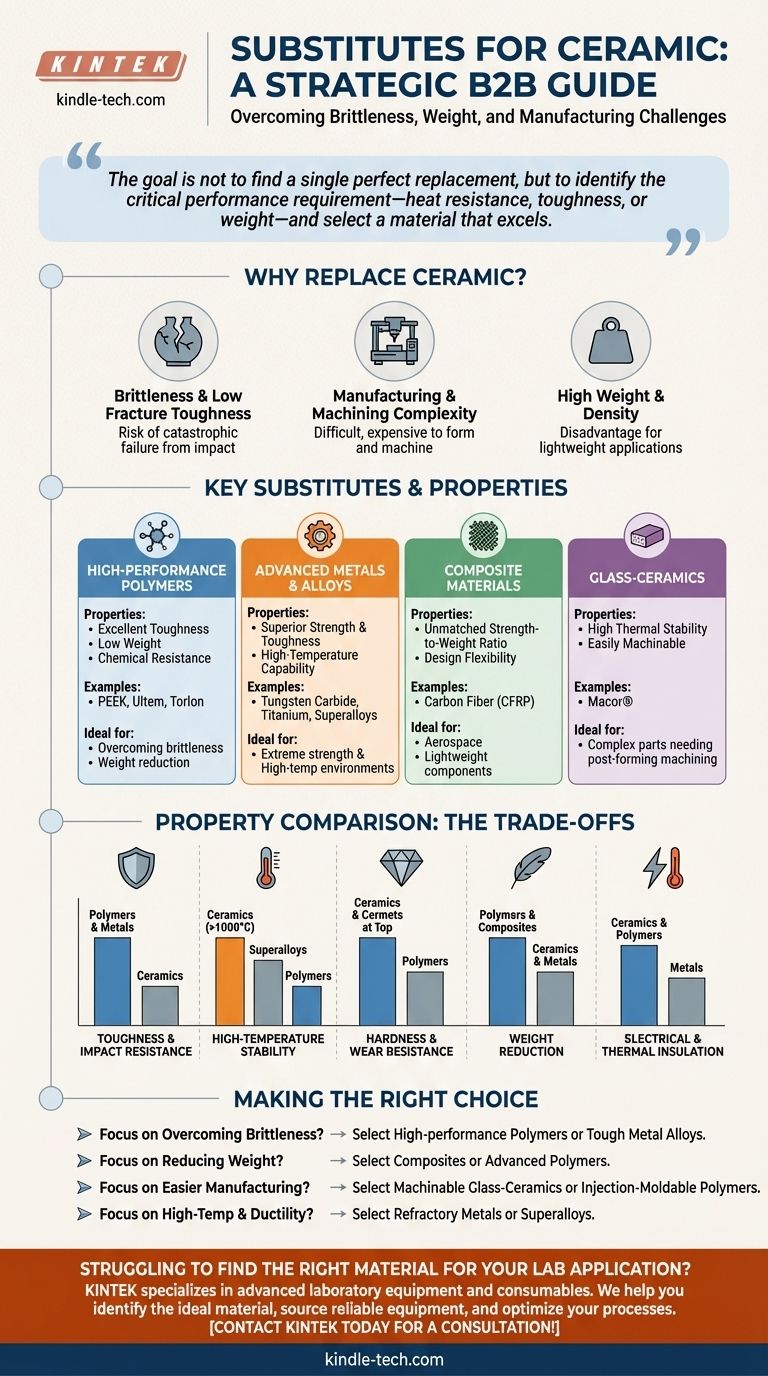

I sostituti principali della ceramica sono i polimeri ad alte prestazioni, le leghe metalliche avanzate e i materiali compositi. Ogni classe di materiale offre un profilo di proprietà diverso, consentendo di superare i limiti comuni della ceramica come la fragilità, il peso o la difficoltà di fabbricazione. La scelta ideale dipende interamente dalla caratteristica specifica della ceramica che è necessario sostituire o migliorare per la propria applicazione.

La ricerca di un sostituto della ceramica non consiste nel trovare un singolo materiale in grado di fare tutto ciò che può fare una ceramica. Si tratta di identificare il requisito di prestazione critico per la specifica applicazione, che sia la resistenza al calore, la tenacità o il peso, e di selezionare un materiale alternativo che eccella in quell'area, accettando una serie di compromessi calcolati.

Perché sostituire la ceramica in primo luogo?

Sebbene inestimabili per la loro durezza e stabilità termica, le ceramiche tradizionali presentano sfide ingegneristiche che spesso spingono alla ricerca di alternative. Comprendere questi svantaggi è il primo passo per trovare il sostituto giusto.

Il problema della fragilità

Il limite più significativo di molte ceramiche tecniche è la loro bassa tenacità alla frattura, ovvero la fragilità. Sono incredibilmente resistenti alla compressione, ma possono rompersi improvvisamente e catastroficamente se sottoposte a impatto, sollecitazione di trazione o shock termico.

Complessità di fabbricazione e lavorazione

Le ceramiche vengono tipicamente formate nella loro forma finale prima di un processo di cottura ad alta temperatura chiamato sinterizzazione. Una volta cotte, la loro estrema durezza le rende molto difficili e costose da lavorare, richiedendo spesso utensili diamantati e lunghi tempi di lavorazione.

Peso e densità

Per le applicazioni in cui il peso è un fattore critico, come nei componenti aerospaziali o automobilistici, la densità relativamente elevata di molte ceramiche può essere uno svantaggio rispetto ad alternative più leggere.

Sostituti chiave e le loro proprietà

Il miglior sostituto dipende interamente dalle esigenze dell'applicazione. Di seguito sono riportate le categorie principali di materiali utilizzati per sostituire le ceramiche, ognuna con un insieme distinto di vantaggi e svantaggi.

Polimeri ad alte prestazioni

Queste plastiche avanzate offrono una combinazione convincente di resistenza chimica, peso ridotto e fabbricabilità. Sono spesso la prima scelta quando l'obiettivo principale è migliorare la tenacità e ridurre il peso.

Esempi includono PEEK (Polietereterchetone), Ultem (PEI) e Torlon (PAI). Forniscono eccellente resistenza, resistenza all'usura e mantengono le loro proprietà a temperature continuamente elevate (tipicamente da 150°C a oltre 250°C), anche se non così elevate come le ceramiche.

Metalli e leghe avanzate

Quando la resistenza e la tenacità estreme sono irrinunciabili, i metalli sono un'alternativa chiara. Sono completamente densi, gestiscono eccezionalmente bene gli impatti e possono operare a temperature molto elevate.

Il carburo di tungsteno, spesso chiamato cermet (ceramica-metallo), offre una durezza che si avvicina a quella della ceramica ma con una tenacità significativamente migliore. Le leghe di titanio offrono un eccellente rapporto resistenza-peso, mentre le superleghe come Inconel sono progettate per ambienti a temperature estreme dove altrimenti verrebbero utilizzate le ceramiche.

Materiali compositi

I compositi, come il polimero rinforzato con fibra di carbonio (CFRP), offrono un rapporto resistenza-peso senza pari. Offrono una capacità unica di adattare le proprietà del materiale controllando l'orientamento delle fibre e la scelta della resina.

Questa flessibilità di progettazione consente la creazione di componenti leggeri che sono incredibilmente rigidi e resistenti in direzioni specifiche. I loro limiti principali sono spesso i costi più elevati dei materiali e i complessi processi di fabbricazione.

Vetroceramiche

Questa sottoclasse unica di materiali, come Macor®, inizia come vetro e viene convertita in una ceramica cristallina. Questo processo si traduce in un materiale che presenta molti dei vantaggi di una ceramica tecnica – alta temperatura di servizio, isolamento termico e assenza di porosità – ma con un vantaggio critico: è facilmente lavorabile con utensili standard per la lavorazione dei metalli.

Comprendere i compromessi: un confronto delle proprietà

La selezione di un materiale richiede una visione chiara dei suoi compromessi. Nessun sostituto è perfetto; ognuno eccelle in aree diverse.

Per tenacità e resistenza all'impatto

Questo è il più grande punto debole delle ceramiche. I polimeri ad alte prestazioni e le leghe metalliche sono di gran lunga superiori, assorbendo energia e deformandosi prima di fratturarsi. Ciò li rende ideali per componenti che subiranno vibrazioni o impatti.

Per stabilità ad alta temperatura

Le ceramiche rimangono i campioni per le applicazioni a calore estremo (spesso >1000°C). Le superleghe sono la scelta successiva migliore, mentre il limite operativo anche per i polimeri più avanzati è significativamente inferiore.

Per durezza e resistenza all'usura

Le ceramiche tecniche e i cermet come il carburo di tungsteno sono al vertice per durezza e resistenza all'usura abrasiva. Sebbene alcuni polimeri abbiano eccellenti proprietà di usura, non possono eguagliare la durezza superficiale di una vera ceramica.

Per la riduzione del peso

Questa è una vittoria chiara per i polimeri e i compositi. Offrono notevoli risparmi di peso rispetto sia alle ceramiche che ai metalli, rendendoli essenziali per le applicazioni aerospaziali, di trasporto e mediche.

Per isolamento elettrico e termico

Sia le ceramiche che i polimeri sono eccellenti isolanti elettrici, una ragione chiave per cui vengono utilizzati nei componenti elettronici. I metalli, al contrario, sono conduttori. Per l'isolamento termico, ceramiche e polimeri si comportano bene, mentre i metalli conducono facilmente il calore.

Fare la scelta giusta per la tua applicazione

Per andare avanti, sposta la tua attenzione dal trovare una sostituzione diretta alla risoluzione del tuo specifico problema ingegneristico.

- Se la tua attenzione principale è superare la fragilità e il cedimento da impatto: I polimeri ad alte prestazioni (come PEEK) o le leghe metalliche resistenti (come il titanio) sono i tuoi migliori candidati.

- Se la tua attenzione principale è ridurre il peso del componente: I compositi in fibra di carbonio e i polimeri avanzati offrono i maggiori risparmi di peso.

- Se la tua attenzione principale è una fabbricazione più facile e veloce: Le vetroceramiche lavorabili (come Macor) o i polimeri stampabili a iniezione offrono un percorso diretto verso costi di produzione inferiori.

- Se la tua attenzione principale sono le prestazioni ad alta temperatura con migliore duttilità: I metalli refrattari o le superleghe a base di nichel sono la scelta logica.

Analizzando i requisiti di proprietà specifici della tua applicazione, puoi selezionare con fiducia un materiale che offra il perfetto equilibrio tra prestazioni, fabbricabilità e costo.

Tabella riassuntiva:

| Sostituto del materiale | Vantaggi chiave | Compromessi comuni | Ideale per |

|---|---|---|---|

| Polimeri ad alte prestazioni | Eccellente tenacità, leggero, resistenza chimica | Resistenza alla temperatura inferiore rispetto alle ceramiche | Superare la fragilità, riduzione del peso |

| Leghe metalliche avanzate | Resistenza e tenacità superiori, capacità di alta temperatura | Densità maggiore, conduttivo elettricamente | Resistenza estrema e ambienti ad alta temperatura |

| Materiali compositi | Rapporto resistenza-peso senza pari, flessibilità di progettazione | Costo più elevato, fabbricazione complessa | Aerospaziale, componenti leggeri |

| Vetroceramiche | Alta stabilità termica, facilmente lavorabile | Minore tenacità alla frattura rispetto ad alcune ceramiche | Parti complesse che richiedono lavorazione post-formatura |

Hai difficoltà a trovare il materiale giusto per la tua specifica applicazione di laboratorio?

KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo di laboratorio avanzati su misura per le tue esigenze di ricerca e produzione. Sia che tu stia lavorando con polimeri ad alte prestazioni, leghe avanzate o materiali compositi, la nostra esperienza può aiutarti a selezionare la soluzione perfetta per superare i limiti delle ceramiche tradizionali.

Ti aiutiamo a:

- Identificare il materiale ideale in base ai tuoi requisiti specifici di tenacità, resistenza alla temperatura, peso e fabbricabilità.

- Approvvigionarti di attrezzature affidabili per la lavorazione e il collaudo di questi materiali avanzati.

- Ottimizzare i tuoi processi per garantire prestazioni ed efficienza dei costi.

Lascia che i nostri esperti ti guidino verso una soluzione materiale che migliori il successo del tuo progetto. Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Parti ceramiche avanzate di nitruro di boro (BN) per ingegneria fine

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è la funzione di un rivestimento interno in BN in uno stampo di grafite durante la sinterizzazione flash? Padroneggia il controllo preciso della corrente

- Quali sono 4 svantaggi della brasatura? Comprendere i limiti critici di questo metodo di giunzione

- Perché il Nitruro di Boro viene utilizzato negli RRDE? Migliora la precisione con un materiale isolante e protettivo superiore

- Perché il nitruro di boro viene utilizzato come rivestimento per stampi in grafite? Proteggi la tua polvere Mo-Na durante la sinterizzazione

- Qual è la differenza principale tra saldatura (soldering) e brasatura (brazing)? Scegliere il metodo giusto per unire i metalli