In contesti tecnici e industriali, un mulino colloidale è più frequentemente conosciuto come miscelatore rotore-statore. Altri nomi comuni che potresti incontrare includono mulino colloidale a denti, mulino a taglio o semplicemente miscelatore ad alto taglio. Sebbene i nomi varino, tutti descrivono una macchina progettata per creare dispersioni ed emulsioni estremamente fini sottoponendo i fluidi a un'intensa forza meccanica.

La funzione principale di un mulino colloidale non è semplicemente quella di miscelare, ma di sottoporre a forte taglio il liquido e le particelle sospese forzandoli attraverso un piccolo spazio, ingegnerizzato con precisione, tra un rotore ad alta velocità e uno statore stazionario. Questa azione riduce la dimensione delle particelle o delle goccioline per creare prodotti stabili e uniformi.

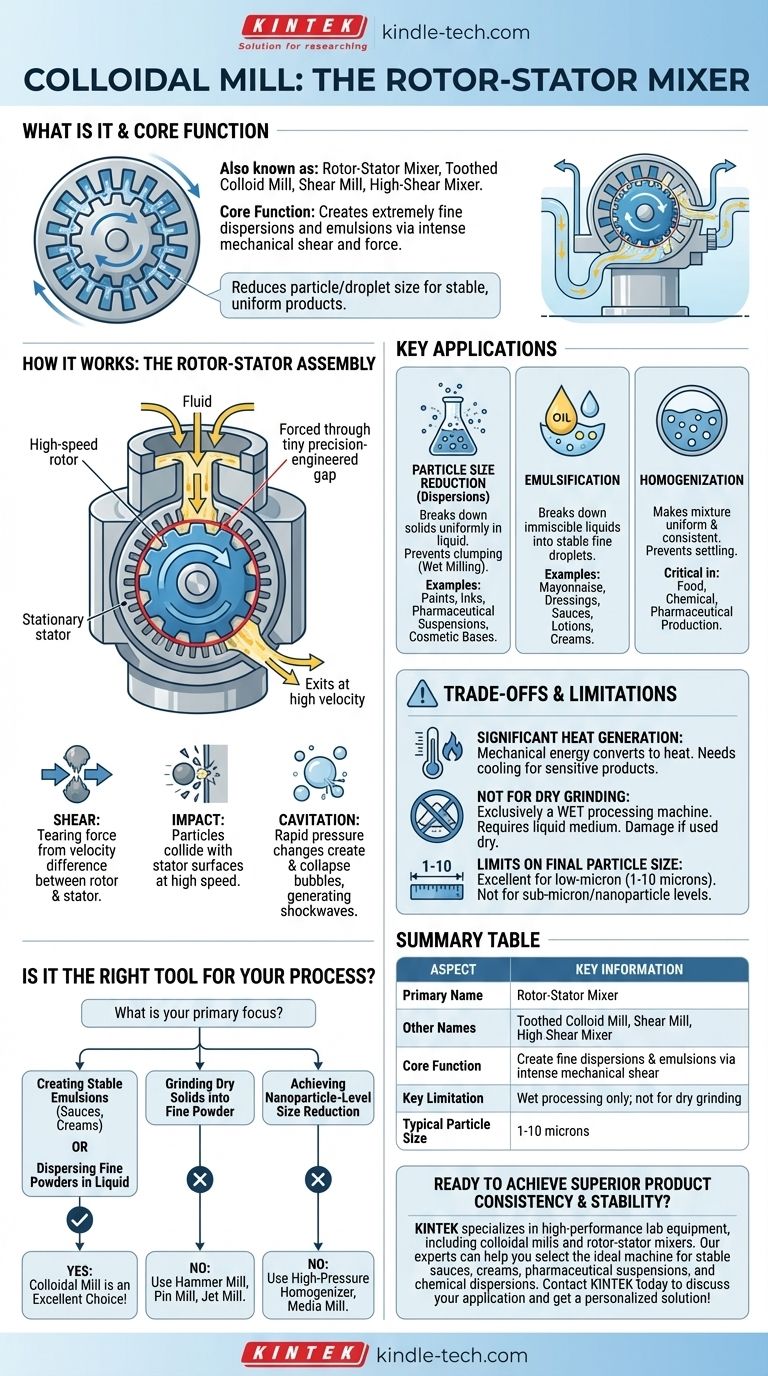

Come funziona realmente un mulino colloidale

Per capire perché questa attrezzatura è così efficace, è necessario esaminare il suo design fondamentale. La sua potenza deriva dall'interazione precisa di due componenti chiave che generano forze ben oltre ciò che un miscelatore convenzionale può ottenere.

L'assemblaggio rotore e statore

Il cuore della macchina è la testa rotore-statore. Il rotore è un componente che gira a velocità molto elevate, tipicamente diverse migliaia di giri al minuto (RPM). Lo statore è il componente stazionario che circonda strettamente il rotore.

Sia il rotore che lo statore hanno spesso intricati modelli di denti, fessure o fori. Il design di questi modelli è fondamentale per l'applicazione specifica, sia che si tratti di emulsionare, disperdere o omogeneizzare.

Creazione di un intenso taglio idraulico

Il principio di funzionamento si basa sulla distanza estremamente ridotta, o spazio, tra il rotore rotante e lo statore fisso. Quando il fluido viene immesso nell'assemblaggio, il rotore ad alta velocità agisce come una pompa centrifuga, attirando il materiale nello spazio.

Quando il fluido viene forzato attraverso questo stretto spazio ad alta velocità, subisce un immenso taglio idraulico. Questa è la forza primaria che scompone le particelle, deagglomerizza le polveri e rompe le goccioline liquide.

Le tre forze chiave in gioco

Il processo di riduzione delle dimensioni non riguarda solo un'azione. È una combinazione di tre potenti forze fisiche che avvengono quasi contemporaneamente all'interno della testa rotore-statore.

- Taglio: Come descritto, questa è la forza di lacerazione creata dalla differenza di velocità tra le superfici del rotore e dello statore.

- Impatto: Le particelle vengono accelerate ad alta velocità dal rotore e si scontrano con le superfici stazionarie dello statore, frantumandole fisicamente.

- Cavitazione: I rapidi cambiamenti di pressione all'interno del miscelatore possono creare e far collassare bolle di vuoto microscopiche. Questo collasso genera potenti onde d'urto che scompongono ulteriormente le particelle.

A cosa serve un mulino colloidale?

La capacità del mulino di generare queste forze lo rende indispensabile in numerosi settori per la creazione di prodotti con specifiche texture, stabilità e caratteristiche prestazionali.

Riduzione delle dimensioni delle particelle (Dispersioni)

Uno degli usi principali è quello di scomporre e disperdere uniformemente le particelle solide in una base liquida. Questo processo, spesso chiamato macinazione a umido, previene l'agglomerazione e garantisce un prodotto finale liscio.

Esempi comuni includono la dispersione di pigmenti per vernici e inchiostri, la creazione di sospensioni farmaceutiche o la miscelazione di principi attivi in basi cosmetiche.

Emulsificazione

Un'emulsione è una miscela di due liquidi che normalmente non si mescolano, come olio e acqua. Un mulino colloidale è eccezionalmente efficace nel rompere le goccioline di un liquido e disperderle finemente nell'altro.

Questo crea emulsioni stabili come maionese, condimenti per insalate, salse, lozioni e creme, impedendo loro di separarsi nel tempo.

Omogeneizzazione

L'omogeneizzazione è il processo per rendere una miscela uniforme e consistente. Riducendo drasticamente le dimensioni di tutte le particelle o goccioline in un fluido, il mulino assicura che il prodotto finale abbia una consistenza liscia e che i suoi componenti non si depositino. Questo è fondamentale nella produzione alimentare, chimica e farmaceutica.

Comprendere i compromessi e le limitazioni

Sebbene potente, un mulino colloidale è uno strumento specializzato e non la soluzione per ogni sfida di lavorazione. Comprendere i suoi limiti è fondamentale per usarlo efficacemente.

Significativa generazione di calore

L'immensa energia meccanica e l'attrito generati da un mulino ad alto taglio vengono convertiti direttamente in calore. Questo può essere un problema importante per prodotti sensibili alla temperatura come alcuni farmaci o alimenti. Molti modelli industriali incorporano una camicia di raffreddamento per gestire questo accumulo di calore.

Non per la macinazione a secco

Questa è una distinzione critica. Un mulino colloidale è esclusivamente una macchina per la lavorazione a umido. Richiede un mezzo liquido per funzionare e non può essere utilizzato per macinare polveri o solidi secchi. Tentare di farlo danneggerebbe l'attrezzatura e non produrrebbe il risultato desiderato.

Limiti sulla dimensione finale delle particelle

Un mulino colloidale è eccellente per ridurre le particelle fino all'intervallo di pochi micron (tipicamente 1-10 micron). Tuttavia, generalmente non è in grado di raggiungere dimensioni sub-microniche o a livello di nanoparticelle. Per quel livello di riduzione, sono necessarie altre attrezzature come omogeneizzatori ad alta pressione o mulini a perle (mulini a sfere).

Un mulino colloidale è lo strumento giusto per il tuo processo?

La scelta dell'attrezzatura di lavorazione giusta dipende interamente dalle tue materie prime e dalle caratteristiche desiderate del prodotto finale.

- Se il tuo obiettivo principale è creare emulsioni stabili come salse o creme: Un mulino colloidale è una scelta eccellente grazie alle sue eccezionali capacità emulsionanti.

- Se il tuo obiettivo principale è disperdere polveri fini in un liquido senza grumi: Questa è una forza fondamentale del design rotore-statore, rendendolo uno strumento altamente efficace.

- Se il tuo obiettivo principale è macinare solidi secchi in una polvere fine: Devi utilizzare un tipo diverso di attrezzatura, come un mulino a martelli, un mulino a perni o un mulino a getto.

- Se il tuo obiettivo principale è ottenere una riduzione delle dimensioni a livello di nanoparticelle: Dovrai guardare oltre un mulino colloidale verso tecnologie più avanzate come un omogeneizzatore ad alta pressione.

In definitiva, un mulino colloidale eccelle nella creazione di miscele liquide finemente disperse e uniformi applicando una forza meccanica intensa e localizzata.

Tabella riassuntiva:

| Aspetto | Informazioni chiave |

|---|---|

| Nome principale | Miscelatore rotore-statore |

| Altri nomi | Mulino colloidale a denti, Mulino a taglio, Miscelatore ad alto taglio |

| Funzione principale | Creare dispersioni ed emulsioni fini tramite intenso taglio meccanico |

| Limitazione chiave | Solo lavorazione a umido; non per macinazione a secco |

| Dimensione tipica delle particelle | 1-10 micron |

Pronto a ottenere una consistenza e stabilità del prodotto superiori?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi mulini colloidali e miscelatori rotore-statore, per soddisfare le tue precise esigenze di dispersione ed emulsificazione. I nostri esperti possono aiutarti a selezionare la macchina ideale per creare salse stabili, creme, sospensioni farmaceutiche e dispersioni chimiche.

Contatta KINTEK oggi stesso per discutere la tua applicazione e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Sfere da Laboratorio ad Alta Energia Tipo a Doppio Serbatoio

- Macchina per mescolatrice a due cilindri aperta per frantoio di gomma

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

Domande frequenti

- Qual è la funzione delle attrezzature di macinazione meccanica nel pretrattamento della lignocellulosa? Massimizzare le rese di biodiesel da lievito

- Qual è lo scopo principale dell'utilizzo di un forno di essiccazione ad aria forzata e di attrezzature per la macinazione/setacciatura? Ottimizzare la lavorazione del letame

- Perché è necessario utilizzare attrezzature di rettifica per i compositi AlMgTi? Il ruolo essenziale del trattamento superficiale nell'incollaggio

- Perché è necessaria un'attrezzatura di agitazione ad alta velocità negli esperimenti di adsorbimento dei nanotubi di carbonio? Ottimizza i risultati del tuo laboratorio

- Qual è la funzione principale dell'attrezzatura per la macinazione a palle? Ottimizzare la fabbricazione di compositi Cu/Ti3SiC2/C/MWCNT

- Quali sono i due vantaggi del mulino a sfere? Ottenere una macinazione ultrafine e una lavorazione versatile dei materiali

- Qual è lo scopo dell'utilizzo di un sistema di gas argon ad alta purezza? Garantire sicurezza e prestazioni nella macinazione a palle di magnesio

- Qual è la funzione principale di un mulino a sfere durante la preparazione di CuCr50? Padroneggiare l'efficienza della lega meccanica