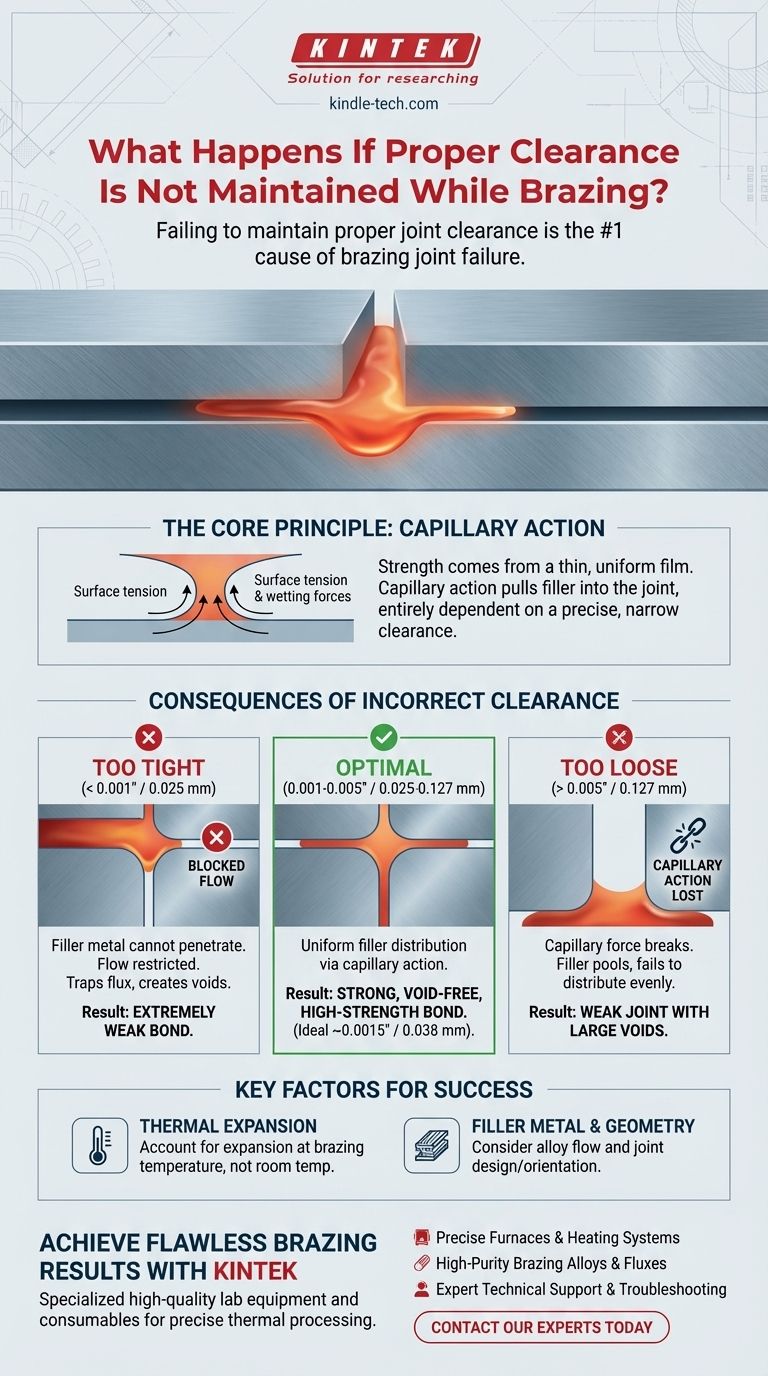

Non mantenere il gioco corretto tra le giunzioni durante la brasatura è la causa più comune di cedimento della giunzione. Se il gioco è troppo stretto, il metallo d'apporto non può fluire nella giunzione, e se è troppo largo, si perde l'azione capillare necessaria per distribuire il materiale d'apporto, con conseguente giunzione incompleta e criticamente debole.

Il principio fondamentale della brasatura è che la resistenza della giunzione deriva dal metallo d'apporto che forma un film sottile e uniforme tra due superfici di metallo base. Ciò è possibile solo attraverso l'azione capillare, una forza che dipende interamente dal mantenimento di un gioco preciso e ristretto tra le parti.

Il Ruolo Critico dell'Azione Capillare

Per capire perché il gioco è fondamentale, devi prima comprendere la forza che fa funzionare la brasatura.

Cos'è l'Azione Capillare?

L'azione capillare è il fenomeno per cui un liquido viene attratto in uno spazio molto stretto, anche contro la forza di gravità. Il metallo d'apporto per brasatura fuso si comporta come questo liquido.

Questa forza è creata dalla combinazione della tensione superficiale del metallo d'apporto e dalla sua attrazione verso la superficie dei metalli base (una proprietà chiamata "bagnabilità").

Come il Gioco Regola Questa Forza

L'azione capillare è efficace solo all'interno di un intervallo di giochi molto specifico. Il vuoto deve essere abbastanza ampio da consentire all'lega fusa di fluire, ma abbastanza stretto affinché la forza capillare sia sufficientemente forte da trascinarla attraverso l'intera area della giunzione.

Un gioco corretto assicura che il metallo d'apporto sia distribuito in modo completo e uniforme, creando un legame metallurgico privo di vuoti e ad alta resistenza al raffreddamento.

Conseguenze di un Gioco Errato

Deviare dall'intervallo di gioco ottimale ha conseguenze negative immediate e prevedibili.

Quando il Gioco è Troppo Stretto

Se il gioco è troppo stretto (ad esempio, inferiore a 0,001 pollici o 0,025 mm), il metallo d'apporto fuso semplicemente non può penetrare nella giunzione.

Il flusso sarà limitato, spesso fermandosi al bordo esterno. Ciò può anche intrappolare il fondente all'interno della giunzione, creando vuoti e potenziali siti di corrosione, portando a un legame estremamente debole o inesistente.

Quando il Gioco è Troppo Largo

Se il gioco è troppo ampio (ad esempio, superiore a 0,005 pollici o 0,127 mm), la forza dell'azione capillare viene interrotta.

Il metallo d'apporto non riuscirà a distribuirsi uniformemente e tenderà a seguire la gravità o ad accumularsi in grandi pozze. La giunzione risultante presenterà grandi vuoti e si baserà sulla resistenza al taglio del metallo d'apporto stesso, che è significativamente più debole di una giunzione brasata correttamente.

Determinare il Gioco Ottimale

Sebbene esista una regola generale, diversi fattori influenzano il gioco ideale per una specifica applicazione.

La Regola Generale

Per la maggior parte delle leghe di brasatura comuni, il gioco ideale della giunzione alla temperatura di brasatura è compreso tra 0,001 e 0,005 pollici (da 0,025 a 0,127 mm).

Molti tecnici esperti ritengono che un gioco di 0,0015 pollici (0,038 mm) fornisca la massima resistenza della giunzione per un'ampia gamma di applicazioni.

Fattori che Modificano il Gioco Ideale

La regola generale è un punto di partenza. È necessario considerare anche le specificità dei materiali e della progettazione della giunzione.

Diversi metalli d'apporto hanno diverse caratteristiche di flusso. Le leghe più fluide possono richiedere giochi più stretti, mentre le leghe più viscose potrebbero necessitare di un gioco leggermente più ampio.

È fondamentale tenere conto della dilatazione termica. Il gioco deve essere corretto alla temperatura di brasatura, non a temperatura ambiente. Quando si uniscono metalli dissimili, le loro diverse velocità di espansione possono chiudere il gioco o renderlo eccessivamente ampio durante il riscaldamento.

Errori Comuni da Evitare

Comprendere la teoria è il primo passo. Evitare questi errori comuni è il passo successivo.

Confondere il Metallo d'Apporto con la Resistenza

Un errore comune è pensare che uno strato più spesso di metallo d'apporto crei una giunzione più resistente. È vero il contrario. La resistenza di una giunzione brasata deriva dall'interazione a film sottile tra il materiale d'apporto e i metalli base. Qualsiasi eccesso di metallo d'apporto in un gioco ampio indebolisce attivamente la connessione.

Dimenticare la Dilatazione Termica

Progettare una giunzione con il perfetto gioco a temperatura ambiente è inutile se quel gioco scompare o diventa eccessivo a 800°C. Calcolare sempre gli effetti della dilatazione termica, specialmente quando si uniscono materiali come acciaio e rame o acciaio e carburo.

Ignorare la Geometria delle Parti

L'orientamento e la lunghezza della giunzione sono importanti. Per sovrapposizioni molto lunghe, potrebbe essere necessario un gioco leggermente maggiore per garantire che la lega possa penetrare per tutta la distanza prima di solidificarsi.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottenere il gioco corretto è una funzione di un'attenta progettazione e preparazione.

- Se la tua attenzione principale è la produzione ad alto volume: Progetta le parti in modo che si auto-fissino con giochi integrati (ad esempio, spalle o gradini) e utilizza anelli di metallo d'apporto preformati per la coerenza.

- Se la tua attenzione principale è l'unione di metalli dissimili: Devi calcolare la dilatazione termica differenziale per determinare il gioco a freddo corretto che risulterà nel gioco a caldo ideale.

- Se la tua attenzione principale sono riparazioni uniche o prototipi: Utilizza spessimetri per verificare i giochi prima del riscaldamento. Punta a un "accoppiamento a scorrimento" aderente tra le due parti.

In definitiva, la padronanza del gioco della giunzione è il fattore più importante per creare giunzioni brasate solide, affidabili e ripetibili.

Tabella Riassuntiva:

| Problema di Gioco | Conseguenza | Qualità della Giunzione Risultante |

|---|---|---|

| Troppo Stretto (< 0,001 poll. / 0,025 mm) | Il metallo d'apporto non può fluire; fondente intrappolato | Legame debole o inesistente; vuoti |

| Troppo Largo (> 0,005 poll. / 0,127 mm) | Azione capillare persa; il materiale d'apporto si accumula | Giunzione debole con grandi vuoti |

| Ottimale (0,001-0,005 poll. / 0,025-0,127 mm) | Distribuzione uniforme del materiale d'apporto tramite azione capillare | Legame forte, privo di vuoti, ad alta resistenza |

Ottieni Risultati di Brasatura Impeccabili con KINTEK

Stai riscontrando giunzioni brasate incoerenti o guasti imprevisti? La causa principale è spesso un gioco della giunzione improprio. Noi di KINTEK siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità di cui hai bisogno per una lavorazione termica precisa.

Comprendiamo che il successo del tuo laboratorio dipende da risultati affidabili e ripetibili. Sia che tu stia lavorando su produzione ad alto volume, unione di metalli dissimili o complessi progetti di R&S, avere gli strumenti e le conoscenze giuste è fondamentale.

Lascia che ti aiutiamo a:

- Selezionare i forni e i sistemi di riscaldamento giusti per un controllo preciso della temperatura.

- Trovare leghe e fondenti per brasatura di elevata purezza ottimizzati per i tuoi materiali specifici.

- Accedere a supporto tecnico esperto per la risoluzione dei problemi di progettazione delle giunzioni e dei parametri di processo.

Non lasciare che i problemi di gioco della giunzione compromettano il tuo lavoro. Contatta oggi i nostri esperti per una consulenza e assicurati che i tuoi processi di brasatura siano costruiti su una base di solidità e affidabilità.

Guida Visiva

Prodotti correlati

- Corpo di supporto del campione per test elettrochimici

- Celle Elettrolitiche PEM Personalizzabili per Diverse Applicazioni di Ricerca

- Produttore personalizzato di parti in PTFE Teflon per cilindro graduato in PTFE da 10/50/100 ml

- Agitatore Vortex da Laboratorio Agitatore Orbitale Agitatore Multifunzionale a Rotazione e Oscillazione

- Elettrodo Ausiliario in Platino per Uso di Laboratorio

Domande frequenti

- Come si installa l'attrezzatura ausiliaria sul supporto per elettrodi in PTFE? Garantire un'installazione stabile e priva di interferenze

- Quali materiali vengono tipicamente utilizzati per i componenti di un portaelettrodo? Seleziona i materiali giusti per risultati accurati

- Come fa un dispositivo elettrochimico a singolo granulo ad assistere nell'analisi delle prestazioni dei singoli granuli all'interno di un letto fisso? Sblocca informazioni precise sulle particelle

- Come si deve regolare il supporto per elettrodi in PTFE per adattarsi alla cella elettrolitica? Garantisci la Massima Stabilità per i Tuoi Esperimenti

- Quali sono i fattori che influenzano la dimensione del campione? Ottimizza la potenza e la precisione del tuo studio