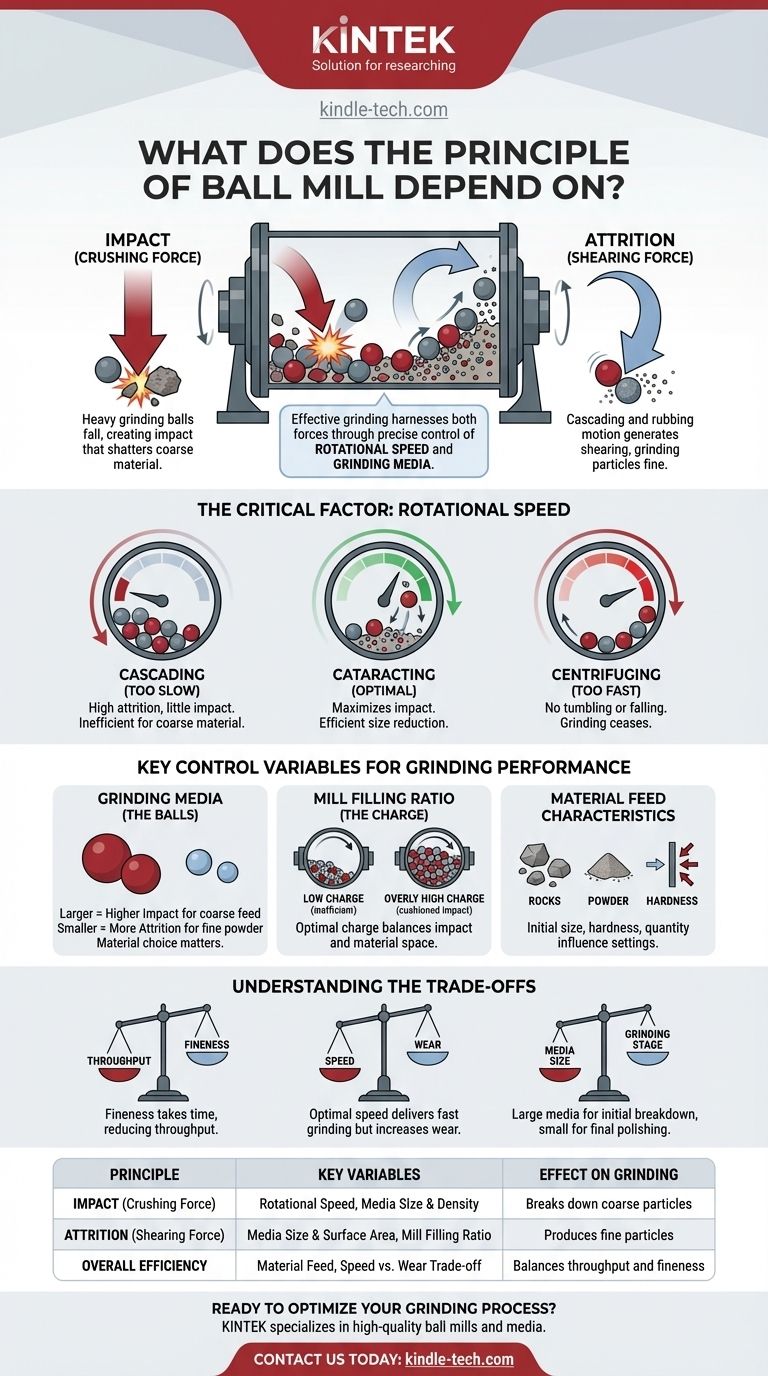

In sostanza, un mulino a sfere opera sui due principi di impatto e attrito. Le pesanti sfere di macinazione vengono sollevate dalla rotazione del mulino e poi cadono, creando una potente forza d'impatto che frantuma il materiale grossolano. Contemporaneamente, il movimento a cascata e lo sfregamento delle sfere l'una contro l'altra e contro il materiale generano attrito, una forza di taglio che macina le particelle fino a una consistenza fine.

Un mulino a sfere è più di un semplice contenitore di sfere che rotolano. La sua efficacia dipende dal controllo preciso della velocità di rotazione e dei mezzi di macinazione per sfruttare le forze di impatto e attrito, trasformando un concetto di forza bruta in un processo regolabile.

Le due forze principali: Impatto e Attrito

Comprendere come bilanciare queste due forze fondamentali è la chiave per controllare il risultato di qualsiasi operazione di macinazione. Sono distinte ma lavorano in concerto.

Comprendere l'Impatto

L'impatto è la forza di frantumazione primaria. Mentre il guscio cilindrico del mulino ruota, solleva i mezzi di macinazione (le sfere) e il materiale.

Alla velocità corretta, la gravità supera la forza centrifuga, facendo cadere le sfere da vicino alla parte superiore del guscio. Questa caduta infligge un colpo ad alta energia al materiale sottostante, rompendo efficacemente le particelle più grandi e grossolane.

Comprendere l'Attrito

L'attrito è la forza di macinazione o di taglio. Si verifica quando le sfere rotolano l'una sull'altra, sfregando contro le particelle di materiale intrappolate tra di esse.

Questa azione è meno drammatica dell'impatto ma è essenziale per ridurre le particelle a una polvere fine. Le sfere più piccole, che hanno una maggiore superficie per un dato peso, sono particolarmente efficaci nel generare attrito.

Il fattore critico: Velocità di Rotazione

La velocità di rotazione del mulino è la variabile più importante. Essa determina direttamente se l'impatto o l'attrito dominano e determina l'efficienza complessiva del processo.

Cascata (Troppo Lento)

A basse velocità, le sfere semplicemente rotolano o scendono a cascata lungo la superficie degli altri mezzi. Questo genera alti livelli di attrito ma pochissima forza d'impatto. Questo è inefficiente per rompere materiali duri e grossolani.

Cataratta (La Velocità Ottimale)

Questo è lo stato desiderato per la maggior parte delle applicazioni. La velocità è sufficientemente alta da portare le sfere in cima al mulino, dove si staccano e cadono liberamente sul materiale. Questo movimento a "cataratta" massimizza la forza d'impatto, portando a una riduzione efficiente delle dimensioni.

Centrifugazione (Troppo Veloce)

Se il mulino ruota troppo velocemente, la forza centrifuga bloccherà i mezzi di macinazione e il materiale sulla parete interna del guscio. Senza rotolamento o caduta, né impatto né attrito possono verificarsi, e la macinazione cessa completamente.

Variabili chiave di controllo per le prestazioni di macinazione

Oltre alla velocità, diversi altri fattori devono essere gestiti per ottimizzare il processo di macinazione per un materiale specifico e il risultato desiderato.

Mezzi di Macinazione (Le Sfere)

Le caratteristiche delle sfere sono critiche. Sfere più grandi e pesanti generano forze d'impatto maggiori, ideali per rompere grandi alimentazioni. Sfere più piccole creano più contatto superficiale e sono migliori per produrre prodotti finali molto fini attraverso l'attrito. Il materiale delle sfere – come acciaio, ceramica o gomma – viene scelto in base ai requisiti di contaminazione e usura dell'applicazione.

Rapporto di Riempimento del Mulino (La "Carica")

Si riferisce alla percentuale del volume del mulino riempita con i mezzi di macinazione. Una carica bassa può portare a una macinazione inefficiente e a un'eccessiva usura del rivestimento. Una carica eccessivamente alta può ammortizzare l'impatto delle sfere e limitare lo spazio disponibile per una macinazione efficace del materiale.

Caratteristiche del Materiale in Alimentazione

La dimensione iniziale, la durezza e la quantità del materiale immesso nel mulino influenzano direttamente le altre impostazioni. Materiali più duri possono richiedere mezzi più densi e maggiore forza d'impatto, mentre materiali più morbidi si macinano più rapidamente.

Comprendere i compromessi

Ottimizzare un mulino a sfere è un processo di bilanciamento di fattori contrastanti. Non esiste un'unica impostazione "perfetta", ma solo l'impostazione migliore per un obiettivo specifico.

Portata vs. Finezza

Ottenere una dimensione delle particelle estremamente fine richiede tempo ed energia significativi, il che riduce la portata complessiva (tonnellate all'ora) della macchina. Un prodotto più grossolano può essere prodotto molto più rapidamente.

Velocità vs. Usura

Operare vicino alla velocità ottimale di cataratta offre la macinazione più rapida ma causa anche l'usura più significativa del rivestimento interno del mulino e dei mezzi di macinazione stessi. Ciò aumenta i costi operativi e i tempi di inattività per la manutenzione.

Dimensione dei mezzi vs. Fase di macinazione

I mezzi grandi sono eccellenti per la rottura iniziale di alimentazioni grossolane ma sono inefficienti nel produrre particelle fini. Al contrario, i mezzi piccoli sono eccellenti per la lucidatura finale ma non possono rompere efficacemente grandi pezzi. Questo è il motivo per cui a volte è necessaria la macinazione a più stadi.

Fare la scelta giusta per il tuo obiettivo

Le tue impostazioni operative dovrebbero essere un riflesso diretto del tuo obiettivo primario.

- Se il tuo obiettivo principale è la rapida rottura di materiale grossolano: Dai priorità alla forza d'impatto utilizzando mezzi di macinazione più grandi e densi e operando vicino alla velocità ottimale di cataratta.

- Se il tuo obiettivo principale è produrre particelle molto fini: Dai priorità all'attrito utilizzando una carica di mezzi di macinazione più piccoli, il che aumenta la superficie di contatto e l'azione di sfregamento.

- Se il tuo obiettivo principale è massimizzare l'efficienza operativa: Regola attentamente la velocità di rotazione e la carica dei mezzi per raggiungere la dimensione delle particelle desiderata nel minor tempo possibile senza causare un'usura eccessiva e costosa.

Padroneggiare un mulino a sfere significa andare oltre i suoi semplici principi per manipolare abilmente le sue variabili operative.

Tabella riassuntiva:

| Principio | Variabili chiave | Effetto sulla Macinazione |

|---|---|---|

| Impatto (Forza di Frantumazione) | Velocità di Rotazione, Dimensione e Densità dei Mezzi | Rompe le particelle grossolane |

| Attrito (Forza di Taglio) | Dimensione e Superficie dei Mezzi, Rapporto di Riempimento del Mulino | Produce particelle fini |

| Efficienza Complessiva | Alimentazione del Materiale, Compromesso Velocità vs. Usura | Bilancia portata e finezza |

Pronto a ottimizzare il tuo processo di macinazione? L'attrezzatura da laboratorio giusta è fondamentale per ottenere una dimensione delle particelle precisa e un funzionamento efficiente. KINTEK è specializzata in mulini a sfere e mezzi di macinazione di alta qualità, su misura per le esigenze specifiche del tuo laboratorio.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Come un mulino a sfere planetario ad alta energia facilita la sintesi di elettroliti vetrosi solforati? Ottenere l'amorfiizzazione

- Perché utilizzare la macinazione a palle per i materiali catodici NMC? Ottenere una granulometria di precisione per i catodi compositi

- Che ruolo svolge un mulino a palle planetario nella produzione di fertilizzanti a base di guscio d'uovo? Sblocca una reattività chimica superiore

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Qual è la dimensione del prodotto di un mulino a sfere? Ottieni una precisione a livello di micron per i tuoi materiali