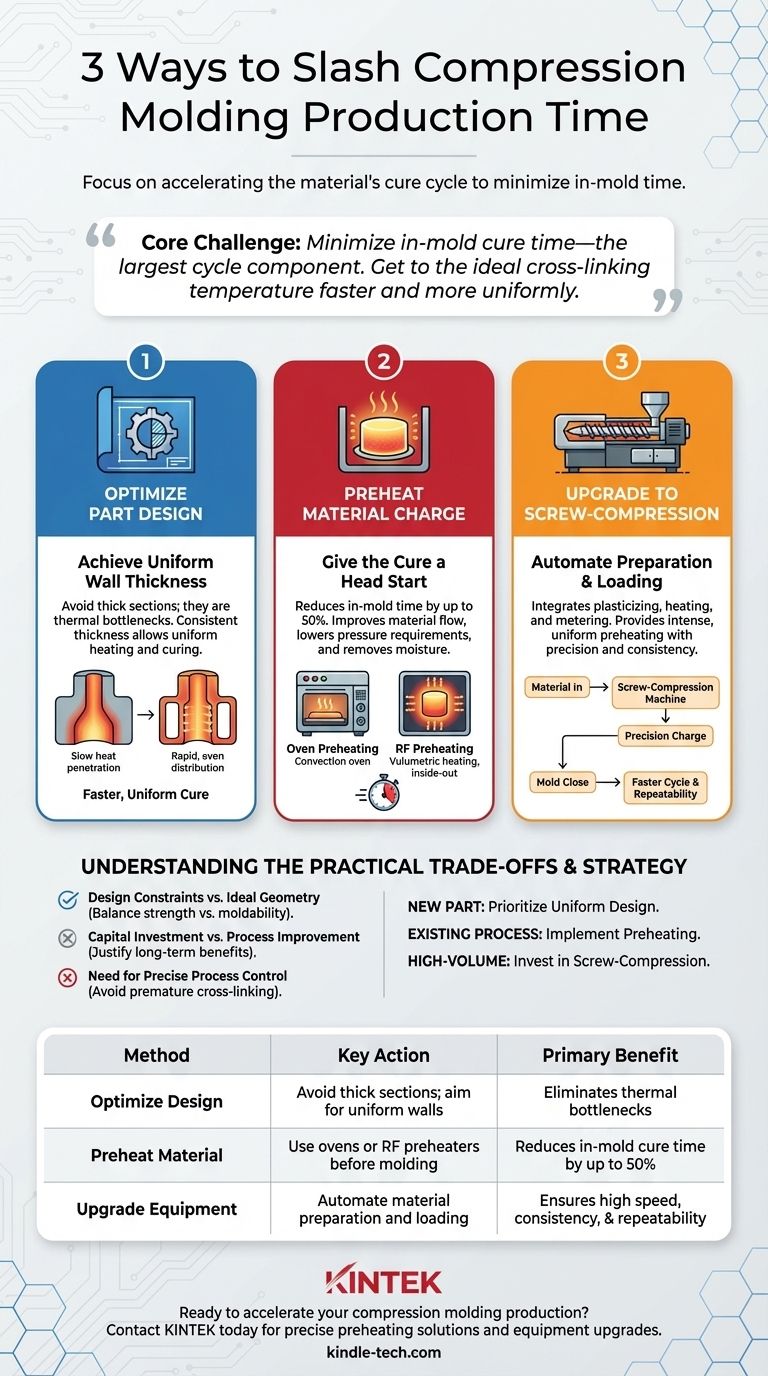

Per ridurre il tempo di produzione nello stampaggio a compressione, è necessario concentrarsi sull'accelerazione del ciclo di polimerizzazione del materiale. I tre metodi più efficaci sono l'ottimizzazione del design del pezzo evitando sezioni spesse, il preriscaldamento della carica di materiale prima che entri nello stampo e l'utilizzo di moderne attrezzature a vite per compressione per la preparazione e il caricamento automatizzati.

La sfida principale nello stampaggio a compressione è minimizzare il tempo di polimerizzazione nello stampo, che è la componente più grande di qualsiasi ciclo. Ogni strategia efficace per risparmiare tempo mira in ultima analisi a portare il materiale termoindurente alla sua temperatura ideale di reticolazione più velocemente e in modo più uniforme.

Ottimizzazione del Design del Pezzo per una Polimerizzazione più Rapida

La geometria fisica di un pezzo è il fattore più fondamentale che controlla la sua velocità di produzione. Poiché le plastiche termoindurenti sono scarsi conduttori termici, il trasferimento di calore è un processo lento.

Il Problema delle Sezioni Spesse

Le sezioni spesse agiscono come un collo di bottiglia termico. L'esterno del pezzo si riscalda e inizia a polimerizzare, ma ci vuole molto più tempo perché il calore penetri nel nucleo di un'area spessa.

L'intero ciclo è ostaggio della parte a polimerizzazione più lenta del componente. Non è possibile aprire lo stampo finché la sezione più spessa non è completamente polimerizzata, il che porta a tempi sprecati in cui il resto del pezzo è in attesa.

Il Principio dello Spessore Uniforme della Parete

Il design ideale del pezzo per lo stampaggio a compressione mantiene uno spessore uniforme della parete in tutto il pezzo. Ciò consente all'intero pezzo di riscaldarsi e polimerizzare a una velocità uniforme.

Quando le sezioni spesse sono inevitabili, tecniche di progettazione come "svuotare" l'area possono rimuovere materiale non necessario, creando una sezione trasversale più uniforme senza compromettere l'integrità strutturale.

Accelerare il Ciclo con il Preriscaldamento del Materiale

Riscaldare il materiale prima che entri nello stampo caldo è uno dei modi più diretti per accorciare il ciclo di produzione. Si sta essenzialmente dando al processo di polimerizzazione un vantaggio.

Come il Preriscaldamento Riduce il Tempo Nello Stampo

Una carica di materiale preriscaldata richiede meno tempo ed energia dallo stampo per raggiungere la sua temperatura di polimerizzazione finale. Questo può ridurre il tempo di polimerizzazione nello stampo del 50% o più.

Il preriscaldamento migliora anche il flusso del materiale, riduce la pressione di stampaggio richiesta e aiuta a eliminare l'umidità residua, che può prevenire difetti superficiali.

Tecniche Comuni di Preriscaldamento

I metodi più comuni includono il posizionamento della carica di materiale in un forno a convezione o l'utilizzo di un preriscaldatore ad alta frequenza (RF).

Il preriscaldamento RF è particolarmente efficiente in quanto riscalda il materiale volumetricamente (dall'interno verso l'esterno), risultando in una temperatura molto uniforme in tutta la carica.

Aggiornamento delle Attrezzature per l'Efficienza Automatizzata

I macchinari moderni integrano la preparazione del materiale direttamente nel processo di stampaggio, eliminando passaggi manuali e creando un ciclo più coerente e veloce.

Il Ruolo dei Macchinari a Vite per Compressione

Le macchine per stampaggio a vite per compressione (o a iniezione a vite) utilizzano una vite reciprocante, simile a una pressa per stampaggio a iniezione. Questa vite plastifica, riscalda e dosa automaticamente la quantità esatta di materiale necessaria.

L'azione di taglio della vite fornisce un riscaldamento intenso e uniforme al materiale prima che venga consegnato allo stampo. Questo automatizza efficacemente il processo di preriscaldamento con un alto grado di precisione.

L'Impatto sulla Manipolazione e la Consistenza del Materiale

L'automazione del processo di preparazione e dosaggio del materiale elimina la variabilità del caricamento manuale. Ciò porta a un processo più ripetibile, a una riduzione degli sprechi di materiale e a un tempo di ciclo costantemente più breve.

Comprendere i Compromessi Pratici

Sebbene questi metodi siano efficaci, comportano considerazioni pratiche che devono essere bilanciate rispetto ai vostri specifici obiettivi operativi.

Vincoli di Progettazione vs. Geometria Ideale

L'obiettivo di un progettista è ottenere uno spessore uniforme della parete, ma i requisiti funzionali del pezzo possono richiedere una sezione spessa per resistenza o assemblaggio. Ciò richiede un compromesso tra la modellabilità ideale e le prestazioni di utilizzo finale.

Investimento di Capitale vs. Miglioramento del Processo

Le attrezzature di preriscaldamento e, in particolare, i nuovi macchinari a vite per compressione richiedono un significativo investimento di capitale. Questo deve essere giustificato dall'aumento previsto della produttività e dalla riduzione del costo del pezzo a lungo termine.

La Necessità di un Controllo Preciso del Processo

Il preriscaldamento non è privo di rischi. Il surriscaldamento del materiale può avviare prematuramente la reazione di reticolazione, causando la presa del materiale prima che lo stampo sia chiuso. Ciò richiede un controllo preciso della temperatura e del tempo per essere efficace.

Come Applicare Questo ai Vostri Obiettivi di Produzione

La vostra strategia per ridurre il tempo di ciclo dipende dalle vostre risorse e dalla fase del ciclo di vita del prodotto in cui vi trovate.

- Se il vostro obiettivo principale è la progettazione di un nuovo pezzo: Date priorità alla creazione di uno spessore uniforme della parete e svuotate eventuali sezioni spesse inevitabili fin dall'inizio.

- Se il vostro obiettivo principale è migliorare un processo esistente con un investimento minimo: Implementate una fase di preriscaldamento controllata per la vostra carica di materiale.

- Se il vostro obiettivo principale è massimizzare la produzione ad alto volume a lungo termine: Investite in macchinari a vite per compressione per automatizzare il processo per la massima velocità e consistenza possibile.

In definitiva, padroneggiare l'efficienza dello stampaggio a compressione deriva dal controllo del trasferimento di calore con intenzione e precisione.

Tabella Riepilogativa:

| Metodo | Azione Chiave | Beneficio Primario |

|---|---|---|

| Ottimizzare il Design del Pezzo | Evitare sezioni spesse; puntare a uno spessore uniforme della parete | Elimina i colli di bottiglia termici per una polimerizzazione uniforme |

| Preriscaldare la Carica di Materiale | Utilizzare forni o preriscaldatori RF prima dello stampaggio | Riduce il tempo di polimerizzazione nello stampo fino al 50% |

| Aggiornare a Vite per Compressione | Automatizzare la preparazione e il caricamento del materiale | Garantisce alta velocità, consistenza e ripetibilità |

Pronti ad accelerare la vostra produzione di stampaggio a compressione?

Noi di KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo che vi aiutano a ottimizzare i vostri processi. Che abbiate bisogno di soluzioni di preriscaldamento precise o stiate considerando un aggiornamento a moderni macchinari a vite per compressione, i nostri esperti possono aiutarvi a identificare la strategia giusta per massimizzare la vostra produttività e consistenza.

Contattate il nostro team oggi stesso per discutere come possiamo aiutarvi a raggiungere tempi di ciclo più rapidi e costi dei pezzi inferiori.

Guida Visiva

Prodotti correlati

- Pressa Vulcanizzatrice per Gomma Vulcanizzatrice per Laboratorio

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

Domande frequenti

- Perché le presse idrauliche da laboratorio sono fondamentali per valutare le prestazioni dei geopolimeri? Garantire test sui materiali affidabili

- Quanto è veloce una pressa idraulica? Comprendere il compromesso tra velocità critica e forza

- Qual è la funzione di una pressa idraulica da laboratorio nella preparazione di C/C-SiC? Ottenere una densificazione di precisione del corpo verde CFRP

- Come viene utilizzata una pressa idraulica da laboratorio per valutare la stabilità delle formulazioni solide di biopesticidi? Ottimizzare i pellet

- Che ruolo svolge una pressa idraulica da laboratorio nella preparazione degli elettrodi EDC? Sblocca la precisione nei tassi di deposizione del materiale

- Qual è la funzione di una pressa idraulica da laboratorio e di uno stampo circolare da 15 mm? Creare corpi verdi di membrana di ossigeno densi

- Perché si utilizza una pressa idraulica da laboratorio per le batterie allo stato solido? Raggiungere 240 MPa per il trasporto ionico di picco

- Che ruolo svolgono le presse idrauliche nel trasferimento del grafene? Ottenere un legame preciso e membrane prive di difetti