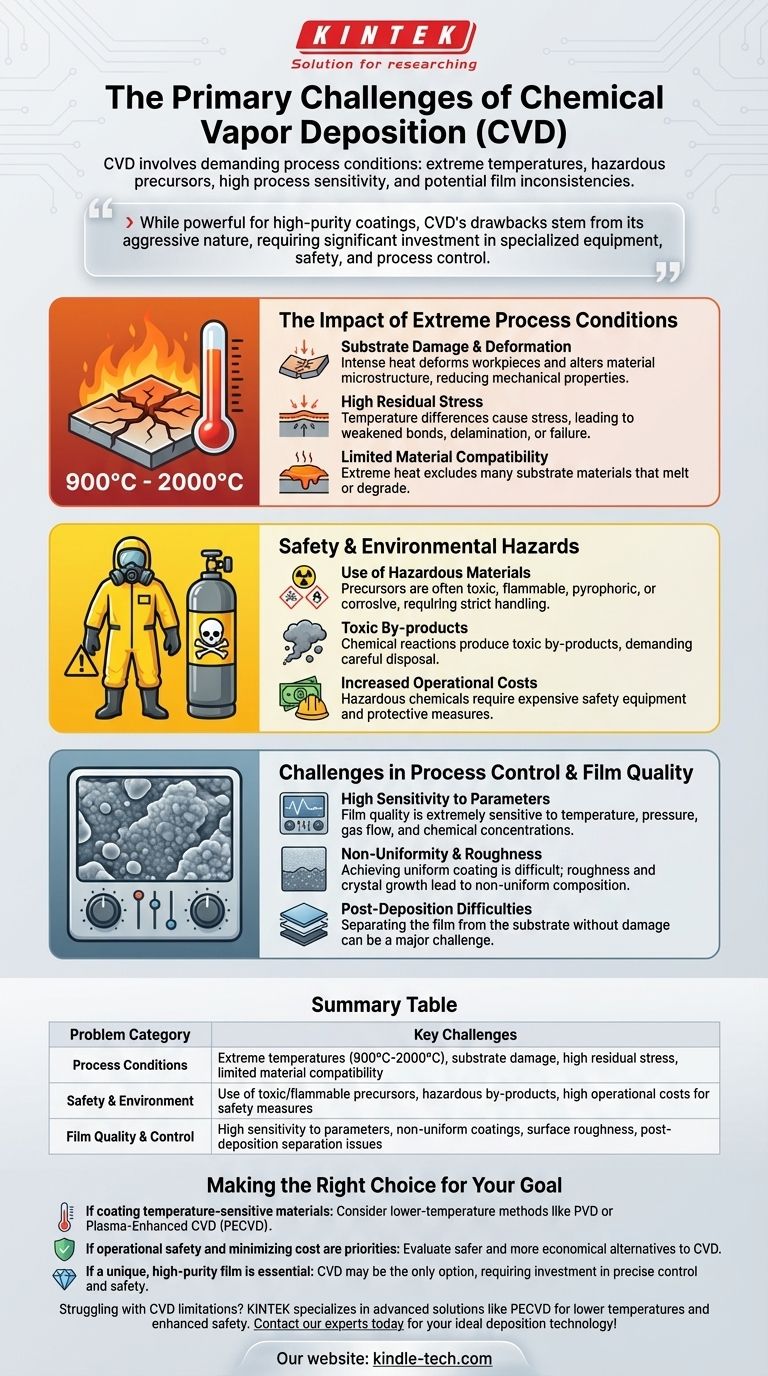

Le sfide principali della deposizione chimica da fase vapore (CVD) affondano le radici nelle sue esigenti condizioni di processo. I problemi chiave includono la necessità di temperature estremamente elevate, l'uso di materiali precursori tossici o infiammabili, una significativa sensibilità del processo e potenziali incoerenze nella qualità finale del film.

Sebbene sia una tecnica eccezionalmente potente per creare rivestimenti ad alta purezza e ad alte prestazioni, gli inconvenienti fondamentali della CVD derivano dalla sua natura chimica aggressiva. Ciò richiede un investimento significativo in attrezzature specializzate, protocolli di sicurezza e controllo di processo per mitigare i rischi sia per il substrato che per l'operatore.

L'impatto delle condizioni di processo estreme

Le limitazioni più significative della CVD derivano spesso dalla sua dipendenza da alte temperature, che possono variare da 900°C a 2000°C. Questa energia termica è necessaria per guidare le reazioni chimiche, ma introduce anche diversi problemi.

Danneggiamento e deformazione del substrato

Un calore così intenso può facilmente deformare il pezzo o il substrato da rivestire.

Questa esposizione ad alta temperatura può anche alterare la microstruttura del materiale del substrato, riducendone potenzialmente le proprietà meccaniche e l'integrità complessiva.

Elevato stress residuo

La significativa differenza di temperatura tra il processo di deposizione e la temperatura ambiente può portare a un elevato stress residuo all'interno del rivestimento e all'interfaccia con il substrato.

Questo stress può indebolire il legame tra il rivestimento e il substrato, portando talvolta alla delaminazione o al fallimento.

Compatibilità limitata dei materiali

Il calore estremo limita severamente i tipi di materiali che possono essere utilizzati come substrati.

Molti materiali non possono resistere alle temperature richieste senza fondere, deformarsi o degradarsi, rendendo la CVD inadatta per una vasta gamma di applicazioni.

Pericoli per la sicurezza e l'ambiente

La CVD si basa su prodotti chimici precursori volatili per fornire il materiale di deposizione. La natura di queste sostanze chimiche è una fonte di preoccupazione principale.

Uso di materiali pericolosi

Molti dei materiali di partenza (precursori) e dei gas reattivi utilizzati nella CVD sono altamente tossici, infiammabili, piroforici o corrosivi.

Ciò richiede un'attenta manipolazione dei materiali, uno stoccaggio e una progettazione robusta del sistema per prevenire perdite e garantire la sicurezza dell'operatore, una preoccupazione minore nei processi come la deposizione fisica da fase vapore (PVD).

Sottoprodotti tossici

Le reazioni chimiche che si verificano durante la deposizione spesso producono sottoprodotti tossici. Questi devono essere gestiti e smaltiti con attenzione, rendendo il processo meno ecologico rispetto ad alcune alternative.

Aumento dei costi operativi

La natura pericolosa delle sostanze chimiche richiede un investimento aggiuntivo in attrezzature di sicurezza e protezione. Ciò, unito all'alto costo delle apparecchiature CVD stesse, può rendere il processo costoso da implementare e gestire in sicurezza.

Sfide nel controllo del processo e nella qualità del film

Ottenere un rivestimento perfetto e uniforme con la CVD richiede una gestione precisa di una complessa interazione di fattori.

Elevata sensibilità ai parametri

La qualità del film finale è estremamente sensibile ai parametri di processo come temperatura, pressione, velocità di flusso del gas e concentrazioni chimiche.

Se uno qualsiasi di questi fattori non è controllato con elevata precisione, ciò può comportare un film di scarsa qualità o persino un fallimento completo del processo di deposizione.

Non uniformità e rugosità

Può essere difficile depositare un film perfettamente uniforme su un substrato di grandi dimensioni, in particolare con materiali complessi come il grafene.

Inoltre, la superficie di un rivestimento CVD presenta spesso una rugosità che si evolve con lo spessore del film, e la sua struttura a grana può mostrare una composizione non uniforme a causa del processo di crescita cristallina.

Difficoltà post-deposizione

Per alcune applicazioni, come la produzione di fogli di grafene autoportanti, separare il film depositato dal substrato catalizzatore senza causare danni o introdurre impurità è una sfida tecnica significativa.

Fare la scelta giusta per il tuo obiettivo

In definitiva, la decisione di utilizzare la CVD dipende dal bilanciamento delle sue potenti capacità rispetto ai suoi significativi inconvenienti.

- Se la tua attenzione principale è rivestire materiali sensibili alla temperatura: La CVD standard ad alta temperatura non è adatta e dovresti dare priorità a metodi a temperatura più bassa come PVD o CVD assistita da plasma (PECVD).

- Se la tua attenzione principale è la sicurezza operativa e la riduzione dei costi: I materiali pericolosi e le attrezzature specializzate richieste per la CVD impongono un'attenta considerazione di alternative che potrebbero offrire un processo più sicuro ed economico.

- Se la tua attenzione principale è creare un film unico e di alta purezza che lo richieda: La CVD potrebbe essere l'unica opzione praticabile, ma il successo richiede un forte investimento in un controllo preciso del processo e rigorosi protocolli di sicurezza.

Comprendere questi limiti intrinseci è il primo passo per selezionare la giusta tecnologia di deposizione per la tua applicazione specifica.

Tabella riassuntiva:

| Categoria del problema | Sfide chiave |

|---|---|

| Condizioni di processo | Temperature estreme (900°C-2000°C), danneggiamento del substrato, elevato stress residuo, compatibilità limitata dei materiali |

| Sicurezza e ambiente | Uso di precursori tossici/infiammabili, sottoprodotti pericolosi, costi operativi elevati per le misure di sicurezza |

| Qualità e controllo del film | Elevata sensibilità ai parametri, rivestimenti non uniformi, rugosità superficiale, problemi di separazione post-deposizione |

Stai riscontrando i limiti della CVD per le esigenze di rivestimento del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni avanzate come i sistemi CVD assistita da plasma (PECVD) che operano a temperature più basse con maggiore sicurezza. La nostra esperienza ti aiuta a ottenere film di alta purezza senza gli inconvenienti tipici della CVD. Contatta oggi i nostri esperti per trovare la tecnologia di deposizione ideale per la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli