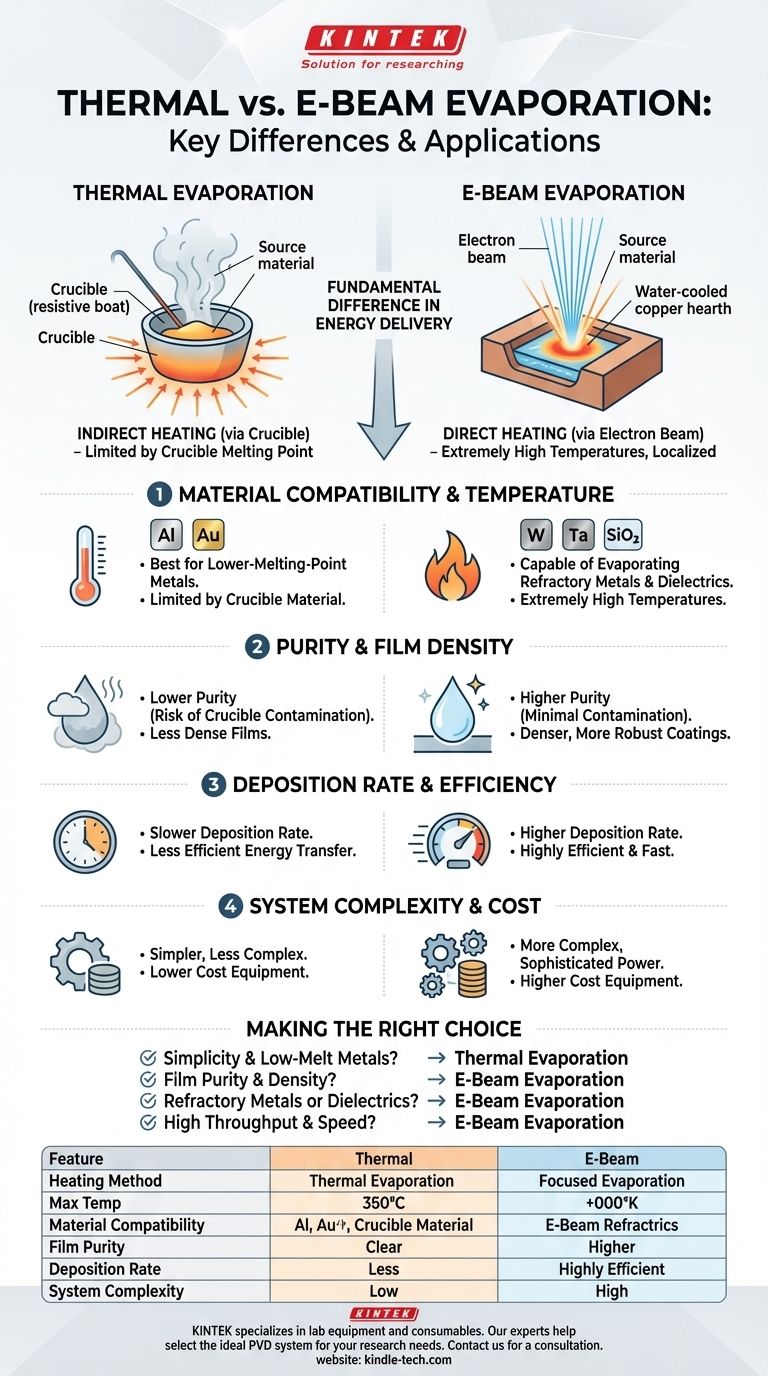

In sostanza, la differenza tra evaporazione termica ed evaporazione a fascio di elettroni (e-beam) risiede nel metodo utilizzato per riscaldare e vaporizzare il materiale sorgente. L'evaporazione termica utilizza calore indiretto, riscaldando un contenitore (crogiolo) che a sua volta riscalda il materiale, mentre l'evaporazione a fascio di elettroni utilizza un fascio focalizzato di elettroni ad alta energia per riscaldare direttamente il materiale. Questa differenza fondamentale nel meccanismo di riscaldamento determina i tipi di materiali che possono essere utilizzati, la purezza del film risultante e l'efficienza del processo di deposizione.

La scelta tra questi due metodi non è meramente procedurale; è una decisione strategica basata sulle proprietà del materiale e sulla qualità del film desiderata. L'evaporazione termica è un processo più semplice per materiali a bassa temperatura, mentre l'evaporazione a fascio di elettroni è una tecnica ad alte prestazioni richiesta per materiali ad alto punto di fusione e applicazioni che richiedono una purezza superiore.

La Differenza Fondamentale: Riscaldamento Diretto vs. Indiretto

Il modo in cui l'energia viene erogata al materiale sorgente è la distinzione più importante tra queste due tecniche di deposizione fisica da fase vapore (PVD). Essa ha effetti a cascata su ogni aspetto del processo.

Come Funziona l'Evaporazione Termica

Nell'evaporazione termica, una corrente elettrica viene fatta passare attraverso un elemento resistivo, spesso chiamato "barchetta" o crogiolo, che contiene il materiale sorgente.

Questa barchetta si riscalda notevolmente, proprio come un filamento in una lampadina. Il calore viene quindi trasferito dal crogiolo caldo al materiale sorgente, facendolo fondere e infine evaporare.

Come Funziona l'Evaporazione a Fascio di Elettroni

L'evaporazione a fascio di elettroni utilizza un approccio completamente diverso. Un filamento di tungsteno carico emette un flusso di elettroni, che vengono poi accelerati e focalizzati da campi magnetici in un fascio ad alta energia.

Questo fascio è puntato direttamente sulla superficie del materiale sorgente, che si trova in un focolare di rame raffreddato ad acqua. L'energia intensa e localizzata degli elettroni riscalda il materiale direttamente fino al suo punto di evaporazione, mentre il focolare circostante rimane freddo.

Implicazioni Chiave per il Tuo Processo

Questa distinzione tra riscaldamento diretto e indiretto non è solo accademica. Impatta direttamente sulla scelta del materiale, sulla qualità del film e sulla velocità del processo.

Compatibilità dei Materiali e Temperatura

L'evaporazione termica è limitata dal punto di fusione del crogiolo stesso. È quindi più adatta per materiali con temperature di fusione più basse, come alluminio o oro.

L'evaporazione a fascio di elettroni può generare temperature estremamente elevate in un punto molto localizzato. Ciò la rende capace di evaporare praticamente qualsiasi materiale, inclusi metalli refrattari (come tungsteno e tantalio) e dielettrici (come il biossido di silicio) che hanno punti di fusione molto elevati.

Purezza e Densità del Film

Con l'evaporazione termica, l'intero crogiolo diventa rovente, creando il rischio che il materiale del crogiolo stesso degassifichi o evapori, portando a impurità nel film depositato.

Poiché l'evaporazione a fascio di elettroni riscalda solo il materiale sorgente, il focolare raffreddato ad acqua contribuisce pochissimo alla contaminazione. Ciò si traduce in film di purezza superiore. L'energia più elevata coinvolta produce tipicamente anche rivestimenti più densi e robusti.

Velocità di Deposizione ed Efficienza

Il trasferimento di energia diretto ed efficiente di un fascio di elettroni consente una velocità di deposizione molto più elevata rispetto al riscaldamento indiretto più lento dell'evaporazione termica.

Comprendere i Compromessi

Sebbene l'evaporazione a fascio di elettroni offra prestazioni superiori in molte categorie, la scelta non è sempre semplice.

La Semplicità dell'Evaporazione Termica

Il vantaggio principale dell'evaporazione termica è la sua relativa semplicità. Le apparecchiature sono generalmente meno complesse e meno costose, rendendola una scelta praticabile ed efficace per molte applicazioni standard che coinvolgono materiali idonei.

La Complessità e Versatilità del Fascio di Elettroni

I sistemi a fascio di elettroni sono più complessi e richiedono alimentatori e sistemi di controllo più sofisticati. Tuttavia, questa complessità consente un'immensa versatilità, come l'utilizzo di caroselli motorizzati a più tasche per depositare diversi materiali in un unico ciclo di vuoto senza interrompere il vuoto.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo corretto dipende interamente dagli obiettivi specifici del tuo processo di deposizione.

- Se la tua priorità principale è la semplicità e i metalli a punto di fusione più basso: L'evaporazione termica è la soluzione più diretta ed economica.

- Se la tua priorità principale è la purezza e la densità del film: Il metodo di riscaldamento diretto dell'evaporazione a fascio di elettroni minimizza la contaminazione e produce film di qualità superiore.

- Se la tua priorità principale è depositare metalli refrattari o dielettrici: L'evaporazione a fascio di elettroni è l'unico metodo praticabile grazie alla sua capacità di raggiungere temperature estremamente elevate.

- Se la tua priorità principale è l'elevata produttività (throughput): L'evaporazione a fascio di elettroni fornisce una velocità di deposizione significativamente più rapida, aumentando l'efficienza del processo.

In definitiva, comprendere come ciascun metodo eroga energia al materiale sorgente ti consente di selezionare la tecnica che meglio si allinea con i requisiti del tuo materiale e gli standard di qualità.

Tabella Riassuntiva:

| Caratteristica | Evaporazione Termica | Evaporazione a Fascio di Elettroni |

|---|---|---|

| Metodo di Riscaldamento | Indiretto (tramite crogiolo) | Diretto (fascio di elettroni) |

| Temperatura Massima | Inferiore (limitata dal crogiolo) | Estremamente Alta |

| Compatibilità Materiali | Metalli a basso punto di fusione (Al, Au) | Metalli refrattari, dielettrici |

| Purezza del Film | Inferiore (rischio di contaminazione del crogiolo) | Superiore (contaminazione minima) |

| Velocità di Deposizione | Più Lenta | Più Veloce |

| Complessità del Sistema | Più Semplice, costo inferiore | Più complesso, costo superiore |

Ancora incerto su quale metodo di evaporazione sia giusto per la tua applicazione?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, al servizio delle esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare il sistema PVD ideale, sia che si tratti di una configurazione di evaporazione termica conveniente o di un sistema a fascio di elettroni ad alte prestazioni, per ottenere la compatibilità dei materiali, la purezza del film e le velocità di deposizione richieste dalla tua ricerca.

Contattaci oggi per una consulenza personalizzata e lascia che KINTEK ti fornisca le soluzioni di attrezzature da laboratorio affidabili di cui hai bisogno.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Liofilizzatore da Laboratorio da Banco

Domande frequenti

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante