Sebbene altamente efficaci per alcune applicazioni, i limiti principali di un mulino a palle sono l'elevato consumo energetico, la lenta velocità di lavorazione e un significativo rumore operativo. L'azione meccanica che lo rende efficace introduce anche sfide, inclusa la contaminazione dovuta all'usura e il potenziale danno termico al materiale in lavorazione.

Un mulino a palle è uno strumento potente per macinare materiali duri e abrasivi in una polvere molto fine. Tuttavia, questa potenza ha un costo: è un processo inefficiente soggetto a un elevato consumo energetico, usura dei componenti e contaminazione del materiale, rendendolo inadatto per applicazioni in cui velocità, purezza o sensibilità del materiale sono le massime priorità.

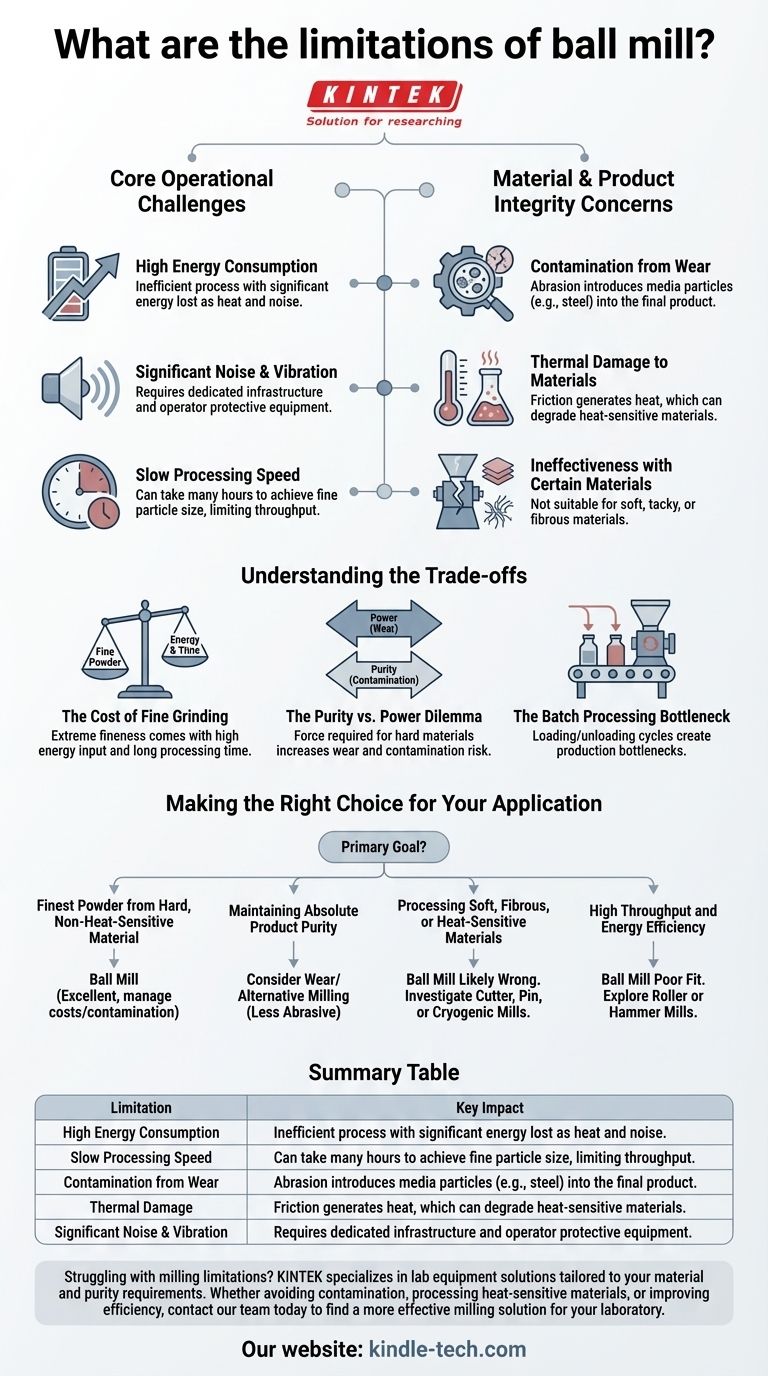

Principali Sfide Operative

Il design di un mulino a palle, che si basa su mezzi pesanti che rotolano all'interno di un tamburo rotante, porta a diverse inefficienze operative intrinseche che devono essere considerate.

Elevato Consumo Energetico

Il processo di sollevamento e caduta di mezzi di macinazione pesanti (sfere d'acciaio o ceramica) richiede una notevole quantità di energia. Gran parte di questa energia viene persa sotto forma di calore e rumore anziché essere convertita direttamente nella riduzione delle dimensioni delle particelle, rendendolo un metodo ad alta intensità energetica.

Significativo Rumore e Vibrazioni

L'impatto costante dei mezzi di macinazione contro il materiale e il rivestimento interno del mulino genera notevole rumore e vibrazioni. Ciò spesso richiede infrastrutture dedicate, insonorizzazione e dispositivi di protezione individuale per gli operatori.

Lenta Velocità di Lavorazione

La macinazione a palle è fondamentalmente un processo lento, basato sull'attrito. Raggiungere la dimensione desiderata delle particelle fini può richiedere molte ore, il che limita la produttività e lo rende meno adatto per ambienti di produzione ad alto volume e rapidi rispetto ad altre tecnologie di macinazione.

Preoccupazioni sull'Integrità del Materiale e del Prodotto

Oltre ai costi operativi, l'azione di macinazione stessa può influire negativamente sul prodotto finale, creando limitazioni basate sulle proprietà del materiale e sulla purezza richiesta dell'output.

Contaminazione dovuta all'Usura

Il processo di macinazione è altamente abrasivo, causando l'usura nel tempo sia dei mezzi di macinazione che del rivestimento interno del mulino. Questa usura introduce particelle fini del mezzo (ad esempio, acciaio, ceramica) nel prodotto, il che è un punto critico di fallimento per applicazioni ad alta purezza come farmaci o elettronica.

Danno Termico ai Materiali

L'attrito tra i mezzi di macinazione e il prodotto genera un calore significativo all'interno del mulino. Ciò può degradare, fondere o alterare le proprietà chimiche dei materiali sensibili al calore, rendendolo una scelta inadatta per alcuni polimeri, composti organici o prodotti farmaceutici.

Inefficacia con Alcuni Materiali

I mulini a palle eccellono nella macinazione di sostanze dure e fragili. Tuttavia, sono in gran parte inefficaci per la lavorazione di materiali morbidi, appiccicosi o fibrosi. Questi materiali tendono a rivestire i mezzi di macinazione o ad agglomerarsi anziché scomporsi in particelle più piccole.

Comprendere i Compromessi

La scelta di un mulino a palle richiede di soppesare la sua capacità unica di produrre polveri fini rispetto ai suoi significativi svantaggi operativi e di gestione dei materiali.

Il Costo della Macinazione Fine

Il vantaggio chiave di un mulino a palle è la sua capacità di produrre polveri estremamente fini (spesso inferiori a 10 micron). Il compromesso è l'elevato consumo energetico e il lungo tempo di lavorazione richiesto per raggiungere questo obiettivo, rendendo il costo per chilogrammo di prodotto macinato relativamente alto.

Il Dilemma Purezza vs. Potenza

La forza richiesta per macinare materiali molto duri e abrasivi è immensa. Questa potenza porta direttamente all'usura e alla contaminazione menzionate in precedenza. È necessario decidere se il rischio di contaminazione è accettabile per il prodotto finale.

Il Collo di Bottiglia della Lavorazione a Lotti

Sebbene la natura chiusa di un mulino a palle sia eccellente per la manipolazione sicura di materiali tossici, esso opera principalmente come un processo a lotti. Il caricamento, il funzionamento per diverse ore e quindi lo scarico creano un collo di bottiglia nella produzione che i sistemi di macinazione continua non hanno.

Fare la Scelta Giusta per la Tua Applicazione

Per determinare se i limiti di un mulino a palle sono proibitivi, valuta il tuo obiettivo primario.

- Se il tuo obiettivo principale è ottenere la polvere più fine possibile da un materiale duro e non sensibile al calore: Un mulino a palle è un ottimo candidato, a condizione che tu possa gestire i costi energetici e il potenziale di contaminazione minore.

- Se il tuo obiettivo principale è mantenere l'assoluta purezza del prodotto: Devi considerare attentamente l'usura dei mezzi di macinazione o cercare metodi di macinazione alternativi meno abrasivi.

- Se il tuo obiettivo principale è la lavorazione di materiali morbidi, fibrosi o sensibili al calore: Un mulino a palle è probabilmente la scelta sbagliata e dovresti invece considerare mulini a taglio, a perni o criogenici.

- Se il tuo obiettivo principale è l'elevata produttività e l'efficienza energetica: La bassa velocità e l'elevato consumo energetico di un mulino a palle lo rendono inadatto; esplora tecnologie come i mulini a rulli o a martelli.

In definitiva, comprendere questi limiti ti consente di allineare correttamente la tecnologia con il tuo materiale specifico e gli obiettivi di produzione.

Tabella riassuntiva:

| Limitazione | Impatto Chiave |

|---|---|

| Elevato Consumo Energetico | Processo inefficiente con significativa energia persa sotto forma di calore e rumore. |

| Lenta Velocità di Lavorazione | Può richiedere molte ore per raggiungere la dimensione fine delle particelle, limitando la produttività. |

| Contaminazione dovuta all'Usura | L'abrasione introduce particelle del mezzo (ad es. acciaio) nel prodotto finale. |

| Danno Termico | L'attrito genera calore, che può degradare i materiali sensibili al calore. |

| Significativo Rumore e Vibrazioni | Richiede infrastrutture dedicate e dispositivi di protezione per l'operatore. |

Hai difficoltà con i limiti del tuo attuale processo di macinazione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni su misura per le tue esigenze di materiale e purezza. Che tu abbia bisogno di evitare la contaminazione, lavorare materiali sensibili al calore o migliorare l'efficienza, i nostri esperti possono aiutarti a selezionare la tecnologia giusta. Contatta il nostro team oggi stesso per discutere la tua applicazione specifica e trovare una soluzione di macinazione più efficace per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Mulino Planetario ad Alta Energia per Laboratorio Tipo Serbatoio Orizzontale

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Che ruolo svolge un mulino a palle planetario nella produzione di fertilizzanti a base di guscio d'uovo? Sblocca una reattività chimica superiore

- Qual è la differenza tra un mulino a palle e un mulino SAG? Una guida alla macinazione primaria vs. secondaria

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Come un mulino a sfere planetario ad alta energia facilita la sintesi di elettroliti vetrosi solforati? Ottenere l'amorfiizzazione

- Qual è il ruolo chiave di un mulino a sfere planetario per i target IZO? Raggiungere l'uniformità a livello atomico nella preparazione del materiale