Gli "ingredienti" di un rivestimento PVD non vengono mescolati come in una ricetta, ma consistono in un unico materiale solido sorgente che viene vaporizzato e depositato atomo per atomo. Questo materiale sorgente, chiamato "target" (bersaglio), può essere un metallo puro come titanio, zirconio o cromo, un metallo prezioso come l'oro, o una lega specifica. La scelta del materiale target determina direttamente il colore, la durezza e la resistenza alla corrosione del rivestimento finale.

Il concetto centrale da comprendere è che il PVD non è una singola formula. L'"ingrediente" è il materiale sorgente che si sceglie di vaporizzare, e sono le proprietà atomiche di quello specifico materiale che si legano alla superficie del prodotto per creare il risultato desiderato.

Il Principio Fondamentale: Dal Target Solido allo Strato Atomico

La deposizione fisica da vapore (PVD) è fondamentalmente un processo di trasferimento di un materiale a livello molecolare. È più simile alla stampa 3D con atomi che alla pittura.

Cos'è un "Target"?

L'"ingrediente" in qualsiasi processo PVD inizia come un blocco solido di materiale ad alta purezza noto come target (bersaglio). Questa è la sorgente del rivestimento.

Se si desidera un rivestimento a base di titanio, si inizia con un target solido di titanio. Se si desidera un vero rivestimento in oro, si utilizza un target solido di oro.

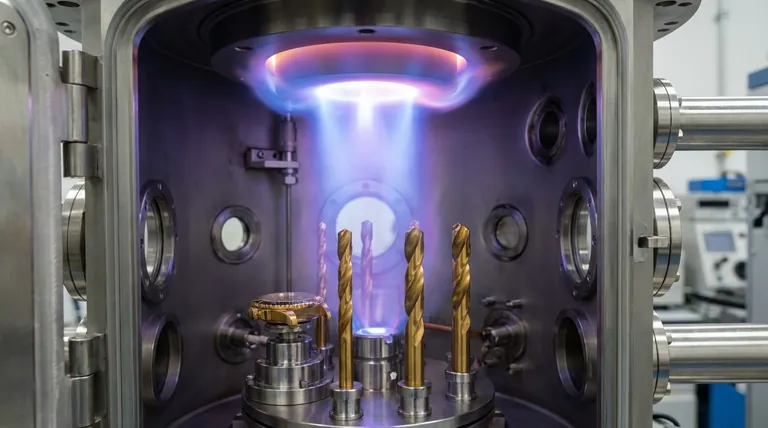

Il Processo di Vaporizzazione

All'interno di una camera ad alto vuoto, il target viene bombardato con ioni ad alta energia. Questo bombardamento è così potente da espellere atomi dal target solido, convertendoli in vapore o plasma.

Questo è un processo fisico, non chimico. Il materiale passa semplicemente dalla fase solida a quella di vapore senza alterare la sua chimica fondamentale.

Deposizione sul Substrato

Questa nuvola di atomi vaporizzati viaggia attraverso il vuoto e si condensa sugli oggetti da rivestire (i "substrati").

Poiché ciò avviene atomo per atomo, il rivestimento forma uno strato incredibilmente sottile, denso e ben aderente sulla superficie del substrato, tipicamente tra 0,5 e 5 micron di spessore.

Materiali di Rivestimento Comuni e le Loro Proprietà

La scelta del materiale target è dettata interamente dalle proprietà desiderate del prodotto finale.

Cavalli di Battaglia Industriali: Nitruri e Carburi

Per la maggior parte delle applicazioni industriali, il metallo target viene vaporizzato in presenza di un gas reattivo come azoto o carbonio. Questo forma composti ceramici ancora più duri sulla superficie del substrato.

Il più comune è il Nitruro di Titanio (TiN), noto per il suo colore oro, la durezza estrema e l'eccellente resistenza all'usura. È spesso utilizzato su utensili da taglio e punte da trapano.

Altre opzioni popolari includono il Nitruro di Zirconio (ZrN) per un aspetto ottone o oro pallido con superiore resistenza alla corrosione, e il Nitruro di Cromo (CrN) per una durezza eccezionale e un basso coefficiente di attrito.

Il Caso del PVD "Oro"

Questo è un frequente punto di confusione. Una finitura PVD "oro" può riferirsi a due cose molto diverse.

Molto spesso, si tratta di un rivestimento come il Nitruro di Titanio (TiN) che ha un brillante colore oro ma non contiene oro vero. Questo è scelto per la sua durata e convenienza su oggetti come rubinetti o orologi.

Tuttavia, per i beni di lusso, il materiale target può essere oro vero (ad esempio, 18k o 24k). Questo processo vaporizza oro genuino, depositando uno strato sottile e duro che è molto più durevole della placcatura in oro tradizionale.

Comprendere i Compromessi

Le prestazioni di un rivestimento PVD non sono determinate solo dall'ingrediente. Fa parte di un sistema, e comprendere i suoi limiti è fondamentale per il successo.

Il Substrato è Fondamentale

La durabilità finale di un prodotto è una combinazione del rivestimento e del materiale di base. Un rivestimento PVD duro su un substrato morbido come la plastica proteggerà dai graffi ma si ammaccera comunque facilmente perché il materiale sottostante cede.

Lo stesso rivestimento su acciaio temprato si tradurrà in una superficie drasticamente più durevole. Il rivestimento è forte solo quanto le fondamenta su cui è applicato.

Spessore del Rivestimento vs. Fragilità

Sebbene un rivestimento più spesso (più vicino a 5 micron) possa fornire maggiore resistenza all'usura, può anche diventare più fragile e soggetto a scheggiature all'impatto.

I rivestimenti più sottili (circa 1 micron) spesso offrono un migliore equilibrio tra resistenza ai graffi e flessibilità, aderendo meglio alle parti che possono subire una leggera flessione.

Applicazione a "Linea di Vista"

Il processo PVD è a "linea di vista", il che significa che gli atomi vaporizzati viaggiano in linea retta dal target al substrato.

Questo rende molto difficile rivestire canali interni complessi o i lati posteriori di parti intricate senza una rotazione complessa all'interno della camera. È più adatto per superfici esterne.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare il corretto "ingrediente" PVD significa abbinare le proprietà del materiale al tuo obiettivo primario.

- Se la tua attenzione principale è la massima durabilità e resistenza all'usura: Scegli un rivestimento ceramico industriale come il Nitruro di Titanio (TiN) o il Nitruro di Cromo (CrN).

- Se la tua attenzione principale è un colore specifico con resistenza alla corrosione: Utilizza materiali come il Nitruro di Zirconio (ZrN) per toni oro o altre leghe di titanio per finiture nere, bronzo e canna di fucile.

- Se la tua attenzione principale è una vera finitura in metallo prezioso: Utilizza un target fatto di oro vero o altri metalli preziosi per un rivestimento durevole e autentico su beni di lusso.

In definitiva, comprendere l'"ingrediente" PVD significa scegliere il materiale sorgente giusto per ottenere le prestazioni e l'estetica precise richieste dal tuo progetto.

Tabella Riassuntiva:

| Materiale Target | Forma Comune del Rivestimento | Proprietà Chiave | Applicazioni Tipiche |

|---|---|---|---|

| Titanio (Ti) | Nitruro di Titanio (TiN) | Colore oro, durezza estrema, resistenza all'usura | Utensili da taglio, punte da trapano, componenti di orologi |

| Zirconio (Zr) | Nitruro di Zirconio (ZrN) | Colore ottone/oro, superiore resistenza alla corrosione | Rubinetti, ferramenta per porte, componenti marini |

| Cromo (Cr) | Nitruro di Cromo (CrN) | Basso attrito, durezza eccezionale, resistenza alla corrosione | Strumenti medici, utensili di precisione |

| Oro (Au) | Rivestimento in Oro Puro | Finitura oro autentica, superficie di lusso durevole | Orologi di lusso, gioielli, elettronica di fascia alta |

Pronto a Elevare il Tuo Prodotto con Rivestimenti PVD di Precisione?

In KINTEK, siamo specializzati in soluzioni avanzate di rivestimento PVD che trasformano superfici ordinarie in risorse ad alte prestazioni. Sia che tu abbia bisogno di durabilità di livello industriale per utensili da taglio o di finiture in metalli preziosi autentiche per beni di lusso, la nostra esperienza in attrezzature da laboratorio e materiali di consumo garantisce che il tuo processo di rivestimento offra risultati eccezionali.

Ti aiutiamo a:

- Selezionare il materiale target perfetto per la tua applicazione specifica

- Ottenere durezza superiore, resistenza alla corrosione e appeal estetico

- Ottimizzare lo spessore e l'adesione del rivestimento per le massime prestazioni

- Risolvere sfide di rivestimento complesse con la nostra esperienza tecnica

Le nostre soluzioni sono ideali per: Produttori di utensili da taglio, dispositivi medici, beni di lusso, componenti automobilistici ed elettronica di consumo.

Contattaci oggi stesso per discutere come la nostra esperienza nei rivestimenti PVD può migliorare le prestazioni e il valore del tuo prodotto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Trappola fredda per vuoto con refrigeratore diretto

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità