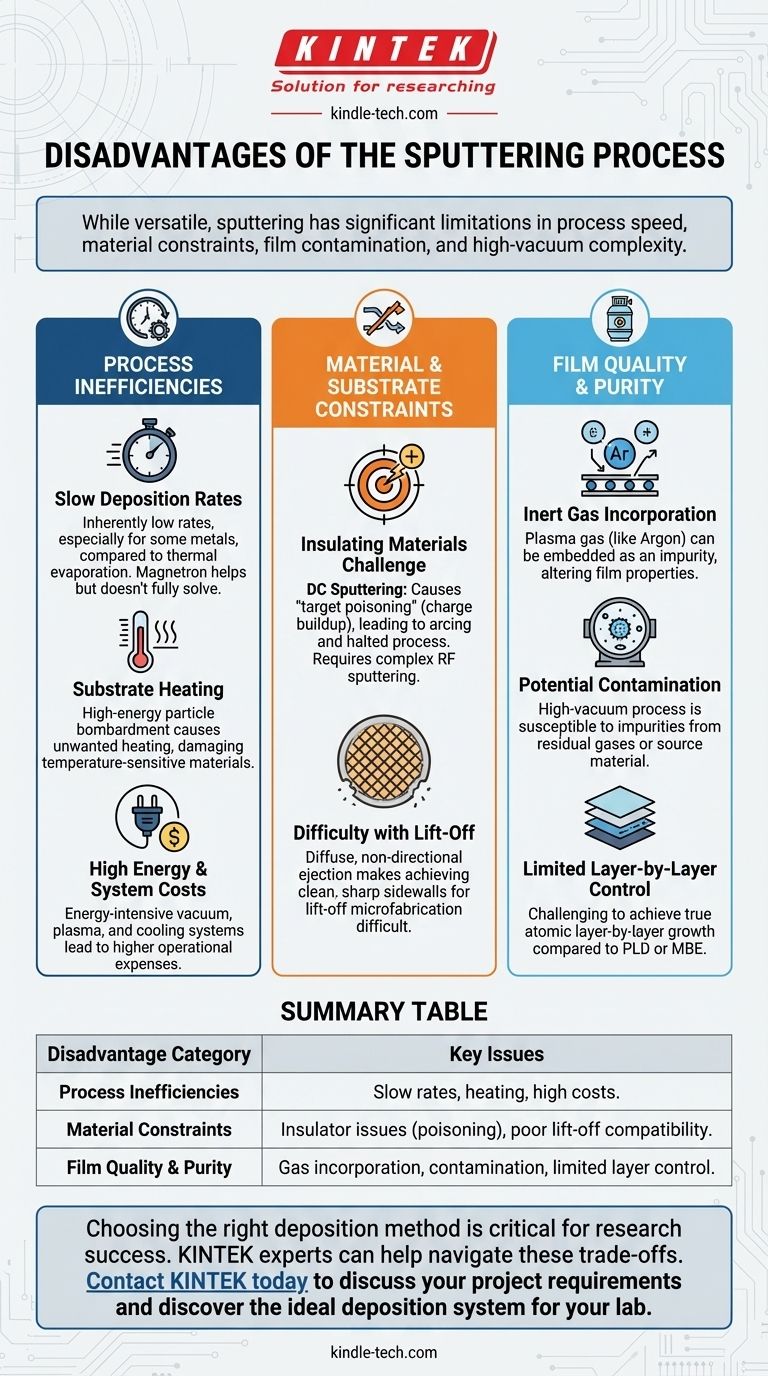

Sebbene lo sputtering sia una tecnica di deposizione di film sottili molto versatile e ampiamente utilizzata, non è priva di limitazioni significative. Gli svantaggi principali riguardano la velocità del processo, i vincoli sui materiali, il potenziale di contaminazione del film e la complessità e i costi intrinseci associati a un processo ad alto vuoto.

Il compromesso fondamentale dello sputtering è la sua versatilità rispetto ai suoi limiti fisici intrinseci. Il processo è più lento della semplice evaporazione, può introdurre impurità nel film e richiede configurazioni specifiche (come lo sputtering RF) per gestire materiali isolanti, rendendolo una soluzione potente ma non universalmente perfetta.

Inefficienze di Processo e Limitazioni di Velocità

La natura fisica dello sputtering — l'espulsione di atomi dal bersaglio tramite ioni energetici — crea diverse inefficienze pratiche che devono essere gestite.

Basse Velocità di Deposizione

Sebbene lo sputtering a magnetron moderno abbia notevolmente migliorato le velocità, le tecniche di sputtering di base presentano intrinsecamente basse velocità di deposizione. Il processo di bombardamento ionico ed espulsione atomica è meno efficiente nel trasferimento di materiale rispetto all'evaporazione termica per molti metalli comuni.

Riscaldamento del Substrato

Il substrato viene bombardato da particelle ad alta energia, inclusi elettroni secondari e atomi sputterati. Questo trasferimento di energia può causare un indesiderato riscaldamento del substrato, che può danneggiare materiali sensibili alla temperatura come polimeri o dispositivi elettronici delicati.

Alti Costi Energetici e di Sistema

Lo sputtering è un processo ad alta intensità energetica. Richiede energia per mantenere il vuoto, generare il plasma e spesso far funzionare un sistema di raffreddamento per gestire il calore sia sul bersaglio che sul substrato. Ciò comporta costi operativi più elevati rispetto ad alcuni metodi di deposizione termica non a vuoto o più semplici.

Vincoli su Materiali e Substrati

Non tutti i materiali possono essere depositati facilmente o efficacemente con ogni tipo di sputtering, e il processo stesso può limitare le fasi di produzione successive.

La Sfida dei Materiali Isolanti

Questa è la limitazione più significativa del metodo di sputtering più semplice, lo Sputtering DC. Quando si effettua lo sputtering di materiali non conduttivi (dielettrici), si accumula una carica positiva sulla superficie del bersaglio, che alla fine respinge gli ioni positivi dal plasma.

Questo fenomeno, noto come avvelenamento del bersaglio (target poisoning), può portare ad archi elettrici che danneggiano il substrato o interrompono completamente il processo di deposizione. Ciò richiede l'uso di tecniche più complesse e costose come lo sputtering RF (Radio Frequenza).

Difficoltà con i Processi di Lift-Off

Lo sputtering espelle gli atomi dal bersaglio in modo diffuso e non direzionale. Ciò rende molto difficile ottenere le pareti laterali nette e pulite richieste per la modellazione dei film utilizzando un processo di lift-off, una tecnica comune nella microfabbricazione. L'evaporazione, che è un processo a linea di vista, è molto più adatta per il lift-off.

Comprendere i Compromessi: Qualità e Purezza del Film

Ottenere un film incontaminato e di alta qualità con lo sputtering richiede un controllo attento per mitigare le fonti di contaminazione e le imperfezioni strutturali.

Incorporazione di Gas Inerti

Il gas inerte utilizzato per creare il plasma (tipicamente Argon) può incorporarsi o essere inglobato nel film sottile in crescita come impurità. Questa contaminazione può alterare le proprietà elettriche, ottiche e meccaniche del film in modi indesiderati.

Potenziale di Contaminazione del Sistema

Come ogni processo ad alto vuoto, lo sputtering è suscettibile alla contaminazione. Le impurità possono derivare da gas residui nella camera o dal materiale sorgente stesso, influenzando la purezza del film finale.

Controllo Limitato Strato per Strato

Sebbene lo sputtering fornisca un eccellente controllo sullo spessore e sull'uniformità del film, è più difficile ottenere la vera crescita atomica strato per strato possibile con tecniche come la Deposizione Laser Pulsata (PLD) o la Epitassia a Fascio Molecolare (MBE).

Fare la Scelta Giusta per la Tua Applicazione

Comprendere questi svantaggi è fondamentale per selezionare il metodo di deposizione giusto per il tuo obiettivo specifico.

- Se la tua attenzione principale è depositare metalli conduttivi semplici in modo rapido ed economico: Considera l'evaporazione termica, che è spesso più veloce e più adatta per la modellazione lift-off.

- Se la tua attenzione principale è depositare materiali isolanti come ossidi o nitruri: Devi utilizzare lo sputtering RF o una tecnica simile; lo sputtering DC di base non è un'opzione praticabile a causa dell'avvelenamento del bersaglio.

- Se la tua attenzione principale è ottenere la massima purezza del film e qualità cristallina possibile: Sii consapevole dell'incorporazione di gas e considera alternative come MBE per applicazioni epitassiali esigenti.

- Se la tua attenzione principale è rivestire substrati sensibili alla temperatura: Devi tenere conto del riscaldamento del substrato e implementare un robusto sistema di raffreddamento o regolare i parametri di deposizione per minimizzare i danni termici.

In definitiva, la scelta del processo di deposizione corretto richiede una chiara comprensione dei compromessi tra velocità, costo, compatibilità dei materiali e la qualità finale richiesta del film.

Tabella Riassuntiva:

| Categoria di Svantaggio | Problemi Chiave |

|---|---|

| Inefficienze di Processo | Basse velocità di deposizione, riscaldamento indesiderato del substrato, alti costi energetici e operativi. |

| Vincoli sui Materiali | Difficoltà con materiali isolanti (avvelenamento del bersaglio), scarsa compatibilità con i processi di lift-off. |

| Qualità e Purezza del Film | Incorporazione di gas inerte, potenziale di contaminazione del sistema, controllo limitato strato per strato. |

La scelta del metodo di deposizione giusto è fondamentale per il successo della tua ricerca. Le limitazioni dello sputtering — come velocità, compatibilità dei materiali e costi — evidenziano la necessità di una guida esperta per selezionare l'attrezzatura ottimale per la tua applicazione specifica, sia essa per metalli, ossidi o substrati sensibili alla temperatura.

KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, al servizio delle esigenze di laboratorio. I nostri esperti possono aiutarti a navigare questi compromessi per trovare la soluzione di film sottile più efficiente ed economica per il tuo lavoro.

Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto e scoprire il sistema di deposizione ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni