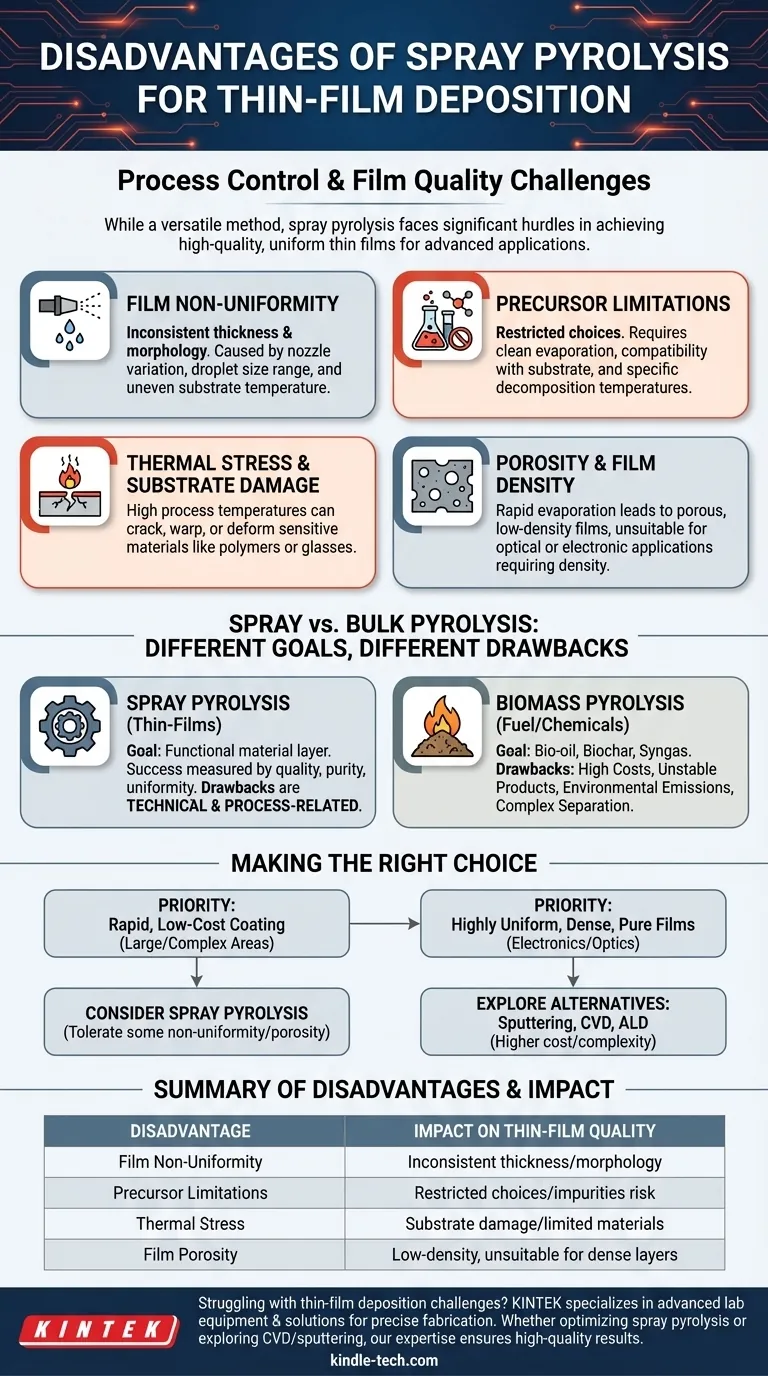

Sebbene sia un metodo versatile per la deposizione di film sottili, i principali svantaggi della pirolisi a spruzzo sono correlati al controllo del processo e alla qualità del film risultante. Le sfide principali includono il raggiungimento di uno spessore uniforme del film, la gestione dello stress termico sul substrato e la gestione dei limiti dei precursori chimici che possono essere utilizzati efficacemente.

La sfida fondamentale della pirolisi a spruzzo non è il costo o i sottoprodotti associati alla produzione di combustibile su larga scala, ma la difficoltà nel controllare con precisione il processo di deposizione per creare film sottili di alta qualità, densi e uniformi per applicazioni avanzate.

Principali Svantaggi della Pirolisi a Spruzzo

La pirolisi a spruzzo è una tecnica in cui una soluzione precursore viene atomizzata e spruzzata su una superficie riscaldata (substrato). Le goccioline subiscono evaporazione e decomposizione termica, lasciando dietro di sé un film sottile solido. Sebbene sia semplice e scalabile, il processo presenta diversi inconvenienti intrinseci.

### Difficoltà nel Raggiungere l'Uniformità del Film

La sfida più significativa è produrre film con spessore e morfologia coerenti su tutto il substrato.

Diversi fattori contribuiscono a ciò, inclusa la densità di spruzzo non uniforme dall'ugello, le variazioni nella dimensione delle goccioline e la distribuzione non uniforme della temperatura sulla superficie del substrato. Ciò può comportare film più spessi in alcune aree e più sottili in altre, compromettendo le prestazioni del dispositivo.

### Limitazioni nella Selezione dei Precursori

La scelta dei precursori chimici è limitata. I sali metallici o i composti organometallici utilizzati devono essere solubili in un solvente che evapori in modo pulito senza lasciare residui.

Inoltre, il precursore deve decomporsi a una temperatura compatibile con il materiale del substrato e produrre il composto finale desiderato senza formare fasi secondarie o impurità indesiderate.

### Stress Termico e Danni al Substrato

La pirolisi a spruzzo richiede il riscaldamento del substrato a temperature elevate, spesso diverse centinaia di gradi Celsius, per facilitare la reazione chimica.

Questa alta temperatura può indurre stress termico, causando la rottura, la deformazione o il danneggiamento di substrati sensibili come alcuni polimeri o vetri. Limita inoltre l'applicazione di questa tecnica a materiali che non sono termicamente stabili.

### Porosità e Densità del Film

La rapida evaporazione del solvente e la decomposizione del precursore possono portare alla formazione di film porosi a bassa densità.

Sebbene la porosità possa essere vantaggiosa per applicazioni come sensori o catalizzatori, è uno svantaggio significativo per le applicazioni ottiche o elettroniche dove è essenziale un film denso e privo di fori per prestazioni ottimali.

Comprendere i Compromessi: Pirolisi a Spruzzo vs. Pirolisi di Massa

È fondamentale distinguere la pirolisi a spruzzo dalla pirolisi della biomassa su larga scala menzionata in molte discussioni generali. Gli obiettivi e, di conseguenza, gli svantaggi, sono fondamentalmente diversi.

### L'Obiettivo della Pirolisi a Spruzzo: Deposizione di Film Sottili

Lo scopo della pirolisi a spruzzo è produrre uno strato di materiale funzionale su una superficie. Il successo è misurato dalla qualità, purezza e uniformità del film. I suoi svantaggi, come elencati sopra, sono di natura tecnica e legata al processo.

### L'Obiettivo della Pirolisi della Biomassa: Produzione di Carburante e Prodotti Chimici

Lo scopo della pirolisi della biomassa è decomporre termicamente la materia organica (come legno o rifiuti) in assenza di ossigeno per produrre bio-olio, biochar e syngas.

### Svantaggi Specifici della Pirolisi della Biomassa

Gli inconvenienti comunemente citati per la "pirolisi" generale si applicano quasi esclusivamente a questo processo industriale su larga scala. Questi includono:

- Alti Costi di Capitale ed Energetici: Il processo richiede reattori grandi e costosi e un significativo apporto energetico per mantenere alte temperature.

- Prodotti Finali Instabili: Il bio-olio risultante è spesso acido, viscoso e chimicamente instabile, richiedendo una raffinazione costosa prima di poter essere utilizzato come carburante per il trasporto.

- Emissioni Ambientali: Senza un'adeguata progettazione e controllo del forno, il processo ad alta temperatura può produrre emissioni nocive che influiscono negativamente sulla qualità dell'aria.

- Separazione dei Prodotti: L'output è una miscela di liquido, solido e gas, che richiede un processo di separazione e purificazione efficiente e talvolta costoso.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione dipende interamente dalle priorità del tuo progetto in termini di costo, scala e qualità finale del film.

- Se la tua priorità principale è il rivestimento rapido e a basso costo di aree di forma grande o complessa: La pirolisi a spruzzo è un'opzione valida, a condizione che tu possa tollerare alcune variazioni nell'uniformità e nella porosità del film.

- Se la tua priorità principale è creare film altamente uniformi, densi e puri per elettronica o ottica ad alte prestazioni: Metodi alternativi come lo sputtering, la deposizione chimica da fase vapore (CVD) o la deposizione a strati atomici (ALD) forniranno probabilmente risultati superiori nonostante il loro costo e complessità maggiori.

In definitiva, comprendere queste limitazioni specifiche del processo è il primo passo per ottimizzare la pirolisi a spruzzo per la tua applicazione o per scegliere un'alternativa più adatta.

Tabella Riassuntiva:

| Svantaggio | Impatto sulla Qualità del Film Sottile |

|---|---|

| Non Uniformità del Film | Spessore e morfologia incoerenti su tutto il substrato |

| Limitazioni dei Precursori | Scelta limitata di sostanze chimiche, rischio di impurità |

| Stress Termico | Danni al substrato, limita l'uso su materiali sensibili al calore |

| Porosità del Film | Risulta in film a bassa densità, inadatti per esigenze di strato denso |

Stai affrontando sfide nella deposizione di film sottili? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, fornendo soluzioni avanzate per una fabbricazione di film sottili precisa e uniforme. Sia che tu stia ottimizzando la pirolisi a spruzzo o esplorando alternative come CVD o sputtering, la nostra esperienza assicura che tu ottenga i risultati di alta qualità richiesti dal tuo laboratorio. Contattaci oggi per discutere le tue esigenze applicative specifiche!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente