In breve, i principali svantaggi degli estrusori monovite derivano dal loro design semplice, che porta a scarse capacità di miscelazione, minore efficienza con materiali complessi e controllo limitato del processo. Queste limitazioni li rendono inadatti per compiti che richiedono miscelazione intensiva, elevato taglio o la lavorazione di polimeri multicomponente o ad alta viscosità.

La semplicità che rende un estrusore monovite affidabile ed economico per compiti di base è anche la sua più grande debolezza. Il suo design fondamentale come trasportatore, piuttosto che come miscelatore, crea svantaggi significativi in qualsiasi processo che richieda la trasformazione del materiale, come la compounding o l'estrusione reattiva.

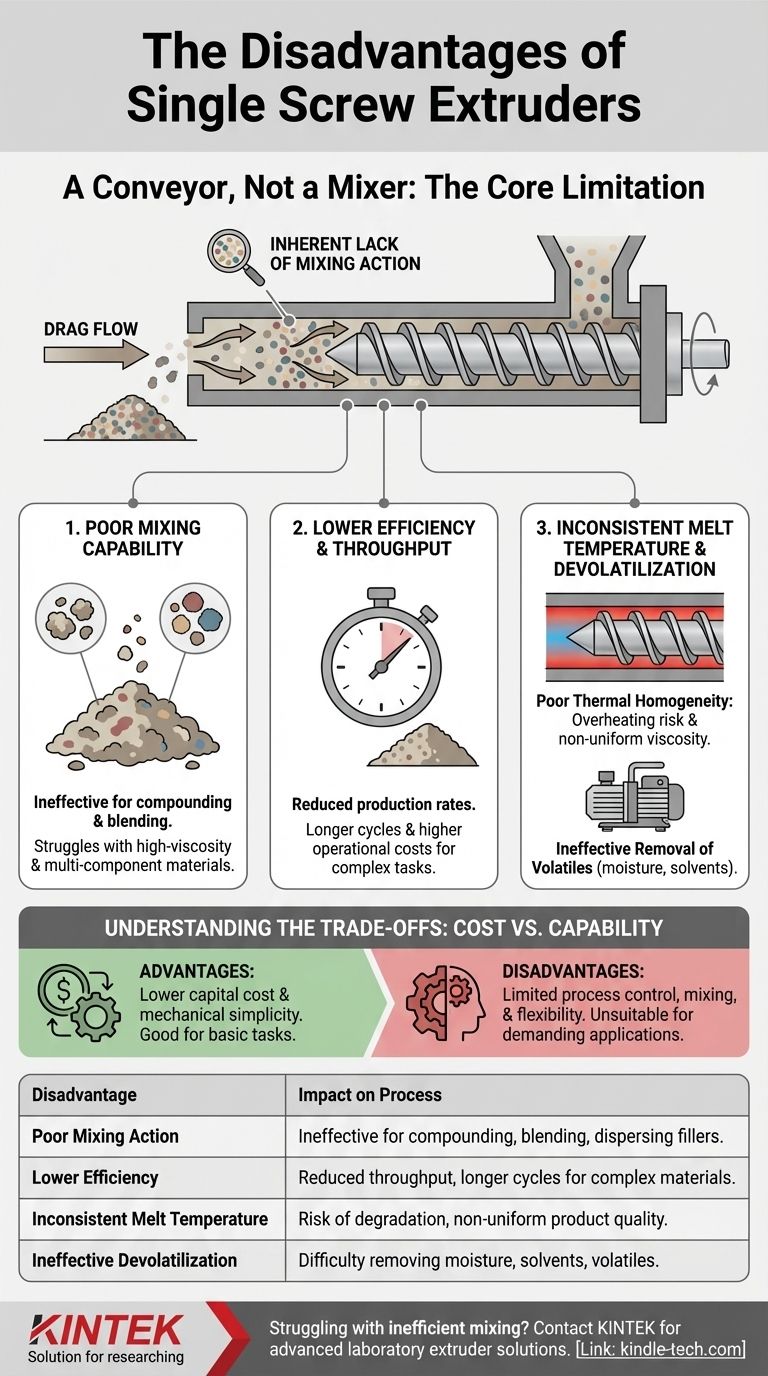

La Limitazione Fondamentale: Un Trasportatore, Non un Miscelatore

Gli svantaggi di un estrusore monovite sono una diretta conseguenza della sua funzione meccanica principale. Opera principalmente su un principio chiamato flusso di trascinamento, dove il materiale viene trascinato in avanti dall'attrito tra il polimero e la vite rotante all'interno di un cilindro stazionario.

Inerente Mancanza di Azione di Miscelazione

Il compito principale di una vite singola è trasportare e fondere il materiale. Non è un miscelatore efficace.

Il materiale segue in gran parte un percorso a spirale lungo il cilindro con pochissima miscelazione trasversale. Questo è un netto contrasto con un estrusore bivite, dove le viti intermeshing impastano, tagliano e rimescolano attivamente il materiale.

Scarse Prestazioni con Materiali Complessi

Questa miscelazione limitata porta direttamente a problemi con materiali più esigenti, come notato nel riferimento.

I materiali ad alta viscosità possono scivolare contro la vite o il cilindro, riducendo il movimento in avanti e causando una produzione inconsistente. Allo stesso modo, i materiali multicomponente, come miscele di polimeri o composti riempiti, spesso escono dall'estrusore scarsamente dispersi, portando a una qualità del prodotto inconsistente.

Inefficienza e Sfide nel Controllo del Processo

Il semplice meccanismo di flusso di trascinamento introduce diverse inefficienze e rende difficile il controllo preciso del processo, specialmente se confrontato con sistemi più avanzati.

Minore Efficienza Produttiva

Per una data dimensione, un estrusore monovite ha spesso una velocità di produzione (output) inferiore rispetto a un estrusore bivite, in particolare quando si lavorano composti complessi. L'incapacità di generare elevato taglio e miscelazione intensiva significa che il processo può essere lento e inefficiente.

Ciò può comportare cicli di produzione più lunghi e costi operativi più elevati per chilogrammo di materiale lavorato.

Temperatura di Fusione Inconsistente

Un estrusore monovite si basa fortemente sul riscaldamento per taglio generato tra il materiale e il cilindro stazionario. Questo può creare una scarsa omogeneità termica.

Il materiale vicino alla parete del cilindro può surriscaldarsi, rischiando la degradazione, mentre il materiale più vicino alla radice della vite rimane più freddo. Questo gradiente di temperatura rende difficile ottenere una viscosità di fusione uniforme, che è fondamentale per la qualità del prodotto.

Difficoltà con la Devolatilizzazione

La rimozione di volatili indesiderati, come umidità, solventi o monomeri residui, è molto inefficiente in un estrusore monovite.

Una devolatilizzazione efficace richiede di esporre costantemente nuove superfici del polimero fuso a un vuoto. La scarsa azione di miscelazione di una vite singola non riesce a farlo in modo efficace, lasciando i volatili intrappolati all'interno della fusione.

Comprendere i Compromessi

Sebbene gli svantaggi siano significativi, è fondamentale vederli nel contesto. Un estrusore monovite non è una macchina "cattiva"; è uno strumento specializzato che eccelle in compiti specifici.

Il Dilemma Costo vs. Capacità

Il vantaggio principale di un estrusore monovite è il suo costo capitale inferiore e la semplicità meccanica. Con meno parti mobili, è più economico da acquistare, utilizzare e mantenere rispetto a un estrusore bivite.

Il compromesso chiave è sacrificare la flessibilità di lavorazione e la capacità di miscelazione per l'economicità e la facilità d'uso.

Quando Evitare un Estrusore Monovite

Gli svantaggi diventano fallimenti critici in determinate applicazioni. Si dovrebbe evitare un design monovite per:

- Compounding: Miscelazione di polimeri con pigmenti, riempitivi o additivi.

- Estrusione Reattiva: Quando una reazione chimica deve avvenire all'interno dell'estrusore.

- Materiali ad Alto Contenuto di Riempitivo: Lavorazione di materiali con alti livelli di fibra di vetro, talco o altri riempitivi.

- Processi ad Alta Devolatilizzazione: Rimozione di quantità significative di umidità o solventi.

Fare la Scelta Giusta per il Tuo Processo

La scelta dell'estrusore giusto dipende interamente dalla complessità del tuo materiale e dai tuoi obiettivi di lavorazione.

- Se il tuo obiettivo principale è il semplice trasporto di un polimero singolo e uniforme: Un estrusore monovite è spesso la scelta più economica e affidabile per applicazioni come tubi, profili solidi o estrusione di lastre.

- Se il tuo obiettivo principale è il compounding, la miscelazione o l'estrusione reattiva: Gli svantaggi intrinseci della miscelazione rendono un estrusore bivite la scelta necessaria e di gran lunga superiore.

- Se il tuo obiettivo principale è la lavorazione di materiali ad alta viscosità o riempiti: La bassa efficienza di miscelazione di una vite singola probabilmente porterà a una scarsa qualità del prodotto, rendendo un estrusore bivite un investimento molto più sicuro.

In definitiva, devi abbinare la capacità dello strumento alla complessità del compito.

Tabella Riassuntiva:

| Svantaggio | Impatto sul Processo |

|---|---|

| Scarsa Azione di Miscelazione | Inefficace per compounding, miscelazione o dispersione di riempitivi. |

| Minore Efficienza | Ridotta produttività e cicli più lunghi per materiali complessi. |

| Temperatura di Fusione Inconsistente | Rischio di degradazione del materiale e qualità del prodotto non uniforme. |

| Devolatilizzazione Inefficace | Difficoltà a rimuovere umidità, solventi o volatili dalla fusione. |

Stai lottando con una miscelazione inefficiente o una produzione inconsistente? Il tuo processo potrebbe richiedere attrezzature più avanzate. Presso KINTEK, siamo specializzati in estrusori da laboratorio e materiali di consumo progettati per applicazioni esigenti come il compounding e l'estrusione reattiva. La nostra esperienza può aiutarti a ottenere una dispersione superiore del materiale, un controllo preciso della temperatura e una maggiore produttività. Contattaci oggi stesso tramite il nostro [#ContactForm] per discutere come le nostre soluzioni possono ottimizzare i processi di estrusione del tuo laboratorio e migliorare la qualità del tuo prodotto.

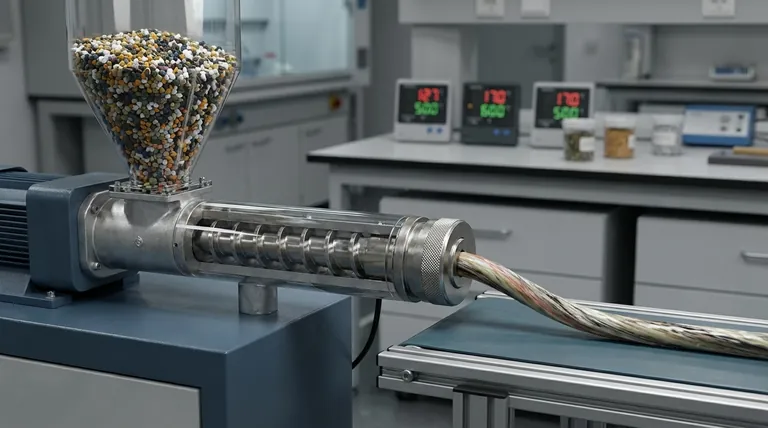

Guida Visiva

Prodotti correlati

- Utensili Professionali per Taglio di Carta Carbone, Tessuto, Diaframma, Foglio di Rame, Alluminio e Altro

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina manuale per la compressione di compresse a pugno singolo TDP Macchina per la punzonatura di compresse

- Potente Macchina Trituratrice di Plastica

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

Domande frequenti

- Perché è necessaria una calandra per membrane elettrolitiche solide di CuMH? Approfondimenti di esperti sulla formazione di elettroliti flessibili

- Perché la calandratura è importante? Ottenere una finitura superiore per i vostri tessuti

- Qual è lo scopo principale della vulcanizzazione? Trasformare la gomma in un materiale durevole ed elastico

- Qual è la temperatura di pirolisi della gomma? Controlla il processo per massimizzare la tua produzione

- Qual è l'importanza della macchina per lo stampaggio a iniezione? Sbloccare la produzione di precisione ad alto volume

- Cosa fa la calandratura per il tessuto? Trasforma l'aspetto, la sensazione e le prestazioni del tessuto

- Qual è l'uso di una macchina per film soffiato? Produrre film plastici resistenti e versatili per l'imballaggio

- Qual è il costo dell'estrusione di film soffiato? Da 20.000 $ a sistemi di fascia alta