In sostanza, la pirolisi è un processo di decomposizione termica in un ambiente privo di ossigeno, e il reattore è il recipiente in cui avviene questa trasformazione. I tipi di reattori più comuni includono reattori a letto fisso, a letto fluidizzato, a forno rotante e ad auger (o a coclea), ma esistono decine di varianti, ognuna progettata per ottimizzare risultati specifici. La differenza fondamentale tra loro risiede nel modo in cui trasferiscono calore alla materia prima e per quanto tempo la mantengono in temperatura.

L'enorme numero di tipi di reattori può essere scoraggiante, ma la scelta non riguarda la ricerca del singolo reattore "migliore". Si tratta di abbinare la progettazione specifica del reattore — il suo metodo di riscaldamento, la gestione del materiale e il tempo di permanenza — al prodotto principale che si intende creare: bio-olio, biochar o syngas.

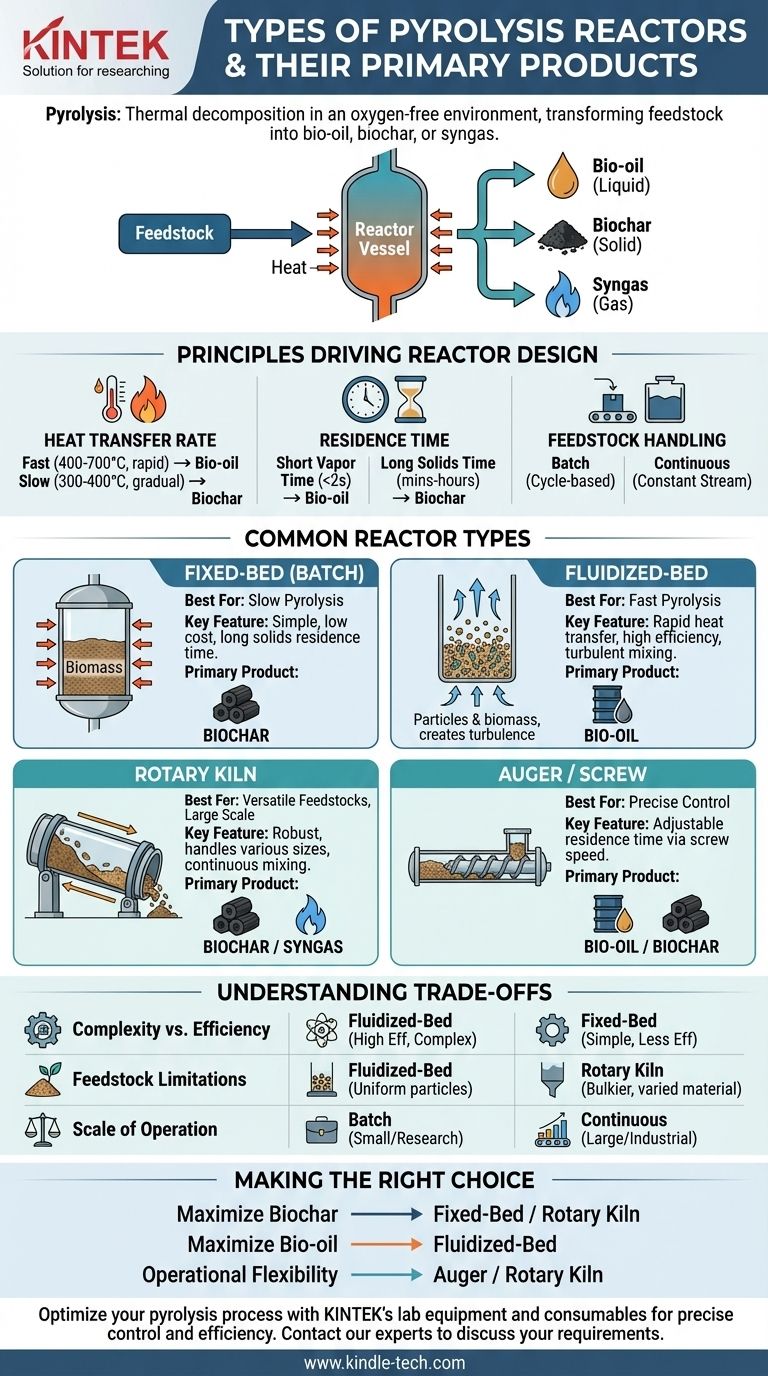

I Principi che Guidano la Progettazione del Reattore

Per comprendere le differenze tra i reattori, è necessario prima capire le variabili che sono progettati per controllare. Le prestazioni di un reattore sono definite dalla sua capacità di gestire il trasferimento di calore, il tempo di permanenza e il movimento della materia prima.

Velocità di Trasferimento del Calore: Il Fattore Decisivo

La velocità con cui il calore viene trasferito alla biomassa è il fattore più critico che determina la miscela finale dei prodotti.

La pirolisi veloce, che richiede un riscaldamento rapido a temperature di 400-700°C, scompone la biomassa in vapori che possono essere condensati in un bio-olio liquido. Questo processo richiede un reattore in grado di riscaldare le particelle molto rapidamente.

La pirolisi lenta, al contrario, utilizza temperature più basse (300-400°C) e velocità di riscaldamento molto più lente. Questo ambiente favorisce la formazione di una struttura carboniosa solida e stabile nota come biochar.

Tempo di Permanenza: Quanto a Lungo il Materiale Rimane Caldo

Il tempo di permanenza si riferisce alla durata in cui la biomassa rimane all'interno della zona calda del reattore.

Per la pirolisi veloce, un tempo di permanenza dei vapori molto breve (tipicamente inferiore a 2 secondi) è cruciale per evitare che i vapori preziosi si decompongano ulteriormente (cracking) in gas non condensabili.

Per la pirolisi lenta, è necessario un tempo di permanenza dei solidi molto più lungo (da minuti a ore) per garantire la completa conversione della biomassa in biochar.

Gestione della Materia Prima: Batch vs. Continua

I reattori possono essere classificati in base al modo in cui elaborano il materiale.

I reattori batch, come molti design a letto fisso, vengono caricati con una quantità predefinita di materia prima, sigillati ed eseguiti attraverso un ciclo completo prima di essere svuotati. Sono semplici ma meno efficienti per la produzione su larga scala.

I reattori continui, come i sistemi a letto fluidizzato e ad auger, vengono alimentati con un flusso costante di materia prima e scaricano continuamente i prodotti, consentendo un funzionamento industriale ininterrotto.

Uno Sguardo Più Ravvicinato ai Tipi di Reattori Comuni

Tenendo presenti questi principi, lo scopo di ogni tipo principale di reattore diventa chiaro. Sono tutti strumenti ingegnerizzati per ottenere un insieme specifico di condizioni di processo.

Reattori a Letto Fisso e Batch (Per Semplicità e Biochar)

Questi sono spesso i design più semplici, in cui la biomassa viene posta in un "letto" statico all'interno di un contenitore e riscaldata dall'esterno.

Poiché il calore deve penetrare lentamente in una massa stazionaria, questi reattori sono intrinsecamente lenti. Ciò li rende ideali per la pirolisi lenta, dove l'obiettivo principale è massimizzare la resa di biochar. La loro costruzione semplice comporta anche costi di capitale iniziali inferiori.

Reattori a Letto Fluidizzato (Per Bio-Olio ad Alta Resa)

In un reattore a letto fluidizzato, un gas caldo (come l'azoto) viene forzato verso l'alto attraverso un letto di particelle fini (come la sabbia), facendo sì che la materia prima di biomassa si sospenda e si comporti come un fluido.

Questa "fluidizzazione" crea una miscelazione estremamente turbolenta e tassi di trasferimento del calore eccezionalmente elevati. Questa è la condizione ideale per la pirolisi veloce, rendendo i reattori a letto fluidizzato lo standard industriale per massimizzare la produzione di bio-olio liquido.

Reattori a Forno Rotante (Per Versatilità e Scala)

Un forno rotante è un grande cilindro rotante leggermente inclinato. La materia prima viene introdotta dall'estremità superiore e rotola lentamente verso l'estremità inferiore mentre il forno ruota.

La rotazione mescola costantemente il materiale, garantendo una distribuzione uniforme del calore. Sebbene il trasferimento di calore non sia rapido come in un letto fluidizzato, questi reattori sono robusti, possono gestire un'ampia varietà di dimensioni e tipi di materia prima e sono adatti per la pirolisi lenta o intermedia su larga scala.

Reattori ad Auger e a Coclea (Per un Controllo Preciso)

Un reattore ad auger utilizza un grande meccanismo a vite per spingere attivamente la materia prima attraverso un tubo riscaldato orizzontale o verticale.

Il vantaggio principale qui è il controllo preciso. La velocità di rotazione della vite determina direttamente il tempo di permanenza del materiale nella zona riscaldata. Questo alto grado di controllo rende i reattori ad auger molto adattabili a diverse velocità di pirolisi e materie prime.

Comprendere i Compromessi

Nessun singolo design di reattore è universalmente superiore. La scelta ottimale comporta sempre il bilanciamento di fattori in competizione in base ai tuoi obiettivi operativi e ai vincoli specifici.

Complessità vs. Efficienza

I reattori a letto fluidizzato sono altamente efficienti per la produzione di bio-olio, ma sono meccanicamente complessi e sensibili alle proprietà della materia prima, richiedendo un controllo operativo attento. Al contrario, i reattori a letto fisso sono semplici e affidabili ma molto meno efficienti per l'elaborazione continua.

Limitazioni della Materia Prima

La natura fisica della tua materia prima è un vincolo critico. Un reattore a letto fluidizzato richiede particelle di dimensioni uniformi e fini per funzionare correttamente. Un forno rotante, d'altra parte, è molto più tollerante e può elaborare materiali più ingombranti e meno uniformi come i rifiuti solidi urbani o i cippato di legno.

Scala di Operazione

I reattori batch sono adatti per applicazioni su piccola scala o di ricerca. Per la produzione industriale ad alto rendimento, sono necessari sistemi continui come letti fluidizzati circolanti, auger o grandi forni rotanti per ottenere economie di scala, nonostante il loro maggiore investimento iniziale.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del reattore dovrebbe essere un riflesso diretto del tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare la produzione di biochar: È necessario un processo di pirolisi lenta, per il quale i reattori a letto fisso più semplici o i robusti forni rotanti sono gli strumenti più efficaci.

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio liquido: È essenziale un processo di pirolisi veloce, che rende i reattori a letto fluidizzato ad alta efficienza o ablativi la scelta superiore grazie alle loro rapide capacità di trasferimento del calore.

- Se il tuo obiettivo principale è la flessibilità operativa e la gestione di materie prime diverse: Considera un reattore ad auger (a coclea) per il suo controllo preciso sul tempo di permanenza o un forno rotante per la sua impareggiabile robustezza e tolleranza ai materiali.

In definitiva, comprendere che la progettazione del reattore ingegnerizza direttamente la miscela finale dei prodotti è la chiave per padroneggiare la tecnologia della pirolisi.

Tabella Riassuntiva:

| Tipo di Reattore | Ideale Per | Caratteristica Chiave | Prodotto Principale |

|---|---|---|---|

| Letto Fisso | Pirolisi Lenta | Funzionamento semplice, batch | Biochar |

| Letto Fluidizzato | Pirolisi Veloce | Trasferimento di calore rapido, alta efficienza | Bio-olio |

| Forno Rotante | Materie Prime Versatili | Funzionamento robusto su larga scala | Biochar / Syngas |

| Auger/Coclea | Controllo Preciso | Tempo di permanenza regolabile | Bio-olio / Biochar |

Pronto a ottimizzare il tuo processo di pirolisi? Il reattore giusto è fondamentale per massimizzare la resa di bio-olio, biochar o syngas. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo di alta qualità su misura per le tue specifiche esigenze di pirolisi. Sia che tu stia passando dalla ricerca alla fase di produzione industriale o ottimizzando un processo industriale, la nostra esperienza garantisce che tu ottenga il controllo preciso e l'efficienza necessari per il successo. Contatta oggi i nostri esperti per discutere come possiamo supportare i requisiti del reattore di pirolisi del tuo laboratorio e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

Domande frequenti

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo