Nella sua essenza, un reattore per pirolisi è un forno specializzato progettato per decomporre termicamente il materiale in assenza di ossigeno. Sebbene esistano molti progetti, sono classificati principalmente non per nome, ma in base a tre principi operativi chiave: come vengono caricati (a batch o continui), come trasferiscono il calore e come gestiscono il materiale durante il processo (ad esempio, fisso, mobile o fluidizzato). I tipi più comuni che incontrerai sono i reattori a letto fisso, a letto fluidizzato e a forno rotante.

Il tipo specifico di reattore per pirolisi non viene scelto a caso; è una diretta conseguenza del risultato desiderato. La progettazione del reattore è ingegnerizzata per controllare la temperatura e il tempo di residenza, che a loro volta determinano se il prodotto primario sarà biochar solido, bio-olio liquido o gas combustibili.

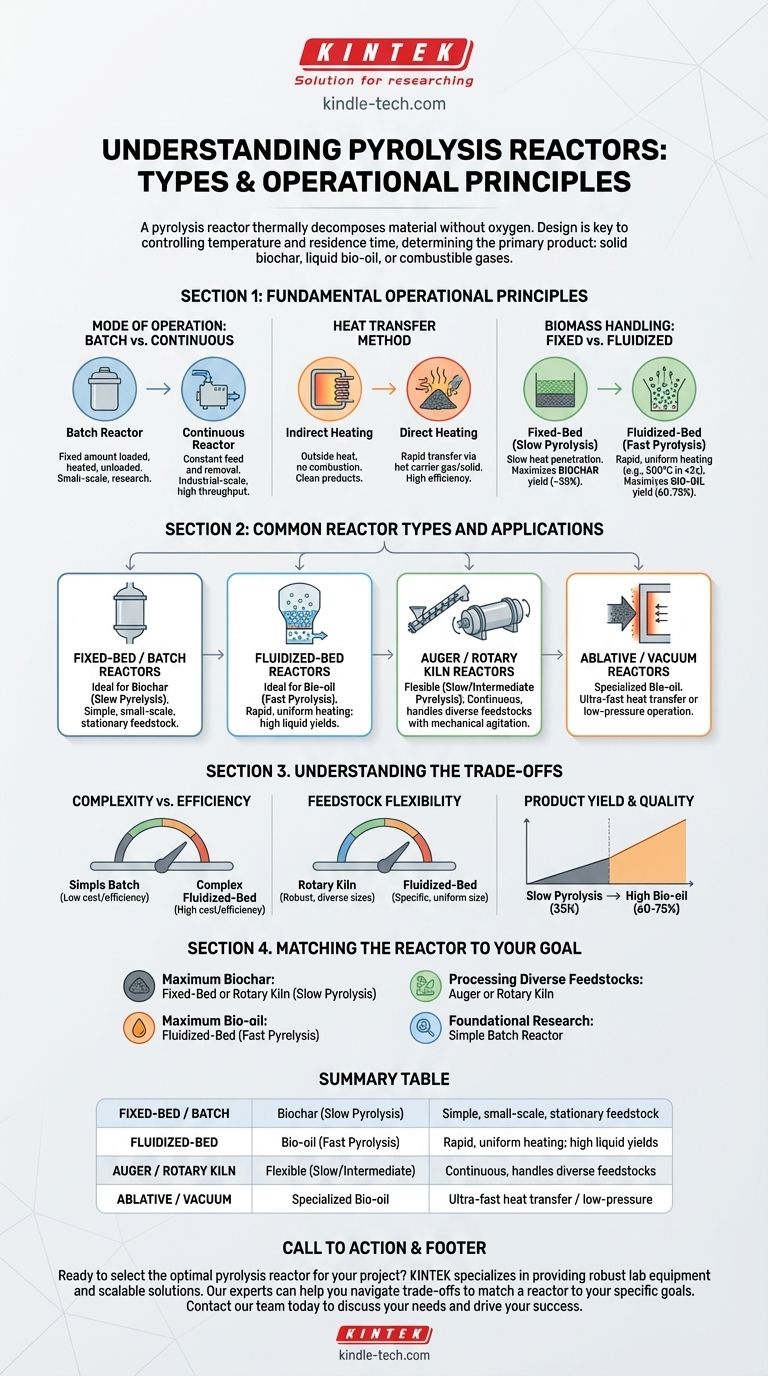

I principi fondamentali della progettazione dei reattori

Per comprendere i diversi "tipi" di reattori, devi prima comprendere i principi ingegneristici che li differenziano. Il nome di un reattore è semplicemente un'etichetta per la sua combinazione unica di questi principi.

Modalità operativa: Batch vs. Continua

I reattori batch (a lotti) sono la forma più semplice. Una quantità fissa di materia prima viene caricata in un recipiente sigillato, riscaldata per una durata prestabilita e quindi i prodotti vengono rimossi prima che inizi il lotto successivo. Questo è comune per la ricerca su scala di laboratorio e per operazioni più piccole.

I reattori continui sono progettati per la produzione su scala industriale. La materia prima viene alimentata costantemente nel sistema e i prodotti vengono rimossi continuamente, consentendo un funzionamento ininterrotto e una maggiore produttività.

Metodo di trasferimento del calore

L'efficienza e la velocità della pirolisi sono dettate dalla rapidità e uniformità con cui il calore viene trasferito alla materia prima.

Il riscaldamento indiretto è il più comune. La camera del reattore viene riscaldata dall'esterno e il calore si trasferisce al materiale tramite conduzione e convezione. Ciò impedisce la combustione e mantiene "puliti" i prodotti risultanti.

Il riscaldamento diretto prevede l'uso di un gas vettore caldo o di un solido (come la sabbia) che viene miscelato direttamente con la materia prima. Ciò consente un trasferimento di calore estremamente rapido, essenziale per alcuni tipi di pirolisi.

Gestione della biomassa: Fissa vs. Fluidizzata

Questa è probabilmente la distinzione più critica, poiché influisce direttamente sulla velocità del processo e sul prodotto risultante.

I reattori a letto fisso, come un semplice sistema batch, mantengono la materia prima ferma. Il calore penetra lentamente nel materiale, rendendo questo design ideale per la pirolisi lenta, dove l'obiettivo è massimizzare la produzione di biochar.

I reattori a letto fluidizzato sospendono le particelle di materia prima in un flusso ad alta velocità di gas caldo. Questa "fluidizzazione" assicura che ogni particella sia circondata dal calore, portando a aumenti di temperatura estremamente rapidi e uniformi. Questo design è lo standard per la pirolisi rapida, che mira a massimizzare la resa di bio-olio liquido.

Tipi comuni di reattori e le loro applicazioni

Tenendo presenti questi principi, i tipi specifici di reattori diventano molto più chiari. Sono semplicemente applicazioni pratiche di questi concetti.

Reattori a letto fisso e batch

Si tratta di semplici recipienti sigillati spesso utilizzati per la pirolisi lenta. Il loro design e funzionamento semplici li rendono ideali per applicazioni su piccola scala o quando l'obiettivo principale è la produzione di biochar di alta qualità.

Reattori a letto fluidizzato

Questi sistemi sono i cavalli di battaglia della pirolisi rapida per la produzione di bio-olio. Forzando un gas caldo attraverso un letto di sabbia e materia prima, ottengono il rapido trasferimento di calore (ad esempio, riscaldamento a 500°C in meno di 2 secondi) necessario per rompere i vapori organici in liquidi prima che possano decomporsi ulteriormente in gas.

Reattori a coclea (Auger) e a forno rotante

Questi sono reattori continui, agitati meccanicamente. Un reattore a coclea utilizza una grande vite per spingere il materiale attraverso un tubo riscaldato, mentre un forno rotante è un grande cilindro rotante. L'agitazione costante assicura un riscaldamento uniforme e li rende molto efficaci nell'elaborazione di materie prime diverse o difficili. Possono essere ottimizzati per la pirolisi lenta o intermedia.

Reattori ablativi e sottovuoto

Questi sono progetti più specializzati. La pirolisi ablativa preme la materia prima contro una superficie calda e mobile, ottenendo un trasferimento di calore ultra-rapido attraverso la forza meccanica. La pirolisi sottovuoto opera a bassa pressione, il che abbassa il punto di ebollizione dei vapori di pirolisi, consentendo la loro rapida rimozione per preservarne la qualità come bio-olio.

Comprendere i compromessi

La scelta di un reattore comporta il bilanciamento di costi, complessità e output desiderato. Non esiste un unico tipo "migliore".

Complessità vs. Efficienza

I reattori batch semplici sono economici da costruire e operare ma sono meno efficienti e hanno una bassa produttività. Sistemi complessi come i reattori a letto fluidizzato circolante offrono un trasferimento di calore e un controllo del prodotto superiori, ma comportano costi di capitale e operativi significativamente più elevati.

Flessibilità della materia prima

Reattori come i forni rotanti sono robusti e possono gestire un'ampia varietà di dimensioni e contenuti di umidità della materia prima. Al contrario, i reattori a letto fluidizzato richiedono dimensioni delle particelle molto specifiche e uniformi per funzionare correttamente, spesso richiedendo una pre-elaborazione estesa del materiale grezzo.

Resa e qualità del prodotto

La progettazione del reattore è il controllo principale per la distribuzione del prodotto. I reattori a pirolisi rapida (a letto fluidizzato, ablativo) sono progettati per massimizzare il bio-olio liquido, spesso con rese del 60-75% in peso. I reattori a pirolisi lenta (a letto fisso) sono progettati per massimizzare il biochar solido, tipicamente con rese intorno al 35%.

Abbinare il reattore al tuo obiettivo

La scelta del reattore dovrebbe essere guidata interamente dal tuo obiettivo primario.

- Se la tua attenzione principale è la massima produzione di biochar: Un processo di pirolisi lenta in un semplice reattore a letto fisso o a forno rotante è il percorso più diretto.

- Se la tua attenzione principale è la massima resa di bio-olio: Devi utilizzare un reattore a pirolisi rapida, con i sistemi a letto fluidizzato che rappresentano la tecnologia più collaudata e comune.

- Se la tua attenzione principale è l'elaborazione di materie prime diverse o non uniformi: I sistemi agitati meccanicamente come i reattori a coclea o a forno rotante offrono la maggiore flessibilità operativa.

- Se la tua attenzione principale è la ricerca fondamentale o i test su piccola scala: Un semplice reattore batch a basso costo fornisce il controllo necessario senza la complessità su scala industriale.

Comprendere questi principi fondamentali ti porta dal semplice elenco dei nomi dei reattori a prendere una decisione ingegneristica informata basata sul tuo obiettivo specifico.

Tabella riepilogativa:

| Tipo di reattore | Ideale per (Prodotto primario) | Caratteristica chiave |

|---|---|---|

| Letto fisso / Batch | Biochar (Pirolisi lenta) | Semplice, piccola scala, materia prima stazionaria |

| Letto fluidizzato | Bio-olio (Pirolisi rapida) | Riscaldamento rapido e uniforme; alte rese di liquido |

| Coclea / Forno rotante | Flessibile (Lenta/Intermedia) | Continuo, gestisce materie prime diverse |

| Ablativo / Sottovuoto | Bio-olio specializzato | Trasferimento di calore ultra-rapido o funzionamento a bassa pressione |

Pronto a selezionare il reattore per pirolisi ottimale per il tuo progetto? Il reattore giusto è fondamentale per raggiungere le rese target di biochar, bio-olio o gas. KINTEK è specializzata nella fornitura di attrezzature da laboratorio robuste e soluzioni scalabili per la ricerca e lo sviluppo della pirolisi. I nostri esperti possono aiutarti a navigare nei compromessi in termini di complessità, efficienza e flessibilità della materia prima per abbinare un reattore al tuo obiettivo specifico. Contatta il nostro team oggi stesso per discutere le esigenze del tuo processo di pirolisi e come le nostre attrezzature possono guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

Domande frequenti

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni