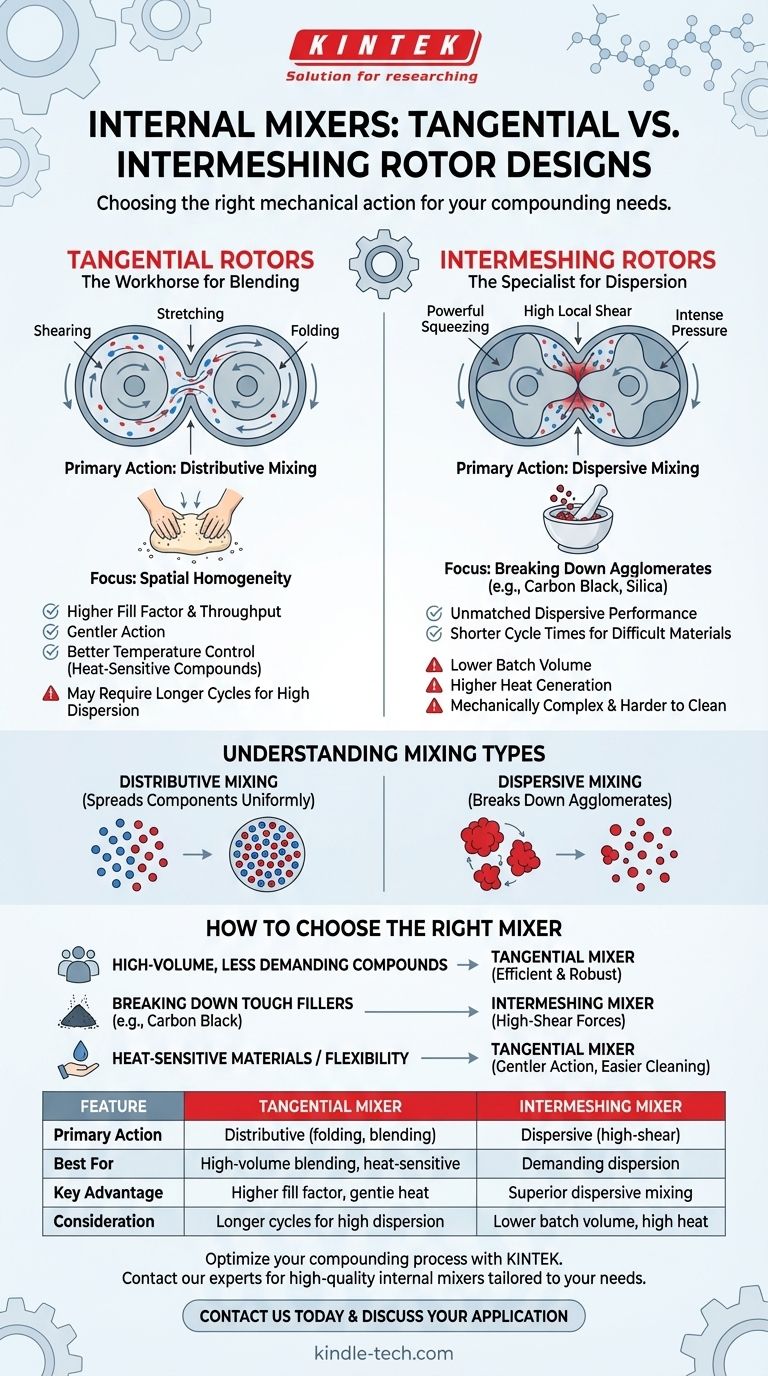

Quando si sceglie un miscelatore interno, la decisione si ridurrà a due design fondamentali. I tipi principali di miscelatori interni sono il design a rotore tangenziale e il design a rotore intermeshing. La differenza fondamentale risiede nel modo in cui i due rotori di miscelazione sono posizionati l'uno rispetto all'altro, il che determina il tipo e l'intensità delle forze applicate al materiale da miscelare.

La scelta tra miscelatori tangenziali e intermeshing non riguarda quale sia "migliore", ma piuttosto l'allineamento dell'azione meccanica specifica del miscelatore con i requisiti del tuo composto. I miscelatori tangenziali eccellono nella piegatura e nella miscelazione, mentre i miscelatori intermeshing sono specialisti nella generazione di forze di taglio elevate per scomporre le particelle.

La Differenza Fondamentale di Design

La geometria e l'interazione dei rotori sono i fattori più critici che definiscono le prestazioni di un miscelatore. Questa differenza meccanica si traduce direttamente nel modo in cui ogni tipo elabora un composto polimerico.

Rotori Tangenziali: Il Cavallo di Battaglia per la Miscelazione

In un design tangenziale, i due rotori ruotano in camere cilindriche separate che sono tangenti l'una all'altra. I rotori non si toccano né si interpenetrano.

L'azione di miscelazione primaria avviene nello spazio, o "nip", tra ciascun rotore e la parete della camera. Il materiale viene continuamente tagliato, allungato e piegato mentre viene tirato attraverso queste zone ad alta pressione.

Questa azione è principalmente distributiva. Pensala come impastare la pasta a mano; stai costantemente piegando e allungando la massa per distribuire uniformemente tutti gli ingredienti.

Rotori Intermeshing: Lo Specialista per la Dispersione

In un design intermeshing, i rotori sono posizionati più vicini tra loro, e i loro lobi o ali sono sagomati per muoversi attraverso lo spazio l'uno dell'altro. Sono sincronizzati per evitare collisioni.

Questo crea una potente azione di compressione e taglio sul materiale intrappolato tra i due rotori stessi. Questo genera uno stress di taglio locale estremamente elevato.

Questa azione è principalmente dispersiva. È analoga all'uso di un mortaio e pestello, dove l'obiettivo è macinare e frantumare gli agglomerati sotto una pressione intensa e localizzata.

Prestazioni: Miscelazione Dispersiva vs. Distributiva

Comprendere il tipo di miscelazione richiesto dal tuo composto è fondamentale per selezionare l'attrezzatura giusta. Questi due concetti sono centrali per l'intero campo del compounding.

Cos'è la Miscelazione Distributiva?

La miscelazione distributiva si concentra sul raggiungimento dell'omogeneità spaziale. Il suo obiettivo è distribuire uniformemente i componenti minori (come oli, agenti vulcanizzanti o alcuni riempitivi) all'interno della matrice polimerica.

Essa cambia la posizione delle particelle ma non ne riduce significativamente le dimensioni. I miscelatori tangenziali, con la loro potente azione di piegatura e riorientamento, sono molto efficaci in questo compito.

Cos'è la Miscelazione Dispersiva?

La miscelazione dispersiva si concentra sulla scomposizione di agglomerati coesivi di riempitivi, come il nero di carbonio o la silice, in particelle più piccole e discrete.

Ciò richiede la generazione di alti livelli di stress per superare le forze che tengono insieme le particelle di riempitivo. L'intenso taglio localizzato di un miscelatore intermeshing è specificamente progettato per fornire queste forze.

Comprendere i Compromessi

Nessun design è universalmente superiore. La scelta ottimale dipende interamente dal tuo materiale, processo e obiettivi del prodotto finale. Ognuno ha vantaggi e limitazioni distinti.

Considerazioni sui Miscelatori Tangenziali

I miscelatori tangenziali spesso consentono un fattore di riempimento più elevato, il che significa che più materiale può essere lavorato per lotto, aumentando potenzialmente la produttività.

La loro azione di miscelazione tende ad essere più delicata e può offrire un migliore controllo della temperatura, il che è un vantaggio significativo per i composti sensibili al calore che potrebbero bruciare sotto un taglio elevato.

Tuttavia, potrebbero avere difficoltà a raggiungere i più alti livelli di dispersione richiesti per applicazioni esigenti, a volte rendendo necessari cicli di miscelazione più lunghi per compensare.

Considerazioni sui Miscelatori Intermeshing

I miscelatori intermeshing offrono prestazioni di miscelazione dispersiva ineguagliabili, raggiungendo spesso gli obiettivi di qualità in tempi di ciclo più brevi per materiali difficili da disperdere.

Questa alta efficienza ha un costo. Tipicamente hanno un volume di lotto inferiore e l'intenso taglio può generare un calore significativo, aumentando il rischio di degradazione del materiale se non controllato attentamente.

Sono anche meccanicamente più complessi e possono essere più difficili da pulire a fondo tra un lotto e l'altro, il che è una considerazione per i produttori che lavorano con molti composti diversi.

Come Scegliere il Miscelatore Giusto per il Tuo Composto

La tua scelta dovrebbe essere un riflesso diretto del tuo obiettivo primario di compounding.

- Se il tuo obiettivo principale è la produzione ad alto volume e la miscelazione distributiva di composti meno esigenti: Un miscelatore tangenziale è tipicamente la scelta più efficiente e robusta.

- Se il tuo obiettivo principale è la scomposizione di riempitivi difficili come il nero di carbonio per applicazioni ad alte prestazioni: Un miscelatore intermeshing fornirà le necessarie forze di taglio elevate per una dispersione superiore.

- Se stai lavorando con materiali sensibili al calore o richiedi la massima flessibilità da lotto a lotto: L'azione più delicata e la pulizia più facile di un miscelatore tangenziale potrebbero essere preferibili.

Comprendere la differenza fondamentale nel design del rotore ti consente di selezionare lo strumento preciso necessario per raggiungere i tuoi obiettivi specifici di compounding.

Tabella Riepilogativa:

| Caratteristica | Miscelatore Tangenziale | Miscelatore Intermeshing |

|---|---|---|

| Azione di Miscelazione Primaria | Distributiva (piegatura, miscelazione) | Dispersiva (alto taglio, scomposizione delle particelle) |

| Ideale per | Miscelazione ad alto volume, materiali sensibili al calore | Dispersione esigente (es. nero di carbonio) |

| Vantaggio Chiave | Fattore di riempimento più elevato, generazione di calore più delicata | Miscelazione dispersiva superiore, cicli più brevi |

| Considerazione | Potrebbe richiedere cicli più lunghi per alta dispersione | Volume di lotto inferiore, maggiore generazione di calore |

Ottimizza il tuo processo di compounding con l'attrezzatura giusta. La selezione del miscelatore interno corretto è fondamentale per raggiungere gli obiettivi di qualità e prestazioni del tuo prodotto. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi miscelatori interni personalizzati per le tue specifiche esigenze di polimeri e scienza dei materiali. I nostri esperti possono aiutarti a scegliere la soluzione perfetta per una miscelazione efficiente o una dispersione ad alto taglio. Contattaci oggi stesso per discutere la tua applicazione e ottenere una raccomandazione personalizzata! Contattaci tramite il nostro modulo di contatto

Guida Visiva

Prodotti correlati

- Agitatore Vortex da Laboratorio Agitatore Orbitale Agitatore Multifunzionale a Rotazione e Oscillazione

- Agitatore orbitale oscillante da laboratorio

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Omogeneizzatore ad Alto Taglio per Applicazioni Farmaceutiche e Cosmetiche

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

Domande frequenti

- Quali sono le funzioni primarie di un agitatore orbitale da laboratorio durante i test BMP? Massimizzare l'accuratezza della resa di metano

- In che modo un agitatore da laboratorio influenza la qualità del prodotto MOF? Padroneggia la precisione nella sintesi non solvotermica

- Qual è la differenza tra uno shaker e un vortex? Scegli il miscelatore giusto per il flusso di lavoro del tuo laboratorio

- In che modo un sistema di agitazione ad alta efficienza affronta le sfide tecniche della viscosità dei solventi? Pretrattamento Master.

- Qual è la funzione di un agitatore da laboratorio durante gli esperimenti di adsorbimento in batch? Ottimizzare la ricerca cinetica sulla cenere volante