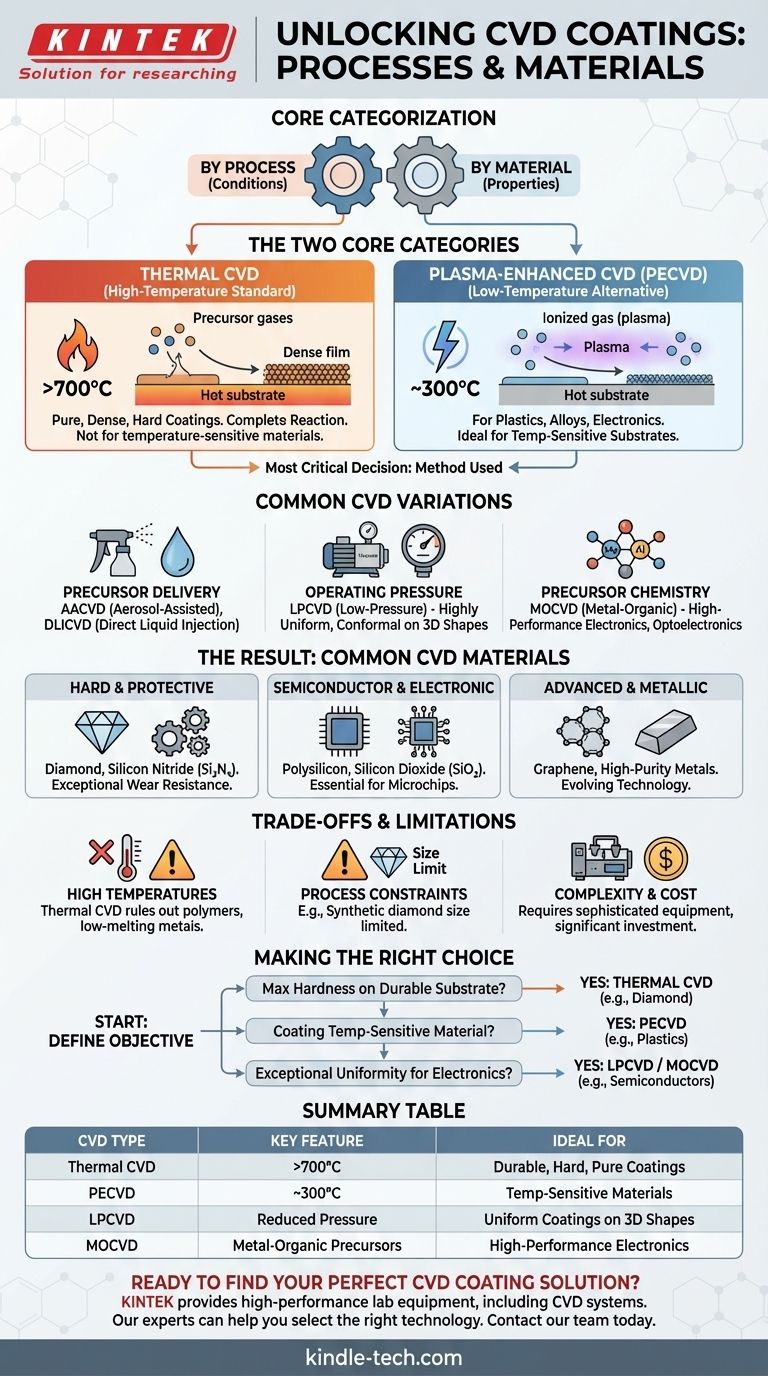

Alla sua base, la Deposizione Chimica da Vapore (CVD) è categorizzata in due modi principali: in base al processo utilizzato per creare il rivestimento e in base al materiale finale che viene depositato. Il processo detta le condizioni richieste, come temperatura e pressione, mentre il materiale determina le proprietà finali del rivestimento, come durezza o conduttività.

La distinzione più critica nella CVD non è il materiale del rivestimento stesso, ma il metodo utilizzato per applicarlo. La scelta tra CVD Termico ad alta temperatura e CVD Potenziato al Plasma (PECVD) a bassa temperatura è la decisione fondamentale che determina quali materiali possono essere rivestiti e quali proprietà possono essere raggiunte.

Le Due Categorie Principali di Processi CVD

Comprendere la CVD inizia con i due approcci dominanti per avviare la reazione chimica che forma il rivestimento. Questa scelta è principalmente guidata dalla sensibilità alla temperatura del substrato da rivestire.

CVD Termico: Lo Standard ad Alta Temperatura

Il CVD termico è il metodo tradizionale. Utilizza calore elevato, spesso superiore a 700°C, per fornire l'energia necessaria affinché i gas precursori reagiscano e si decompongano, formando un film solido sul substrato.

Questo processo è apprezzato per la produzione di rivestimenti eccezionalmente puri, densi e duri. L'alta temperatura garantisce una reazione chimica completa.

CVD Potenziato al Plasma (PECVD): L'Alternativa a Bassa Temperatura

Il CVD Potenziato al Plasma, o PECVD, utilizza un campo elettrico per generare un plasma (un gas ionizzato). Questo plasma altamente reattivo fornisce l'energia per guidare la reazione chimica invece del calore elevato.

Poiché opera a temperature molto più basse, tipicamente intorno ai 300°C, il PECVD è ideale per rivestire materiali che non possono sopportare il calore intenso del CVD termico, come plastiche o alcune leghe metalliche.

Variazioni Comuni nei Metodi CVD

Oltre alla distinzione fondamentale tra termico e plasma, esistono diversi metodi CVD specializzati, tipicamente denominati per il loro approccio unico all'energia, alla pressione o alla chimica.

Basato sulla Consegna del Precursore

Il CVD Assistito da Aerosol (AACVD) utilizza un aerosol per trasportare il precursore chimico, semplificandone il trasporto nella camera di reazione.

Il CVD a Iniezione Diretta di Liquido (DLICVD) prevede l'iniezione di un precursore liquido direttamente in una camera riscaldata, dove vaporizza poco prima della deposizione.

Basato sulla Pressione Operativa

Il CVD a Bassa Pressione (LPCVD) viene condotto a pressione ridotta. Ciò consente alle molecole di gas di viaggiare più lontano, risultando in rivestimenti altamente uniformi e conformi che possono coprire uniformemente forme complesse e tridimensionali.

Basato sulla Chimica del Precursore

Il CVD Metallo-Organico (MOCVD) è un sottoinsieme specifico di CVD che utilizza composti metallo-organici come gas precursori. Questa tecnica è cruciale per la produzione di componenti elettronici e optoelettronici ad alte prestazioni.

Il Risultato: Materiali Comuni per Rivestimenti CVD

Il processo scelto è un mezzo per un fine: depositare un materiale specifico con le proprietà desiderate. La CVD può produrre una gamma incredibilmente ampia di rivestimenti ad alte prestazioni.

Rivestimenti Duri e Protettivi

Il Diamante e il Nitrido di Silicio (Si₃N₄) sono due dei rivestimenti duri più comuni. Forniscono un'eccezionale resistenza all'usura e sono frequentemente utilizzati su utensili meccanici e altri componenti soggetti ad attrito.

Materiali Semiconduttori ed Elettronici

La CVD è fondamentale per l'industria elettronica. I film di Polisilicio e Diossido di Silicio (SiO₂) vengono depositati come strati essenziali nella fabbricazione di microchip e transistor.

Rivestimenti Avanzati e Metallici

La tecnologia continua ad evolversi, consentendo la creazione di materiali avanzati come il Grafene e i nanoribbon di Grafene. Viene anche utilizzata per depositare film altamente puri di vari metalli.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, la tecnologia CVD non è priva di sfide. Comprendere obiettivamente queste limitazioni è fondamentale per la sua applicazione di successo.

La Sfida delle Alte Temperature

La limitazione principale del CVD Termico è la sua dipendenza dal calore estremo. Ciò esclude completamente il suo utilizzo su molti polimeri, dispositivi elettronici completamente assemblati e metalli a basso punto di fusione.

Limitazioni Intrinseche del Processo

Alcuni processi hanno vincoli molto specifici. Ad esempio, i metodi CVD per la creazione di diamanti sintetici sono attualmente limitati nella dimensione massima del diamante che possono produrre, spesso non superando i 3,2 carati.

Complessità e Costo del Processo

La CVD non è un semplice processo di rivestimento come la verniciatura. Richiede sofisticate camere a vuoto, precisi sistemi di gestione dei gas e complesse fonti di energia, rendendo significativo l'investimento iniziale in attrezzature.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'approccio CVD giusto dipende interamente dal tuo obiettivo specifico, bilanciando le esigenze del materiale del substrato con il risultato desiderato del rivestimento.

- Se il tuo obiettivo primario è la massima durezza e purezza su un substrato durevole: Il CVD termico è la scelta superiore per materiali come il diamante e il nitruro di silicio, a condizione che il componente sottostante possa resistere al calore.

- Se il tuo obiettivo primario è rivestire un materiale sensibile alla temperatura: Il CVD Potenziato al Plasma (PECVD) è la soluzione definitiva, consentendo rivestimenti avanzati su plastiche, elettronica complessa e alcune leghe.

- Se il tuo obiettivo primario è un'eccezionale uniformità per l'elettronica complessa: Metodi specializzati come il CVD a Bassa Pressione (LPCVD) e il CVD Metallo-Organico (MOCVD) sono gli standard industriali per la costruzione di dispositivi semiconduttori.

In definitiva, la scelta del rivestimento CVD giusto è una questione di abbinare le capacità del processo ai limiti del tuo materiale e ai tuoi obiettivi di prestazione finali.

Tabella Riepilogativa:

| Tipo di CVD | Caratteristica Chiave | Ideale Per |

|---|---|---|

| CVD Termico | Processo ad alta temperatura (>700°C) | Substrati durevoli che necessitano di rivestimenti duri e puri (es. diamante, nitruro di silicio) |

| CVD Potenziato al Plasma (PECVD) | Processo a bassa temperatura (~300°C) | Materiali sensibili alla temperatura (es. plastiche, elettronica) |

| CVD a Bassa Pressione (LPCVD) | Opera a pressione ridotta | Rivestimenti altamente uniformi su forme 3D complesse (es. semiconduttori) |

| CVD Metallo-Organico (MOCVD) | Utilizza precursori metallo-organici | Componenti elettronici e optoelettronici ad alte prestazioni |

Pronto a trovare la soluzione di rivestimento CVD perfetta per il tuo substrato specifico e i tuoi obiettivi di prestazione? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi sistemi CVD su misura per applicazioni che vanno dai rivestimenti duri alla fabbricazione di semiconduttori. I nostri esperti possono aiutarti a selezionare la tecnologia giusta per migliorare la durabilità, la conduttività o la funzionalità dei tuoi materiali. Contatta il nostro team oggi per discutere le tue esigenze di progetto e scoprire come le nostre soluzioni possono guidare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni