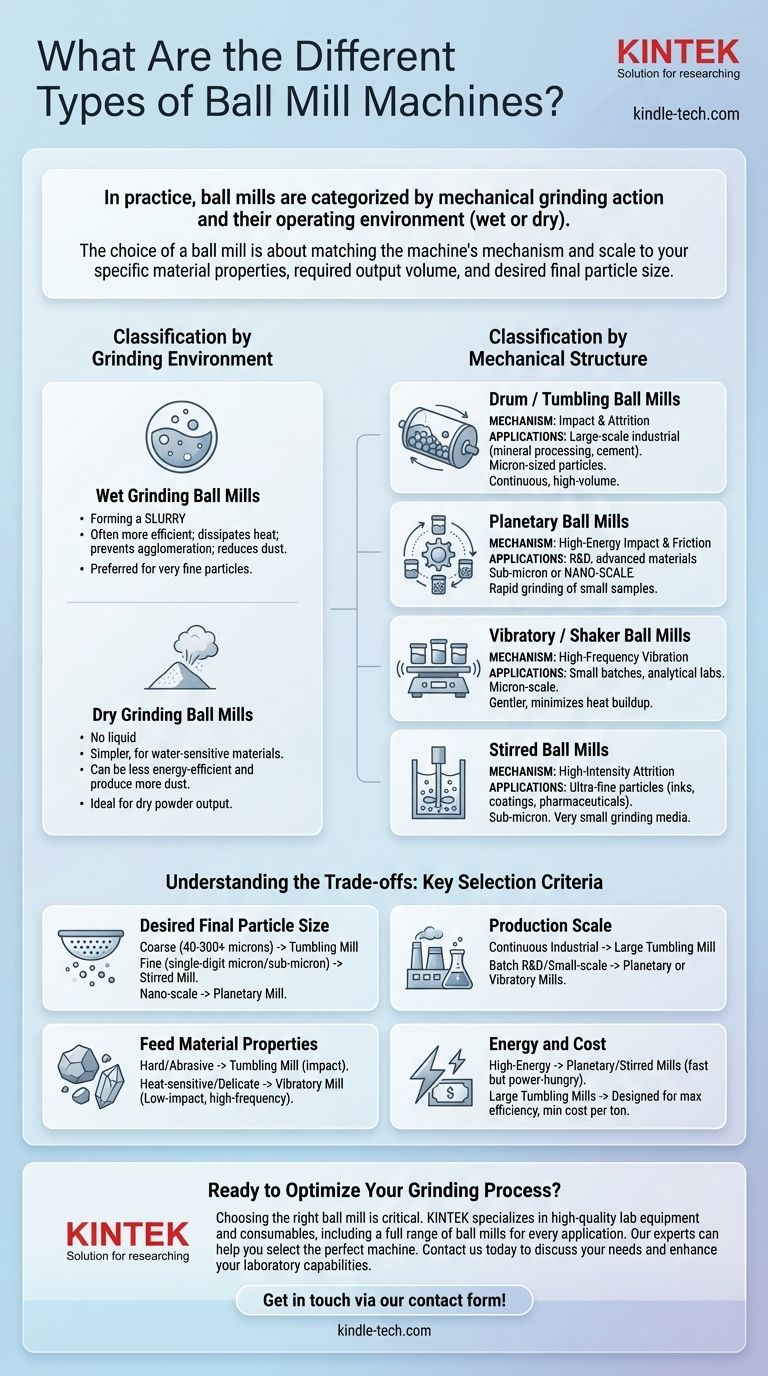

In pratica, i mulini a sfere sono principalmente categorizzati in base alla loro azione meccanica di macinazione e al loro ambiente operativo (a umido o a secco). I principali tipi strutturali includono mulini a tamburo (o a rotazione), mulini planetari ad alta energia, mulini vibranti e mulini agitati, ciascuno progettato per applicare forza in un modo distinto per raggiungere un obiettivo specifico di riduzione delle dimensioni delle particelle.

La scelta di un mulino a sfere non riguarda la ricerca del tipo "migliore", ma l'abbinamento del meccanismo e della scala della macchina alle proprietà specifiche del materiale, al volume di produzione richiesto e alla dimensione finale desiderata delle particelle.

Classificazione per ambiente di macinazione

La prima distinzione importante è se il processo di macinazione avviene in una sospensione liquida o in uno stato secco. Questa scelta influisce fondamentalmente sull'efficienza, sulla contaminazione e sulle caratteristiche del prodotto finale.

Mulini a sfere per macinazione a umido

La macinazione a umido comporta la miscelazione del materiale con un liquido, tipicamente acqua, per formare una sospensione. Questo metodo è spesso più efficiente della macinazione a secco.

Il mezzo liquido aiuta a dissipare il calore, impedisce al materiale di agglomerarsi o di attaccarsi alle pareti del mulino e riduce la polvere aerodispersa. È il metodo preferito per produrre particelle molto fini ed è essenziale quando anche le fasi di lavorazione successive sono a umido.

Mulini a sfere per macinazione a secco

La macinazione a secco viene eseguita senza alcun liquido. Questo approccio è più semplice e necessario per i materiali sensibili o che reagiscono con l'acqua.

Sebbene possa essere meno efficiente dal punto di vista energetico e produrre più polvere, la macinazione a secco è ideale quando il prodotto finale deve essere una polvere secca. Questi mulini spesso incorporano sistemi di classificazione ad aria per separare le particelle quando raggiungono la dimensione target.

Classificazione per struttura meccanica

Il design fisico del mulino determina come l'energia viene trasferita ai mezzi di macinazione e, di conseguenza, al materiale in lavorazione. Questo è il fattore più critico che influenza la velocità di macinazione e la dimensione finale delle particelle.

Mulini a tamburo / a rotazione

Questo è il tipo classico e più comune utilizzato nelle applicazioni industriali su larga scala, come la lavorazione dei minerali e la produzione di cemento. Un cilindro orizzontale ruota, facendo sì che i mezzi di macinazione (sfere d'acciaio o ciottoli ceramici) rotolino e cadano a cascata.

La macinazione avviene attraverso due meccanismi primari: impatto (sfere che cadono dalla parte superiore della rotazione) e attrito (sfere che sfregano l'una contro l'altra e contro il materiale). Sono cavalli da battaglia progettati per la produzione continua e ad alto volume di particelle di dimensioni micrometriche.

Mulini a sfere planetari

I mulini planetari sono macchine da laboratorio ad alta energia utilizzate per la macinazione rapida di piccoli campioni fino alla scala sub-micronica o addirittura nanometrica. I vasi di macinazione sono montati su una "ruota solare" rotante e ruotano contemporaneamente sui propri assi, ma in direzione opposta.

Questo movimento combinato crea forze centrifughe estremamente elevate, con conseguenti impatti e attriti potenti. L'elevato apporto energetico consente una macinazione molto più rapida e fine rispetto a un mulino a tamburo convenzionale, rendendolo ideale per la ricerca e sviluppo e la sintesi di materiali avanzati.

Mulini a sfere vibranti / a scuotimento

In un mulino vibrante, la camera di macinazione non viene ruotata ma è invece soggetta a vibrazioni ad alta frequenza. Questa agitazione mantiene i mezzi di macinazione in costante movimento, creando numerosi impatti a bassa energia.

Questo metodo è altamente efficace per lotti più piccoli ed è più delicato della macinazione planetaria, il che aiuta a minimizzare l'accumulo di calore e i potenziali cambiamenti alla struttura cristallina del materiale. Sono spesso utilizzati per la preparazione di campioni nei laboratori analitici.

Mulini a sfere agitati

I mulini agitati, noti anche come mulini attritori, sono progettati per produrre particelle ultrafini in modo efficiente. A differenza dei mulini a tamburo dove l'energia è limitata dalla gravità, questi mulini utilizzano un albero agitatore centrale con bracci o dischi per agitare i mezzi di macinazione ad alta velocità.

Questo disaccoppia l'apporto energetico dalla velocità di rotazione del mulino, consentendo l'uso di mezzi di macinazione molto piccoli (fino a frazioni di millimetro). Il risultato è un campo di attrito ad alta densità eccezionalmente efficace per la creazione di sospensioni fini per inchiostri, rivestimenti e prodotti farmaceutici.

Comprendere i compromessi: Criteri chiave di selezione

La scelta del mulino giusto implica un equilibrio tra prestazioni e vincoli operativi. Non esiste un'unica soluzione migliore; ci sono solo scelte ottimali per obiettivi specifici.

Dimensione finale desiderata delle particelle

Questo è il fattore più importante. Per la macinazione grossolana (ad esempio, 40-300 micron), un mulino a sfere a tamburo è standard. Per la macinazione fine nell'intervallo di micron a cifra singola o sub-micron, un mulino agitato è più efficiente. Per particelle su scala nanometrica in un ambiente di laboratorio, è necessario un mulino planetario.

Scala di produzione

Per la produzione industriale continua, 24 ore su 24, 7 giorni su 7, misurata in tonnellate all'ora, i grandi mulini a sfere a tamburo sono l'unica opzione praticabile. Per la ricerca e sviluppo basata su lotti, la preparazione di campioni o la produzione specializzata su piccola scala, i mulini planetari o vibranti sono molto più pratici.

Proprietà del materiale di alimentazione

Materiali molto duri e abrasivi spesso richiedono l'elevata energia d'impatto dei mezzi d'acciaio in un mulino a tamburo. Materiali sensibili al calore o cristallini delicati beneficiano dell'azione a basso impatto e alta frequenza di un mulino vibrante.

Energia e costi

I mulini ad alta energia come quelli planetari e agitati sono estremamente veloci ma consumano una notevole quantità di energia rispetto al loro piccolo volume. I grandi mulini a tamburo sono progettati per la massima efficienza energetica su lunghe e continue tirature, minimizzando il costo per tonnellata di materiale lavorato.

Fare la scelta giusta per il tuo obiettivo

Seleziona la tua attrezzatura definendo prima il tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione industriale su larga scala (ad esempio, mineraria o cemento): La tua scelta predefinita è un mulino a sfere a tamburo continuo, a umido o a secco.

- Se il tuo obiettivo principale è la ricerca e sviluppo rapida e il raggiungimento di dimensioni nanometriche: Un mulino a sfere planetario è lo strumento essenziale per il tuo laboratorio.

- Se il tuo obiettivo principale è la produzione di materiale ultrafine in una sospensione acquosa: Un mulino a media agitata offre la migliore efficienza e controllo delle dimensioni delle particelle.

- Se il tuo obiettivo principale è la preparazione di piccoli lotti in laboratorio con contaminazione o calore minimi: Un mulino vibrante a scuotimento è una scelta eccellente ed economica.

In definitiva, comprendere il distinto meccanismo di trasferimento di energia di ogni tipo di mulino ti consente di selezionare lo strumento preciso per il tuo compito di lavorazione del materiale.

Tabella riassuntiva:

| Tipo di mulino | Meccanismo primario | Dimensione ideale delle particelle | Applicazione tipica |

|---|---|---|---|

| Mulino a tamburo / a rotazione | Impatto e attrito | 40-300+ micron | Produzione industriale su larga scala (es. mineraria, cemento) |

| Mulino a sfere planetario | Impatto ad alta energia | Da sub-micron a nano-scala | R&D, sintesi di materiali avanzati |

| Mulino vibrante / a scuotimento | Vibrazione ad alta frequenza | Scala micrometrica | Preparazione di piccoli lotti in laboratorio, materiali termosensibili |

| Mulino agitato / attritore | Attrito ad alta intensità | Ultrafine (sub-micron) | Macinazione a umido per inchiostri, rivestimenti, prodotti farmaceutici |

Pronto a ottimizzare il tuo processo di macinazione?

Scegliere il mulino a sfere giusto è fondamentale per raggiungere la dimensione delle particelle desiderata e massimizzare l'efficienza. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusa una gamma completa di mulini a sfere per ogni applicazione. I nostri esperti possono aiutarti a selezionare la macchina perfetta per il tuo materiale specifico e i tuoi obiettivi di produzione.

Contattaci oggi stesso per discutere le tue esigenze e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio e far progredire la tua ricerca. Mettiti in contatto tramite il nostro modulo di contatto!

Guida Visiva

Prodotti correlati

- Mulino a Sfere Vibrazionale ad Alta Energia per Uso di Laboratorio

- Mulino a Sfere da Laboratorio ad Alta Energia Tipo a Doppio Serbatoio

- Mulino a Sfere Laboratorio Vibrante ad Alta Energia Tipo Monotank

- Mulino a Sfere Vibrazionale Ibrido ad Alta Energia per Uso di Laboratorio

- Mulino da laboratorio con vaso e sfere in agata

Domande frequenti

- Cos'è la macinazione a getto? Ottieni purezza ultrafine delle particelle e stabilità termica nel tuo laboratorio

- Perché sono necessarie agitatori da laboratorio con regolazione di velocità multi-stadio nella SSF? Ottimizzare la Liqueificazione della Polpa & la Vitalità Cellulare

- Come funziona un mulino di macinazione? Una guida alla frantumazione, macinazione e polverizzazione

- Perché è necessario un mulino a palle da laboratorio per le polveri di leghe Fe-Cr-Mn-Mo-N? Sblocca la sintesi di leghe ad alte prestazioni

- Qual è la differenza tra un macinatore (grinder) e un polverizzatore (pulverizer)? Una guida alla dimensione delle particelle e all'efficienza

- Qual è l'uso di un micro-polverizzatore? Ottenere una macinazione fine per alimenti, prodotti farmaceutici e prodotti chimici

- Qual è la dimensione di un mulino miscelatore da laboratorio? Una guida per abbinare la capacità alla tua applicazione

- Qual è la funzione di un mortaio e pestello di agata? Garantire la purezza nella sintesi di elettroliti allo stato solido alogenuro