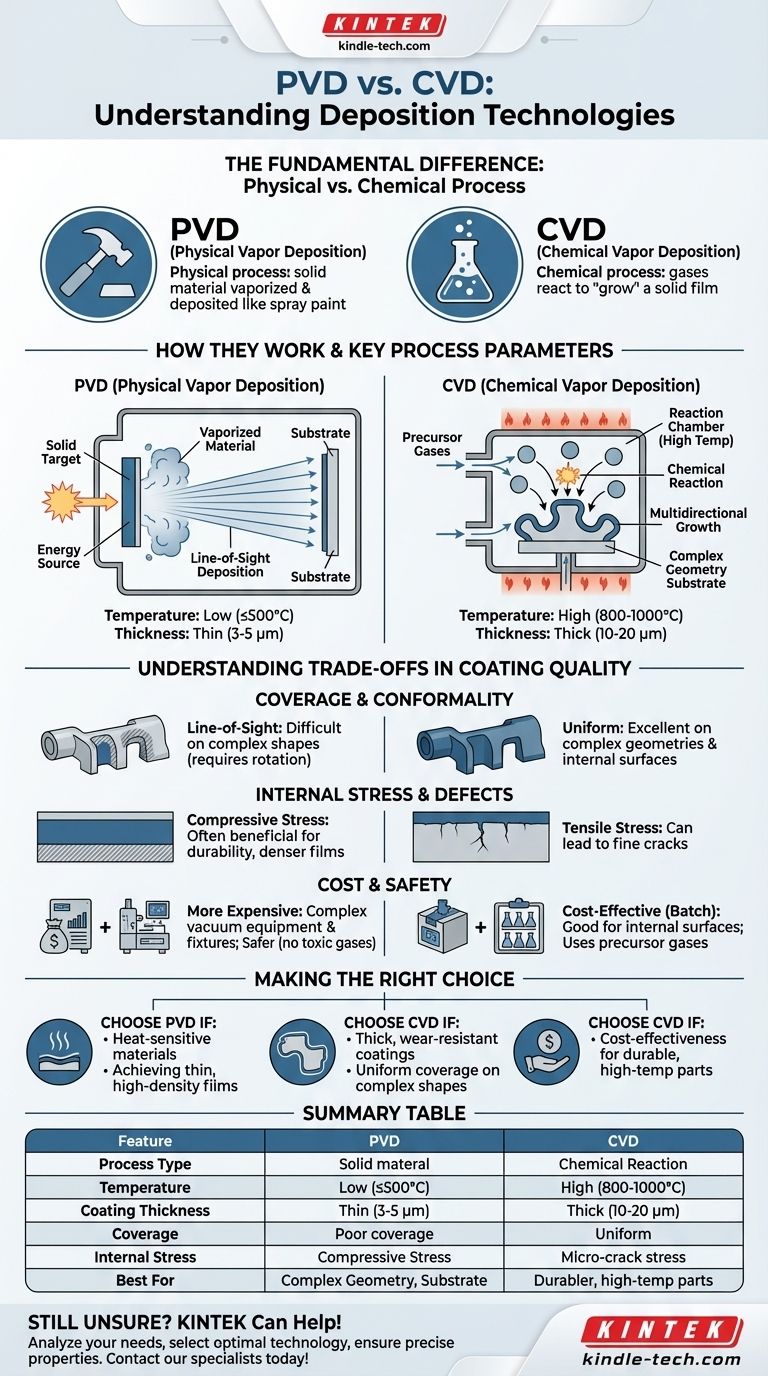

In sostanza, la differenza è nel nome. La deposizione fisica da fase vapore (PVD) è un processo fisico in cui un materiale solido viene vaporizzato e poi depositato su un substrato, in modo simile alla verniciatura a spruzzo a livello microscopico. Al contrario, la deposizione chimica da fase vapore (CVD) è un processo chimico in cui i gas reagiscono all'interno di una camera per formare un film solido che "cresce" sulla superficie del substrato.

La scelta tra PVD e CVD è un compromesso ingegneristico fondamentale. Impone una decisione tra la precisione a bassa temperatura del PVD per i materiali sensibili e la copertura completa ad alta temperatura del CVD per geometrie complesse.

La Differenza Fondamentale: Processo Fisico vs. Chimico

La distinzione più critica risiede nel modo in cui il materiale di rivestimento arriva e si forma sulla superficie del pezzo. Questa singola differenza determina quasi tutte le altre proprietà e limitazioni dei due metodi.

Come Funziona il PVD: Deposizione a Linea di Vista

Nel PVD, un materiale bersaglio solido viene bombardato con energia (come un arco ad alta corrente) all'interno di una camera a vuoto. Questo vaporizza il materiale in un plasma.

Questo materiale vaporizzato viaggia quindi in linea retta e si condensa sul substrato, formando un film sottile e duro. Poiché si tratta di un processo a linea di vista, qualsiasi area non direttamente esposta alla sorgente non verrà rivestita.

Come Funziona il CVD: Reazione Chimica e Crescita

Il CVD comporta l'introduzione di uno o più gas precursori in una camera di reazione ad alta temperatura.

Questi gas si decompongono e reagiscono tra loro e con il substrato, formando un rivestimento solido che si accumula su tutte le superfici esposte. Questo è un processo multidirezionale, poiché i gas circondano il pezzo, consentendo al film di crescere uniformemente anche in aree complesse.

Parametri Chiave del Processo a Confronto

La meccanica di ciascun processo porta a condizioni operative molto diverse, che a loro volta influenzano il prodotto finale e i materiali con cui si può lavorare.

Temperatura di Lavorazione

Il CVD è un processo ad alta temperatura, che opera tipicamente tra 800°C e 1000°C. Questo calore è necessario per guidare le reazioni chimiche.

Il PVD è un processo a bassa temperatura al confronto, che funziona intorno ai 500°C o anche meno. Ciò lo rende adatto per rivestire materiali che non possono sopportare il calore estremo del CVD.

Spessore del Rivestimento

Il CVD è generalmente utilizzato per creare rivestimenti più spessi, spesso nell'intervallo da 10 a 20 micrometri (μm).

Il PVD produce film più sottili, tipicamente tra 3 e 5 micrometri (μm). I film risultanti sono molto densi e ultra-duri.

Comprendere i Compromessi nella Qualità del Rivestimento

Nessun metodo è intrinsecamente superiore; offrono semplicemente vantaggi e svantaggi diversi in base ai requisiti dell'applicazione finale.

Copertura e Conformità

Il CVD fornisce una copertura eccellente e uniforme su pezzi con geometrie complesse, inclusi fori profondi e pareti interne. Il processo a base di gas assicura che il film cresca ovunque.

La natura a linea di vista del PVD rende difficile rivestire uniformemente forme complesse. I pezzi spesso devono essere ruotati su attrezzature complesse per garantire una copertura adeguata, il che aumenta i costi e la complessità.

Tensione Interna e Difetti

L'alto calore del CVD può causare l'accumulo di tensione di trazione nel rivestimento man mano che il pezzo si raffredda. Questa tensione può talvolta portare alla formazione di crepe sottili.

Il processo a temperatura più bassa del PVD si traduce in una tensione di compressione, che è spesso vantaggiosa per la durata e le prestazioni. I rivestimenti PVD sono anche generalmente più densi e presentano meno vuoti rispetto ai rivestimenti CVD.

Costo e Sicurezza

Il CVD è spesso più conveniente per l'elaborazione a lotti ed è altamente affidabile per il rivestimento di superfici interne.

Il PVD può essere più costoso a causa delle complesse apparecchiature a vuoto e dei processi di carico e fissaggio intricati richiesti. Tuttavia, il PVD evita i gas precursori tossici spesso utilizzati nel CVD, rendendolo un processo più sicuro da maneggiare.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia corretta richiede una chiara comprensione dei requisiti non negoziabili del tuo progetto, dal materiale del substrato all'ambiente operativo del pezzo finale.

- Se la tua attenzione principale è il rivestimento di materiali sensibili al calore o il raggiungimento di un film sottile e ad alta densità: il PVD è la scelta superiore grazie alle sue temperature di processo significativamente più basse.

- Se la tua attenzione principale è ottenere un rivestimento spesso, resistente all'usura e uniforme su forme complesse con caratteristiche interne: il CVD è il chiaro vincitore perché il suo processo chimico riveste uniformemente tutte le superfici esposte.

- Se la tua attenzione principale è l'efficacia in termini di costi per parti durevoli che possono resistere ad alte temperature: il CVD offre spesso una soluzione più economica con eccellenti proprietà di rivestimento.

Comprendere questi principi fondamentali ti consente di selezionare la giusta tecnologia di deposizione non in base alla preferenza, ma in base alle esigenze specifiche della tua sfida ingegneristica.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Fase Vapore) | CVD (Deposizione Chimica da Fase Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (vaporizzazione) | Chimico (reazione di gas) |

| Temperatura | Bassa (≤500°C) | Alta (800-1000°C) |

| Spessore del Rivestimento | Sottile (3-5 μm) | Spesso (10-20 μm) |

| Copertura | Linea di vista (richiede rotazione) | Uniforme (copre geometrie complesse) |

| Tensione Interna | Compressiva | Di Trazione |

| Ideale per | Materiali sensibili al calore, film sottili e densi | Forme complesse, superfici interne, lavorazione a lotti |

Ancora incerto su quale tecnologia di rivestimento sia giusta per il tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo, inclusi sistemi PVD e CVD personalizzati per le tue specifiche esigenze di ricerca e produzione. I nostri esperti possono aiutarti a:

- Analizzare il tuo materiale substrato e i requisiti di rivestimento

- Selezionare la tecnologia di deposizione ottimale per il tuo budget e i tuoi obiettivi

- Garantire che tu ottenga le proprietà del film precise richieste dalla tua applicazione

Lascia che KINTEK potenzi le tue sfide ingegneristiche con la giusta soluzione di rivestimento. Contatta oggi i nostri specialisti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura