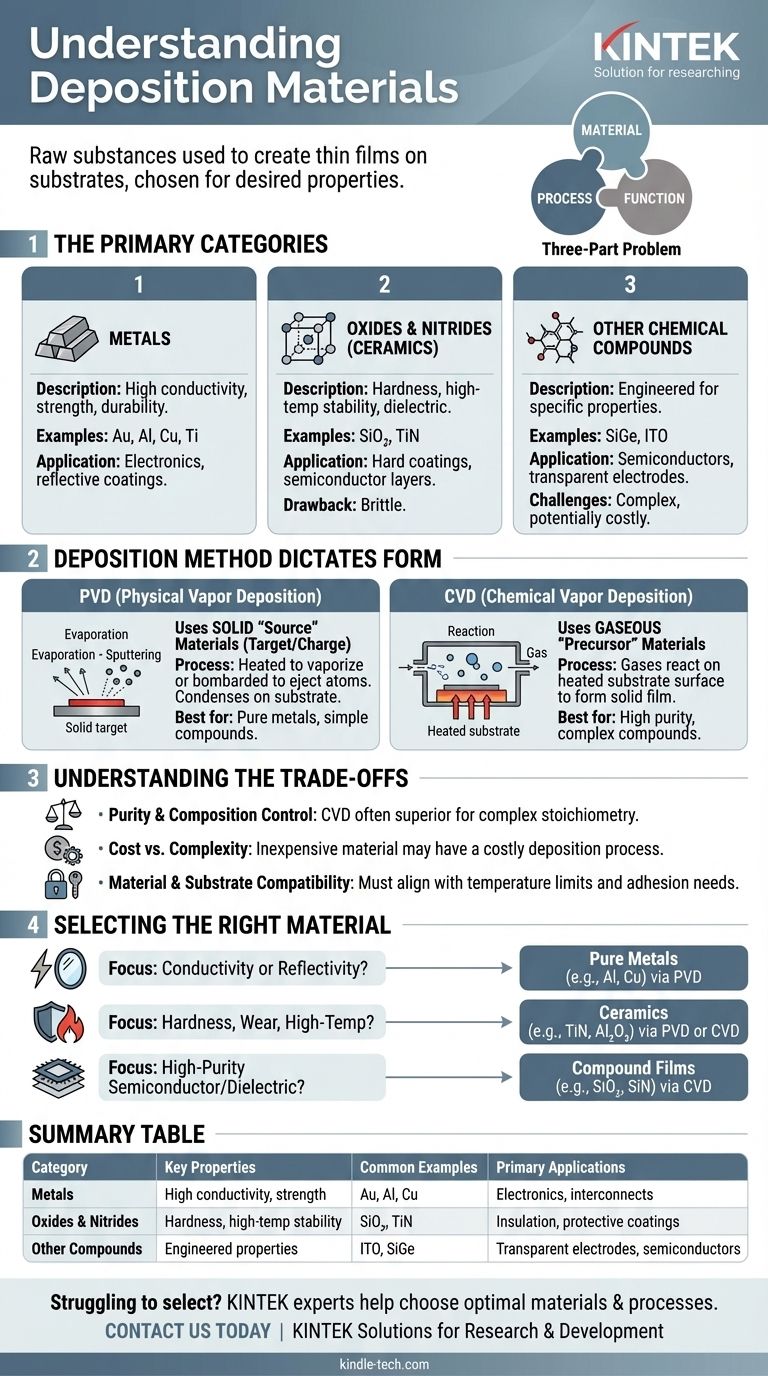

In sostanza, i materiali di deposizione sono le sostanze grezze utilizzate per creare un film sottile su una superficie, nota come substrato. Le categorie più comuni sono metalli puri (come oro o alluminio), ossidi e nitruri (ceramiche come il biossido di silicio) e composti chimici più complessi. La scelta del materiale è dettata dalle proprietà desiderate del film finale, come la sua resistenza, conduttività o resistenza al calore.

La selezione di un materiale di deposizione non è una decisione isolata. È fondamentalmente legata sia al metodo di deposizione utilizzato sia alle specifiche caratteristiche prestazionali richieste per l'applicazione finale, creando un problema a tre parti: materiale, processo e funzione.

Le principali categorie di materiali di deposizione

I materiali di deposizione sono generalmente raggruppati in base alla loro natura chimica. Ogni categoria offre un profilo distinto di proprietà, vantaggi e sfide.

Metalli

I metalli sono scelti per la loro eccellente conduttività elettrica e termica, resistenza e durabilità. Sono fondamentali nell'elettronica e per la creazione di rivestimenti riflettenti o protettivi.

Esempi comuni includono alluminio (Al), rame (Cu), oro (Au) e titanio (Ti). Sebbene efficaci, i metalli più puri possono essere costosi, influenzando il loro utilizzo in applicazioni di alto valore.

Ossidi e nitruri (ceramiche)

Questa categoria, che include materiali come il biossido di silicio (SiO₂) e il nitruro di titanio (TiN), è nota per la durabilità, la durezza e la capacità di resistere a temperature molto elevate.

Sono spesso utilizzati come strati dielettrici nei semiconduttori, rivestimenti duri su utensili da taglio o come barriere termiche. Il loro principale svantaggio è che tendono ad essere fragili.

Altri composti chimici

Questa è una vasta categoria che comprende qualsiasi materiale formato da due o più elementi, come semiconduttori o leghe specializzate. Esempi includono il silicio germanio (SiGe) o ossidi conduttivi trasparenti come l'ossido di indio-stagno (ITO).

Questi composti possono essere ingegnerizzati per proprietà ottiche, elettriche o meccaniche molto specifiche. Tuttavia, la loro complessità può renderli difficili da lavorare e potenzialmente più costosi da depositare.

Come il metodo di deposizione detta la forma del materiale

La forma fisica del materiale di partenza è determinata dalla tecnologia di deposizione utilizzata. I due approcci principali, la deposizione fisica da vapore (PVD) e la deposizione chimica da vapore (CVD), gestiscono i materiali in modi molto diversi.

PVD e materiali "sorgente" solidi

I metodi di deposizione fisica da vapore (PVD), come l'evaporazione termica o lo sputtering, iniziano con un materiale sorgente solido (spesso chiamato target o carica).

Questo solido viene riscaldato in alto vuoto fino a quando non vaporizza (evaporazione) o viene bombardato con ioni per espellere atomi (sputtering). Il flusso di vapore risultante viaggia e si condensa sul substrato, formando il film sottile. Questo metodo è semplice per la deposizione di metalli puri e alcuni composti semplici.

CVD e materiali "precursori" gassosi

La deposizione chimica da vapore (CVD) non utilizza una sorgente solida allo stesso modo. Invece, introduce uno o più gas precursori in una camera di reazione.

Queste "specie gassose reagenti" sono catalizzate dalla superficie riscaldata del substrato, facendole reagire e decomporre per formare il film solido desiderato. Questo processo è ideale per creare film composti altamente puri e complessi, come il biossido di silicio o il nitruro di silicio, che sarebbero difficili o impossibili da creare con il PVD.

Comprendere i compromessi

La scelta di un materiale comporta un bilanciamento tra prestazioni, costi e limitazioni del processo. Un materiale che è perfetto in teoria può essere impraticabile da implementare.

Controllo della purezza e della composizione

Mantenere l'esatta composizione chimica (stechiometria) del materiale sorgente nel film finale può essere una sfida significativa, specialmente per composti complessi nei processi PVD. Il CVD offre spesso un controllo superiore sulla purezza e sulla composizione del film perché il flusso dei gas precursori può essere misurato con precisione.

Costo vs. complessità del processo

Un materiale stesso può essere economico, ma il processo richiesto per depositarlo può essere costoso. Mentre alcuni metalli sono materie prime costose, i composti complessi possono richiedere gas precursori difficili e costosi per un processo CVD, aumentando il costo totale.

Compatibilità materiale e substrato

Il materiale scelto e il suo processo di deposizione devono essere compatibili con il substrato. Un processo CVD ad alta temperatura, ad esempio, non può essere utilizzato per rivestire un substrato plastico a basso punto di fusione. L'adesione del materiale del film al substrato è anche una considerazione critica.

Selezione del materiale giusto per la tua applicazione

Il tuo obiettivo finale è il fattore più importante nella selezione del materiale. Basa la tua decisione sulla funzione principale che il film sottile deve svolgere.

- Se il tuo obiettivo principale è la conduttività elettrica o la riflettività: dai priorità ai metalli puri come alluminio, rame, argento o oro, probabilmente depositati tramite un metodo PVD.

- Se il tuo obiettivo principale è la durezza, la resistenza all'usura o la stabilità alle alte temperature: cerca ceramiche come ossidi (es. Al₂O₃) e nitruri (es. TiN), che possono essere depositati sia tramite PVD che CVD.

- Se il tuo obiettivo principale è la creazione di un semiconduttore o di uno strato dielettrico ad alta purezza: avrai quasi certamente bisogno di un processo CVD che utilizzi gas precursori specifici per formare film composti precisi come silicio, biossido di silicio o nitruro di silicio.

In definitiva, il materiale di deposizione giusto è quello le cui proprietà e compatibilità di processo si allineano meglio con gli obiettivi di prestazione del tuo prodotto finale.

Tabella riassuntiva:

| Categoria | Proprietà chiave | Esempi comuni | Applicazioni primarie |

|---|---|---|---|

| Metalli | Elevata conduttività elettrica/termica, resistenza, durabilità | Oro (Au), Alluminio (Al), Rame (Cu) | Elettronica, rivestimenti riflettenti, interconnessioni |

| Ossidi e Nitruri | Durezza, stabilità alle alte temperature, proprietà dielettriche | Biossido di Silicio (SiO₂), Nitruro di Titanio (TiN) | Isolamento semiconduttore, rivestimenti protettivi duri |

| Altri Composti | Proprietà ottiche, elettriche o meccaniche ingegnerizzate | Ossido di Indio-Stagno (ITO), Silicio Germanio (SiGe) | Elettrodi trasparenti, semiconduttori specializzati |

Stai lottando per selezionare il materiale di deposizione giusto per la tua specifica applicazione? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alta purezza per tutte le tue esigenze di deposizione, dai target di sputtering ai precursori CVD. Il nostro team può guidarti nella scelta del materiale e del processo ottimali per ottenere le proprietà del film che desideri. Contattaci oggi per discutere il tuo progetto e scoprire come le soluzioni KINTEK possono migliorare la tua ricerca e sviluppo. Mettiti in contatto tramite il nostro modulo di contatto

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

Domande frequenti

- Perché i film sottili sono utili? Sblocca nuove proprietà dei materiali con l'ingegneria delle superfici

- Qual è il processo di sputtering ionico? Una guida alla deposizione di film sottili

- Qual è la differenza tra nanotubi di carbonio e ossido di grafene? Scegli il nanomateriale giusto per la tua applicazione

- A cosa possono servire i nanotubi di carbonio? Sblocca prestazioni superiori in batterie e materiali

- Cos'è la metallizzazione per sputtering? Una guida alla tecnologia di deposizione di film sottili di precisione

- Come viene creato un diamante CVD? Scopri il processo high-tech di crescita di un diamante atomo per atomo

- Qual è la necessità del rivestimento per la resistenza all'usura? Prolungare la vita dei componenti e ridurre i costi

- Cos'è la deposizione a sputtering con magnetron planare? Un processo di rivestimento in film sottile ad alta velocità e bassa temperatura