Le principali sfide della pirolisi della plastica sono radicate nella contaminazione del materiale di partenza, nella bassa qualità e instabilità dell'olio combustibile risultante, in significativi ostacoli economici e in pressanti preoccupazioni ambientali. Il processo è molto più complesso del semplice scioglimento della plastica; comporta una serie di ostacoli tecnici e finanziari che gli impediscono di essere una soluzione semplice alla crisi dei rifiuti plastici.

Sebbene presentata come una soluzione ad alta tecnologia per i rifiuti plastici, la pirolisi non è una panacea. La sua fattibilità è fondamentalmente limitata dalla complessità chimica dei rifiuti plastici del mondo reale e dalla sfida economica di produrre un prodotto di bassa qualità che richiede costosi aggiornamenti per essere utile.

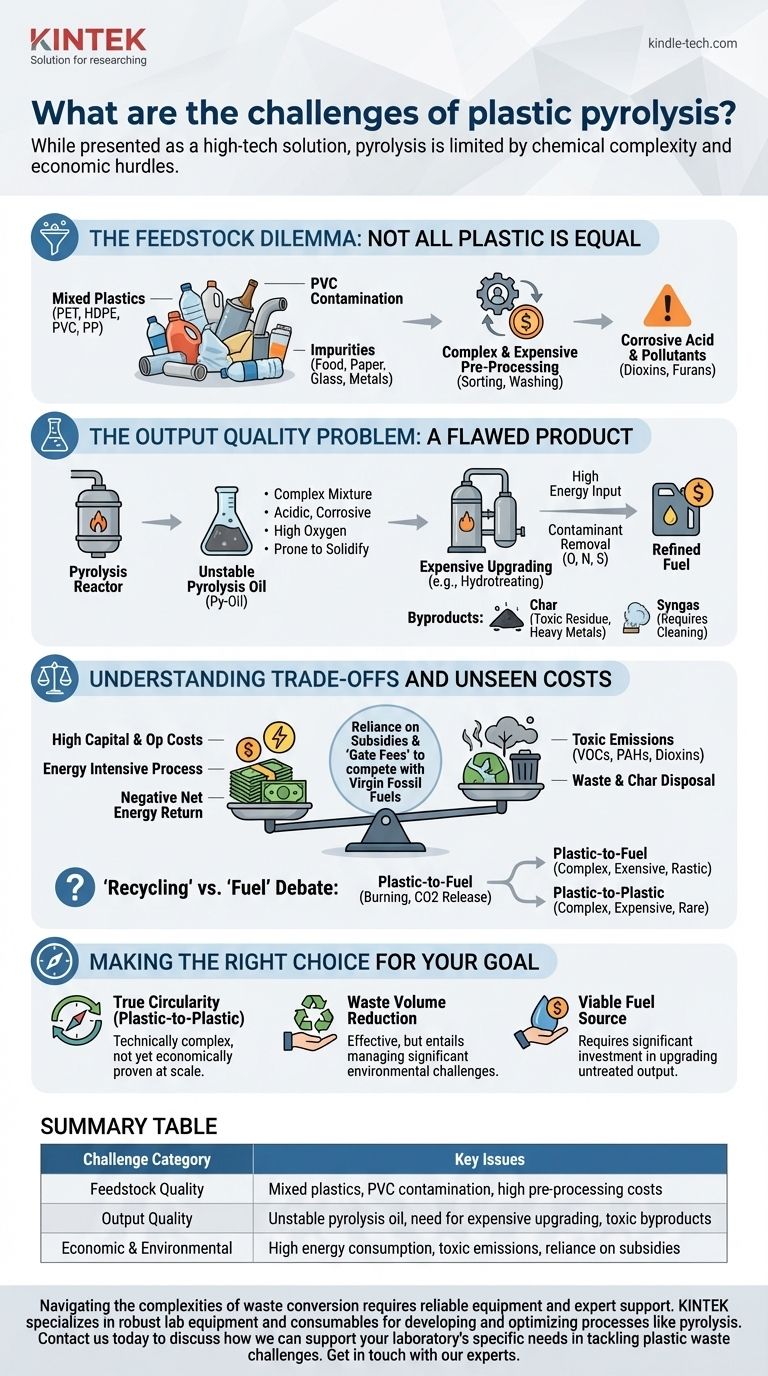

Il dilemma del materiale di partenza: non tutta la plastica è uguale

La sfida più grande inizia prima ancora che il processo abbia inizio: i rifiuti plastici stessi. I rifiuti urbani del mondo reale sono una miscela caotica che compromette l'efficienza e la sicurezza della pirolisi.

Il problema delle plastiche miste

I reattori di pirolisi richiedono un flusso costante e pulito di tipi specifici di plastica per operare efficacemente. Tuttavia, i rifiuti post-consumo sono una miscela di PET (bottiglie), HDPE (brocche), PVC (tubi), PP (contenitori) e altro ancora.

Ogni polimero si decompone a temperature diverse e produce prodotti diversi, rendendo il controllo del processo estremamente difficile e il risultato finale imprevedibile.

La minaccia della contaminazione da PVC

Il cloruro di polivinile (PVC) è un contaminante critico. Quando riscaldato, il PVC rilascia cloro, che forma acido cloridrico altamente corrosivo.

Questo acido attacca aggressivamente i componenti del reattore, portando a costose manutenzioni e tempi di inattività operativa. Ancora più pericolosamente, il cloro può anche formare diossine e furani, che sono potenti inquinanti ambientali a lungo termine.

Impurità e costi di pre-elaborazione

I rifiuti plastici non sono mai puri. Sono contaminati da materia organica (residui alimentari), carta, vetro e metalli.

Queste impurità devono essere meticolosamente rimosse attraverso processi di selezione e lavaggio costosi e ad alta intensità energetica. La mancata rimozione comporta una minore qualità del prodotto e può danneggiare l'attrezzatura di pirolisi.

Il problema della qualità del prodotto: un prodotto difettoso

Anche con un materiale di partenza ideale, i prodotti della pirolisi non sono sostituti diretti dei combustibili convenzionali o delle materie prime chimiche. Richiedono una significativa e costosa lavorazione secondaria.

Comprendere l'olio di pirolisi (Py-Oil)

Il principale prodotto liquido, spesso chiamato olio di pirolisi o py-oil, non è equivalente al petrolio greggio. È una miscela complessa e instabile, acida, corrosiva e contenente un'alta percentuale di ossigeno e contaminanti.

Questo olio è soggetto a polimerizzazione, il che significa che può addensarsi e solidificarsi in un materiale simile a fango nel tempo, creando sfide di stoccaggio e trasporto.

La necessità di costosi aggiornamenti

Prima che il py-oil possa essere utilizzato in una raffineria tradizionale, deve subire un costoso e ad alta intensità energetica processo di aggiornamento, come l'idrotrattamento.

Questo passaggio è necessario per rimuovere contaminanti come ossigeno, azoto e zolfo e per stabilizzare le molecole. Questa lavorazione secondaria è un costo nascosto importante che influisce significativamente sulla fattibilità economica complessiva.

Gestione dei sottoprodotti di carbon coke e syngas

La pirolisi produce anche un residuo solido chiamato carbon coke e un gas non condensabile chiamato syngas.

Il carbon coke può contenere metalli pesanti, composti organici tossici e altri contaminanti provenienti dal materiale di partenza plastico originale, rendendo il suo smaltimento una preoccupazione ambientale. Sebbene il syngas possa essere bruciato per fornire energia al processo, anch'esso deve essere depurato dagli inquinanti prima dell'uso o del rilascio.

Comprendere i compromessi e i costi nascosti

Considerare la pirolisi come una soluzione semplice ignora i suoi significativi compromessi energetici, ambientali ed economici. Una valutazione lucida rivela un processo gravato da inefficienze intrinseche.

Elevato consumo energetico

La pirolisi è un processo ad alta intensità energetica che richiede il riscaldamento di grandi volumi di plastica a temperature tra 400°C e 600°C.

Il ritorno energetico netto – il valore energetico del combustibile prodotto meno l'energia richiesta per far funzionare il processo – è spesso basso e può persino essere negativo, specialmente se si tiene conto della raccolta, della selezione e dell'aggiornamento.

Il rischio di emissioni tossiche

Un controllo improprio del processo o la presenza di contaminanti come il PVC possono portare alla formazione e al rilascio di inquinanti atmosferici pericolosi.

Questi includono composti organici volatili (VOC), idrocarburi policiclici aromatici (PAH) e le diossine e furani precedentemente menzionati, tutti i quali rappresentano rischi per la salute umana e l'ambiente.

Volatilità economica e dipendenza dai sussidi

Gli alti costi di capitale e operativi, combinati con il basso valore dell'olio di pirolisi non raffinato, rendono l'economia della pirolisi impegnativa.

Molte operazioni faticano a competere con il basso costo dei combustibili fossili vergini e spesso dipendono da sussidi governativi o "gate fees" – essere pagati per prendere i rifiuti plastici – per rimanere solventi.

Il dibattito "Riciclo" vs. "Carburante"

Un punto di contesa importante è se la pirolisi sia veramente "riciclo". La maggior parte delle attuali strutture opera secondo un modello dalla plastica al carburante, dove il prodotto finale viene bruciato.

I critici sostengono che questa non è una soluzione circolare ma piuttosto un modo complesso per trasformare la plastica nuovamente in un combustibile fossile, rilasciando CO2 e altri inquinanti durante la combustione. Il vero riciclo dalla plastica alla plastica tramite pirolisi è tecnicamente possibile ma molto più complesso e costoso, e non è il modello operativo comune.

Fare la scelta giusta per il tuo obiettivo

La valutazione della pirolisi richiede l'allineamento delle sue capacità con un obiettivo specifico e ben definito. L'idoneità della tecnologia dipende interamente dal problema che si intende risolvere.

- Se il tuo obiettivo principale è la vera circolarità (dalla plastica alla plastica): Riconosci che l'attuale tecnologia di pirolisi crea principalmente carburante, e il percorso per creare nuove plastiche è tecnicamente complesso e non ancora economicamente provato su larga scala.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti: La pirolisi converte efficacemente la plastica solida in altre forme, ma devi tenere conto dei costi significativi e delle sfide ambientali della gestione del carbon coke tossico, delle acque reflue e delle emissioni atmosferiche.

- Se il tuo obiettivo principale è creare una fonte di carburante valida: Preparati a un significativo investimento di capitale per l'aggiornamento e la raffinazione dell'olio di pirolisi grezzo per soddisfare gli standard industriali, poiché il prodotto non trattato non è adatto per la maggior parte delle applicazioni.

In definitiva, una valutazione lucida di questi ostacoli tecnici ed economici è essenziale prima di investire nella pirolisi come soluzione definitiva per i rifiuti plastici.

Tabella riassuntiva:

| Categoria di sfida | Problemi chiave |

|---|---|

| Qualità del materiale di partenza | Plastiche miste, contaminazione da PVC, alti costi di pre-elaborazione |

| Qualità del prodotto | Olio di pirolisi instabile, necessità di costosi aggiornamenti, sottoprodotti tossici |

| Economico e ambientale | Elevato consumo energetico, emissioni tossiche, dipendenza dai sussidi |

Navigare le complessità della conversione dei rifiuti richiede attrezzature affidabili e supporto esperto. KINTEK è specializzata nella fornitura di robuste attrezzature da laboratorio e materiali di consumo per ricercatori e ingegneri che sviluppano e ottimizzano processi come la pirolisi. Che tu stia analizzando il materiale di partenza, testando i prodotti o ampliando le tue operazioni, le nostre soluzioni sono progettate per precisione e durata. Contattaci oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio nell'affrontare le sfide dei rifiuti plastici. Mettiti in contatto con i nostri esperti

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Liofilizzatore da Laboratorio da Banco

Domande frequenti

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo