A livello tecnico, sì, è possibile trasformare la plastica in carburante, ma la sua efficienza complessiva è molto dibattuta e complessa. Il processo, più comunemente la pirolisi, può convertire i rifiuti plastici difficili da riciclare in olio utilizzabile. Tuttavia, le affermazioni di efficienza devono essere ponderate rispetto ai significativi input energetici, al potenziale di emissioni nocive e alle sfide economiche spesso trascurate.

La questione fondamentale non è se la plastica possa essere trasformata in carburante, ma se sia una soluzione energeticamente positiva, ambientalmente sana ed economicamente sostenibile su larga scala. L'evidenza suggerisce che, sebbene possa affrontare un problema specifico di rifiuti, è tutt'altro che un processo universalmente efficiente o pulito.

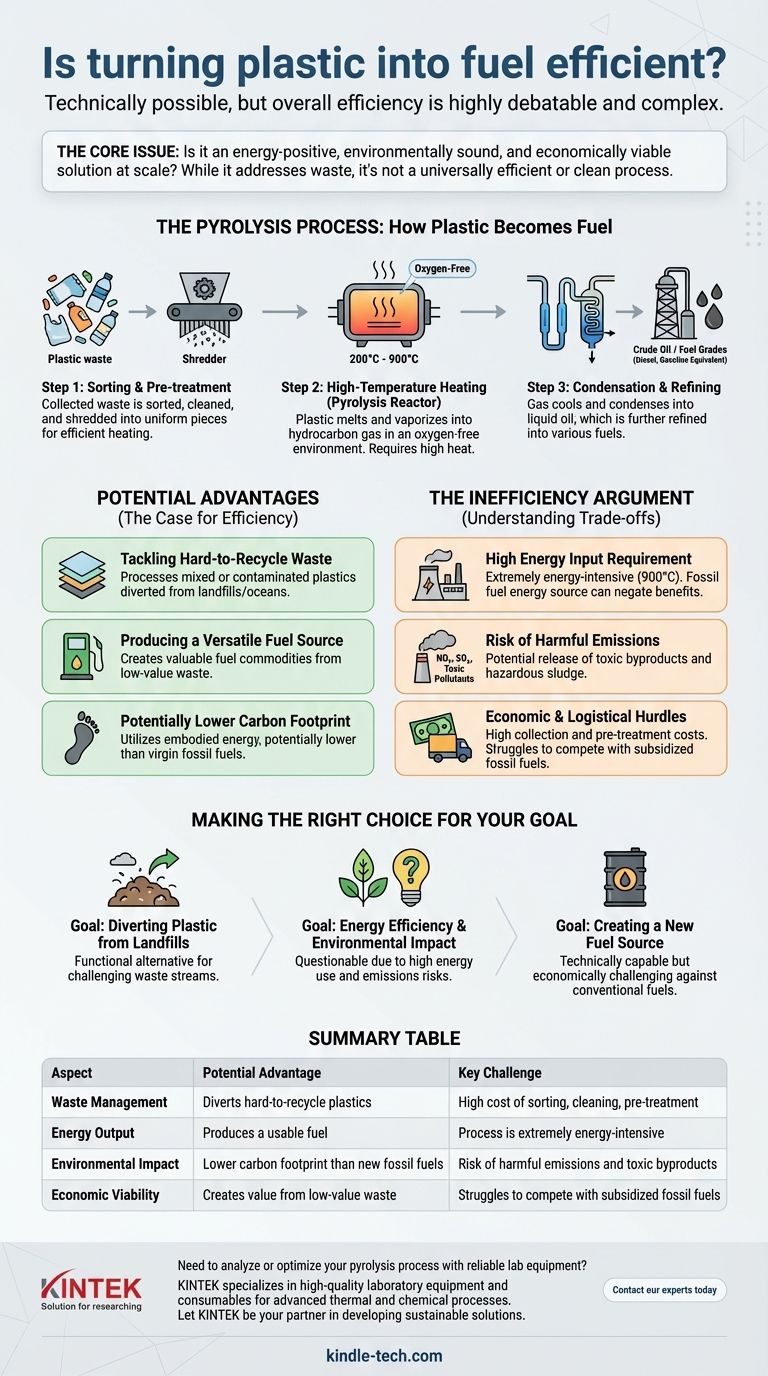

Come la plastica viene convertita in carburante: il processo di pirolisi

La pirolisi è il metodo più comune per convertire i rifiuti plastici in carburante. È un processo termochimico che scompone le lunghe catene polimeriche della plastica in idrocarburi più piccoli e utili utilizzando un calore elevato in assenza di ossigeno.

Fase 1: Selezione e pretrattamento

Innanzitutto, i rifiuti plastici raccolti devono essere selezionati e puliti. Qualsiasi materiale non plastico, sporco e altre impurità devono essere rimossi per prevenire la contaminazione del prodotto finale.

La plastica pulita viene quindi spesso sminuzzata o macinata in pezzi più piccoli e uniformi. Ciò aumenta la superficie, consentendo al materiale di riscaldarsi in modo più uniforme ed efficiente nella fase successiva.

Fase 2: Riscaldamento ad alta temperatura

La plastica preparata viene caricata in una camera di reazione sigillata e priva di ossigeno, spesso con un catalizzatore per accelerare la reazione.

Il reattore viene quindi riscaldato a temperature estremamente elevate, tipicamente tra 200°C e 900°C. Questo calore intenso fa sì che la plastica si sciolga e poi vaporizzi in un gas idrocarburico senza combustione.

Fase 3: Condensazione e raffinazione

Il gas caldo viene quindi incanalato fuori dal reattore e in un sistema di raffreddamento. Man mano che il gas si raffredda, condensa in un liquido, che è un olio grezzo simile al petrolio greggio.

Questo olio liquido spesso richiede un'ulteriore raffinazione per separarlo in diversi gradi di carburante, come un equivalente di diesel o benzina, e per rimuovere eventuali impurità residue.

Il caso dell'efficienza: potenziali vantaggi

I sostenitori della tecnologia plastica-carburante sottolineano diversi vantaggi chiave che la inquadrano come una soluzione efficiente per uno specifico problema ambientale.

Affrontare i rifiuti difficili da riciclare

Il vantaggio principale è la capacità di trattare i rifiuti plastici difficili o impossibili da riciclare attraverso mezzi meccanici tradizionali. Ciò include plastiche miste, contaminate o multistrato che altrimenti finirebbero in discarica o nell'oceano.

Produzione di una fonte di carburante versatile

Il processo può essere calibrato per produrre diversi tipi di carburante su misura per esigenze specifiche, compreso il trasporto. Ciò crea una merce di valore da un flusso di rifiuti a basso valore.

Un'impronta di carbonio potenzialmente inferiore

Se confrontato con l'estrazione e la raffinazione di nuovi combustibili fossili, l'utilizzo di plastica di scarto come materia prima può comportare un'impronta di carbonio complessiva inferiore. Utilizza l'energia incorporata già presente nella plastica, creando una forma di circolarità.

Comprendere i compromessi: l'argomento dell'inefficienza

Nonostante i potenziali benefici, significativi svantaggi mettono in discussione l'efficienza complessiva e la sostenibilità della trasformazione della plastica in carburante.

L'elevato fabbisogno di input energetico

Il processo di pirolisi richiede molta energia. Riscaldare un reattore fino a 900°C richiede una notevole quantità di energia esterna. Se tale energia proviene da combustibili fossili, può annullare i benefici ambientali e rendere il processo un perdente netto di energia.

Il rischio di emissioni nocive

Sebbene il processo avvenga in una camera priva di ossigeno, non è esente da sottoprodotti nocivi. Il potenziale rilascio di ossidi di azoto, anidride solforosa e altri inquinanti tossici è una preoccupazione importante. La conversione incompleta può anche creare un fango pericoloso che richiede uno smaltimento attento.

Ostacoli economici e logistici

La fattibilità economica è spesso precaria. Il costo di raccolta, trasporto e pretrattamento dei rifiuti plastici può essere elevato. Inoltre, il carburante risultante deve competere con un mercato globale di combustibili fossili altamente ottimizzato e sovvenzionato, rendendo la redditività una sfida.

Fare la scelta giusta per il tuo obiettivo

La valutazione della tecnologia plastica-carburante richiede una chiara comprensione del tuo obiettivo primario. È una tecnologia di compromessi, non una soluzione perfetta.

- Se il tuo obiettivo principale è deviare la plastica non riciclabile dalle discariche: La conversione plastica-carburante offre un'alternativa funzionale all'incenerimento o alla discarica per flussi di rifiuti specifici e impegnativi.

- Se il tuo obiettivo principale è l'efficienza energetica e l'impatto ambientale: L'energia significativa richiesta e il rischio di emissioni tossiche ne fanno una scelta discutibile rispetto alla riduzione del consumo di plastica e al miglioramento dei sistemi di riciclaggio tradizionali.

- Se il tuo obiettivo principale è creare una nuova fonte di carburante: Il processo è tecnicamente capace, ma la sua competitività economica rispetto ai combustibili fossili convenzionali rimane una barriera importante per un'adozione diffusa.

In definitiva, considerare la conversione plastica-carburante come una tecnologia di nicchia e transitoria piuttosto che come una panacea per i nostri problemi di plastica o energia fornisce la prospettiva più accurata e responsabile.

Tabella riassuntiva:

| Aspetto | Vantaggio potenziale | Sfida chiave |

|---|---|---|

| Gestione dei rifiuti | Devia i rifiuti plastici difficili da riciclare dalle discariche | Alto costo di selezione, pulizia e pretrattamento |

| Produzione di energia | Produce un carburante utilizzabile dai rifiuti | Il processo richiede molta energia |

| Impatto ambientale | Impronta di carbonio inferiore rispetto ai nuovi combustibili fossili | Rischio di emissioni nocive e sottoprodotti tossici |

| Fattibilità economica | Crea valore da un flusso di rifiuti a basso valore | Lotta per competere con i combustibili fossili sovvenzionati |

Hai bisogno di analizzare o ottimizzare il tuo processo di pirolisi con attrezzature da laboratorio affidabili?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per processi termici e chimici avanzati. Sia che tu stia ricercando l'efficienza della pirolisi, analizzando i risultati del carburante o aumentando le tue operazioni, i nostri strumenti precisi e durevoli forniscono i dati accurati di cui hai bisogno per prendere decisioni informate.

Lascia che KINTEK sia il tuo partner nello sviluppo di soluzioni sostenibili. Contatta oggi i nostri esperti per discutere di come le nostre attrezzature possono supportare gli obiettivi specifici del tuo progetto e aiutarti a navigare nelle complessità della conversione plastica-carburante.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Cella Elettrochimica Elettrolitica a Diffusione di Gas Cella di Reazione a Flusso Liquido

- Potente Macchina Trituratrice di Plastica

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione