Sì, la pirolisi è ampiamente considerata un processo ecologico, ma questa classificazione dipende fortemente dalle specificità della sua applicazione. Nella sua forma migliore, la pirolisi trasforma i rifiuti di scarso valore in energia rinnovabile e biochar stabile, offrendo un percorso a impatto zero o addirittura a impatto negativo. Riduce la dipendenza dai combustibili fossili e fornisce un metodo sostenibile per la gestione dei rifiuti agricoli, legnosi e solidi urbani.

Il valore ambientale della pirolisi non è intrinseco alla tecnologia stessa, ma al modo in cui viene implementata. Le sue credenziali "verdi" dipendono dall'uso di materie prime sostenibili, dal funzionamento di un sistema efficiente e dalla garanzia che tutti i suoi prodotti – bio-olio, biochar e syngas – siano utilizzati in modo ambientalmente responsabile.

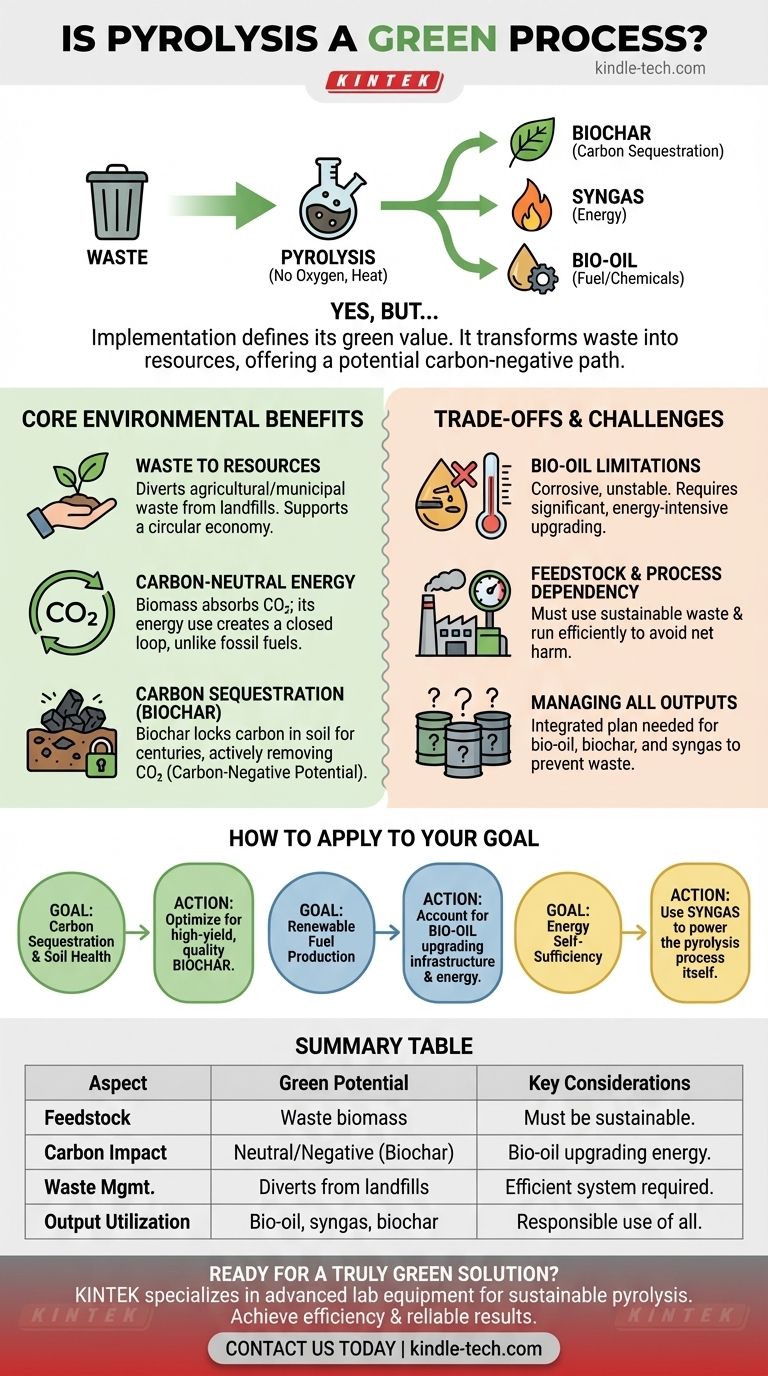

I principali benefici ambientali della pirolisi

La pirolisi è una tecnologia attraente perché affronta contemporaneamente diverse sfide ambientali. Funziona riscaldando materiali organici, come la biomassa, in assenza di ossigeno, il che previene la combustione e li scompone invece in prodotti di valore.

Trasformare i rifiuti in risorse

La pirolisi offre una potente opportunità per trattare materiali che altrimenti finirebbero nelle discariche. Può gestire efficacemente residui agricoli, scarti della lavorazione del legno e persino alcuni componenti dei rifiuti solidi urbani.

Questo trasforma un problema di smaltimento in un'opportunità di produzione di risorse, allineandosi ai principi di un'economia circolare.

Creare un ciclo energetico a impatto zero

La biomassa utilizzata nella pirolisi, come piante e legno, assorbe anidride carbonica dall'atmosfera mentre cresce. Quando il combustibile prodotto da questa biomassa viene utilizzato per l'energia, rilascia la stessa CO2.

Questo crea un ciclo chiuso, a differenza dei combustibili fossili, che rilasciano carbonio antico e sequestrato nell'atmosfera, portando a un aumento netto dei gas serra.

Il potere del sequestro del carbonio tramite biochar

Uno dei benefici ambientali più significativi della pirolisi è la produzione di biochar, un solido stabile e ricco di carbonio.

Quando questo biochar viene incorporato nel suolo, il carbonio che contiene viene immagazzinato per centinaia o addirittura migliaia di anni. Questo processo, noto come sequestro del carbonio, rimuove attivamente l'anidride carbonica dall'atmosfera, rendendo la pirolisi una tecnologia potenzialmente a impatto negativo.

Comprendere i compromessi e le sfide

Sebbene il potenziale sia significativo, etichettare la pirolisi come universalmente "verde" è una semplificazione eccessiva. La realtà è più sfumata, con diverse sfide critiche che devono essere affrontate.

Il problema con l'olio di pirolisi (bio-olio)

Il combustibile liquido prodotto dalla pirolisi, noto come bio-olio, non è un sostituto diretto dei prodotti petroliferi.

A causa del suo alto contenuto di ossigeno, il bio-olio è corrosivo, termicamente instabile e non si mescola con i combustibili fossili convenzionali. Spesso richiede un aggiornamento significativo e ad alta intensità energetica prima di poter essere utilizzato in motori o raffinerie standard, il che può compensare alcuni dei suoi benefici ambientali.

Dipendenza da materie prime e processo

La sostenibilità della pirolisi dipende interamente dai suoi input e dall'efficienza operativa. Il processo è veramente rinnovabile solo se utilizza materiali di scarto genuini o biomassa raccolta in modo sostenibile.

Inoltre, l'unità di pirolisi stessa deve essere altamente efficiente. Un sistema mal progettato o mal gestito può avere le proprie esigenze energetiche e può rilasciare inquinanti nocivi, annullando l'impatto positivo previsto.

Gestire tutti gli output del sistema

Un'operazione di pirolisi veramente ecologica deve avere un piano per tutti e tre i suoi output primari: bio-olio, biochar e syngas.

Se il syngas viene semplicemente flarato (bruciato) invece di essere utilizzato per alimentare il processo, l'energia viene sprecata. Se non c'è un mercato per il biochar e viene scartato, il beneficio del sequestro del carbonio viene perso. Un approccio integrato è essenziale.

Come applicare questo al tuo obiettivo

Per determinare se la pirolisi è la giusta soluzione "verde", devi prima definire il tuo obiettivo ambientale primario.

- Se il tuo obiettivo principale è il sequestro del carbonio e la salute del suolo: Ottimizza il tuo processo per una produzione di biochar ad alto rendimento e di alta qualità da utilizzare in agricoltura.

- Se il tuo obiettivo principale è la produzione di combustibili rinnovabili: Devi tenere conto dell'infrastruttura necessaria e dei costi energetici associati all'aggiornamento del bio-olio instabile in un combustibile utilizzabile.

- Se il tuo obiettivo principale è l'autosufficienza energetica e la riduzione dei rifiuti: Scegli un sistema integrato in cui il syngas prodotto viene utilizzato per alimentare il processo di pirolisi stesso, massimizzando l'efficienza complessiva.

In definitiva, la pirolisi non è una soluzione automatica, ma uno strumento potente che, se progettato e applicato con attenzione, può svolgere un ruolo vitale nella costruzione di un'economia più sostenibile e circolare.

Tabella riassuntiva:

| Aspetto | Potenziale verde | Considerazioni chiave |

|---|---|---|

| Materie prime | Utilizza biomassa di scarto (residui agricoli/legnosi) | Deve essere sostenibile per evitare danni all'ecosistema |

| Impatto del carbonio | A impatto zero o negativo tramite sequestro di biochar | Il bio-olio potrebbe richiedere un aggiornamento ad alta intensità energetica |

| Gestione dei rifiuti | Devia i rifiuti dalle discariche; supporta l'economia circolare | Richiede una progettazione efficiente del sistema per prevenire l'inquinamento |

| Utilizzo dell'output | Produce bio-olio, syngas e biochar come risorse | Tutti gli output devono essere utilizzati in modo responsabile per massimizzare i benefici |

Pronto a implementare una soluzione di pirolisi veramente ecologica per il tuo laboratorio o impianto?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo su misura per processi sostenibili come la pirolisi. La nostra esperienza ti garantisce di raggiungere un'efficienza ottimale, una produzione affidabile di biochar e un'integrazione perfetta dei sistemi di trasformazione dei rifiuti in energia.

Contattaci oggi stesso per scoprire come le nostre soluzioni possono aiutarti a raggiungere i tuoi obiettivi ambientali—Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti

- Come viene utilizzato un forno di calcinazione ad alta temperatura nella Sol-gel BZY20? Ottenere Fasi Perovskite Cubiche Pure

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica

- Qual è l'intervallo di temperatura per la pirolisi? Ottimizza per Biochar, Bio-olio o Syngas