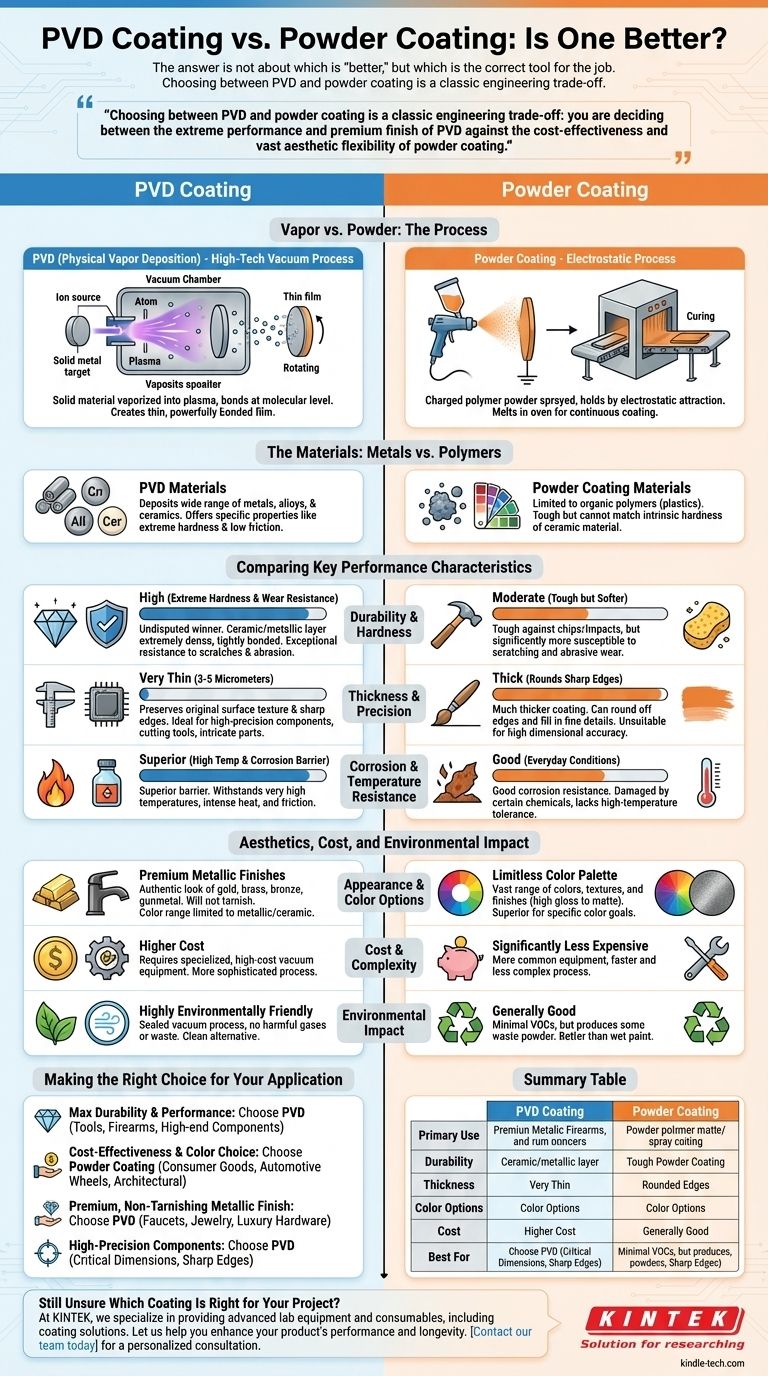

La risposta non riguarda quale sia "migliore", ma quale sia lo strumento giusto per il lavoro. La deposizione fisica da vapore (PVD) è un processo ad alte prestazioni che lega un film sottile, incredibilmente duro, ceramico o metallico a una superficie sottovuoto, offrendo una durata superiore. Il rivestimento a polvere, al contrario, applica uno strato polimerico più spesso e meno costoso utilizzando una carica elettrostatica, fornendo un'eccellente varietà di colori e una solida protezione per l'uso generale.

Scegliere tra PVD e rivestimento a polvere è un classico compromesso ingegneristico: si decide tra le prestazioni estreme e la finitura premium del PVD e la convenienza e la vasta flessibilità estetica del rivestimento a polvere.

Qual è la differenza fondamentale?

Per comprendere le loro applicazioni, è necessario innanzitutto capire che PVD e rivestimento a polvere sono tecnologie completamente diverse a livello molecolare.

Il processo: Vapore vs. Polvere

Il PVD, o Deposizione Fisica da Vapore, è un processo ad alta tecnologia condotto all'interno di una camera a vuoto. Un materiale solido (come titanio o cromo) viene vaporizzato in un plasma, e i suoi atomi o molecole vengono quindi depositati sull'oggetto bersaglio, creando un film sottile e potentemente legato.

Il rivestimento a polvere è un processo elettrostatico. Una polvere polimerica riceve una carica elettrica e viene spruzzata su un pezzo messo a terra. L'attrazione elettrostatica tiene la polvere in posizione finché il pezzo non viene polimerizzato in un forno, che fonde la polvere in un rivestimento liscio e continuo.

I materiali: Metalli vs. Polimeri

Il PVD può depositare una vasta gamma di metalli, leghe e ceramiche. Questa versatilità gli consente di creare superfici con proprietà specifiche come estrema durezza o basso attrito.

Il rivestimento a polvere è limitato ai polimeri organici, che sono essenzialmente plastiche. Sebbene i polimeri moderni siano altamente avanzati, non possono eguagliare la durezza intrinseca di un materiale ceramico.

Confronto delle principali caratteristiche prestazionali

Le differenze nel processo e nel materiale portano a differenze drammatiche nelle prestazioni.

Durata e Durezza

Il PVD è il vincitore indiscusso in termini di durezza e resistenza all'usura. Lo strato ceramico o metallico risultante è estremamente denso e saldamente legato al substrato, fornendo un'eccezionale resistenza a graffi, abrasioni e usura.

Il rivestimento a polvere è robusto e protegge da scheggiature e impatti, ma essendo un rivestimento polimerico più morbido, è significativamente più suscettibile a graffi e usura abrasiva rispetto al PVD.

Spessore e Precisione

I rivestimenti PVD sono estremamente sottili, tipicamente solo da 3 a 5 micrometri. Ciò preserva la texture superficiale originale e i bordi affilati del pezzo, rendendolo ideale per componenti di alta precisione come utensili da taglio, lame e parti intricate di orologi.

I rivestimenti a polvere sono molto più spessi, il che può arrotondare i bordi affilati e riempire i dettagli fini. Sebbene ciò possa creare una finitura liscia desiderabile, è inadatto per parti che richiedono un'elevata precisione dimensionale.

Resistenza alla corrosione e alla temperatura

Il PVD fornisce una barriera superiore contro la corrosione e può resistere a temperature molto elevate. Per questo motivo viene utilizzato su utensili industriali che subiscono calore e attrito intensi.

Il rivestimento a polvere offre una buona resistenza alla corrosione per le condizioni quotidiane, ma può essere danneggiato da alcune sostanze chimiche e non ha la tolleranza alle alte temperature del PVD.

Estetica, costi e impatto ambientale

Le prestazioni non sono l'unico fattore; considerazioni pratiche spesso dettano la scelta migliore.

Aspetto e opzioni di colore

Il rivestimento a polvere offre una palette quasi illimitata di colori, texture e finiture (dal lucido al opaco). Se il tuo obiettivo principale è un colore specifico, il rivestimento a polvere è la scelta superiore.

Il PVD eccelle nella creazione di finiture metalliche premium autentiche. Può far sì che l'acciaio inossidabile assomigli in modo identico all'oro, all'ottone, al bronzo o al grigio canna di fucile, e questa finitura non si ossiderà né patinerà. La sua gamma di colori, tuttavia, è limitata a ciò che può essere ottenuto con metalli e ceramiche.

Costo e complessità

Il rivestimento a polvere è significativamente meno costoso del PVD. L'attrezzatura è più comune e il processo è più veloce e meno complesso.

Il PVD richiede attrezzature sottovuoto specializzate e costose ed è un processo più sofisticato, il che si riflette nel suo prezzo più elevato.

Impatto ambientale

Il PVD è un processo altamente ecologico. Avviene in un vuoto sigillato e non produce gas nocivi o sottoprodotti di scarto, rendendolo un'alternativa pulita alla tradizionale galvanoplastica.

Fare la scelta giusta per la tua applicazione

Seleziona il rivestimento che si allinea con i requisiti primari del tuo prodotto.

- Se il tuo obiettivo principale è la massima durata e prestazioni: Scegli il PVD per la sua ineguagliabile durezza, resistenza all'usura e applicazione sottile e precisa, ideale per utensili, armi da fuoco e componenti di fascia alta.

- Se il tuo obiettivo principale è l'efficacia dei costi e la scelta del colore: Scegli il rivestimento a polvere per il suo costo inferiore e la vasta gamma di colori disponibili, perfetto per beni di consumo, cerchioni automobilistici ed elementi architettonici.

- Se il tuo obiettivo principale è una finitura metallica premium, non ossidabile: Scegli il PVD per replicare autenticamente l'aspetto dei metalli preziosi su rubinetti, gioielli e ferramenta di lusso.

- Se il tuo obiettivo principale sono componenti di alta precisione: Scegli il PVD perché il suo film ultrasottile non altererà le dimensioni critiche del pezzo né smusserà i bordi affilati.

In definitiva, la tua scelta è guidata dal bilanciamento del budget e della versatilità estetica del rivestimento a polvere rispetto alle prestazioni assolute e alla longevità del PVD.

Tabella riassuntiva:

| Caratteristica | Rivestimento PVD | Rivestimento a polvere |

|---|---|---|

| Uso primario | Utensili ad alte prestazioni, parti di precisione, finiture di lusso | Beni di consumo, elementi architettonici, protezione economica |

| Durata | Estremamente duro, resistente a graffi e usura | Buona resistenza agli urti, più morbido e più soggetto a graffi |

| Spessore | 3–5 micrometri (preserva le dimensioni del pezzo) | Strato più spesso (può arrotondare i bordi e riempire i dettagli) |

| Opzioni colore | Limitato a finiture metalliche/ceramiche (es. oro, canna di fucile) | Ampia gamma di colori, texture e livelli di lucentezza |

| Costo | Più elevato a causa di attrezzature sottovuoto specializzate | Inferiore e più accessibile |

| Ideale per | Durata estrema, precisione ed estetica premium | Progetti economici e requisiti di colori vivaci |

Ancora indeciso su quale rivestimento sia giusto per il tuo progetto?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, incluse soluzioni di rivestimento su misura per le tue esigenze specifiche. Sia che tu richieda l'estrema durabilità del PVD per utensili di precisione o la versatilità economica del rivestimento a polvere per prodotti di consumo, i nostri esperti possono aiutarti a fare la scelta migliore.

Lasciaci aiutarti a migliorare le prestazioni e la longevità del tuo prodotto.

Contatta il nostro team oggi stesso per una consulenza personalizzata e scopri come le soluzioni KINTEK possono soddisfare le tue sfide di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura