Per misurare lo spessore di un rivestimento PVD, il metodo industriale più comune e accessibile è il test di usura per micro-abrasione, noto anche come test del "cratere a sfera" o "dimple-grinder". Questa tecnica è specificamente progettata per misurare con precisione i film ultrasottili creati dalla Deposizione Fisica da Vapore (PVD), che tipicamente vanno da 0,5 a 5 micron.

Mentre la misurazione diretta viene ottenuta con un test di micro-abrasione distruttivo, una vera valutazione della qualità richiede la comprensione dello spessore atteso in base alla funzione prevista del rivestimento, sia essa per aspetto decorativo o per prestazioni funzionali.

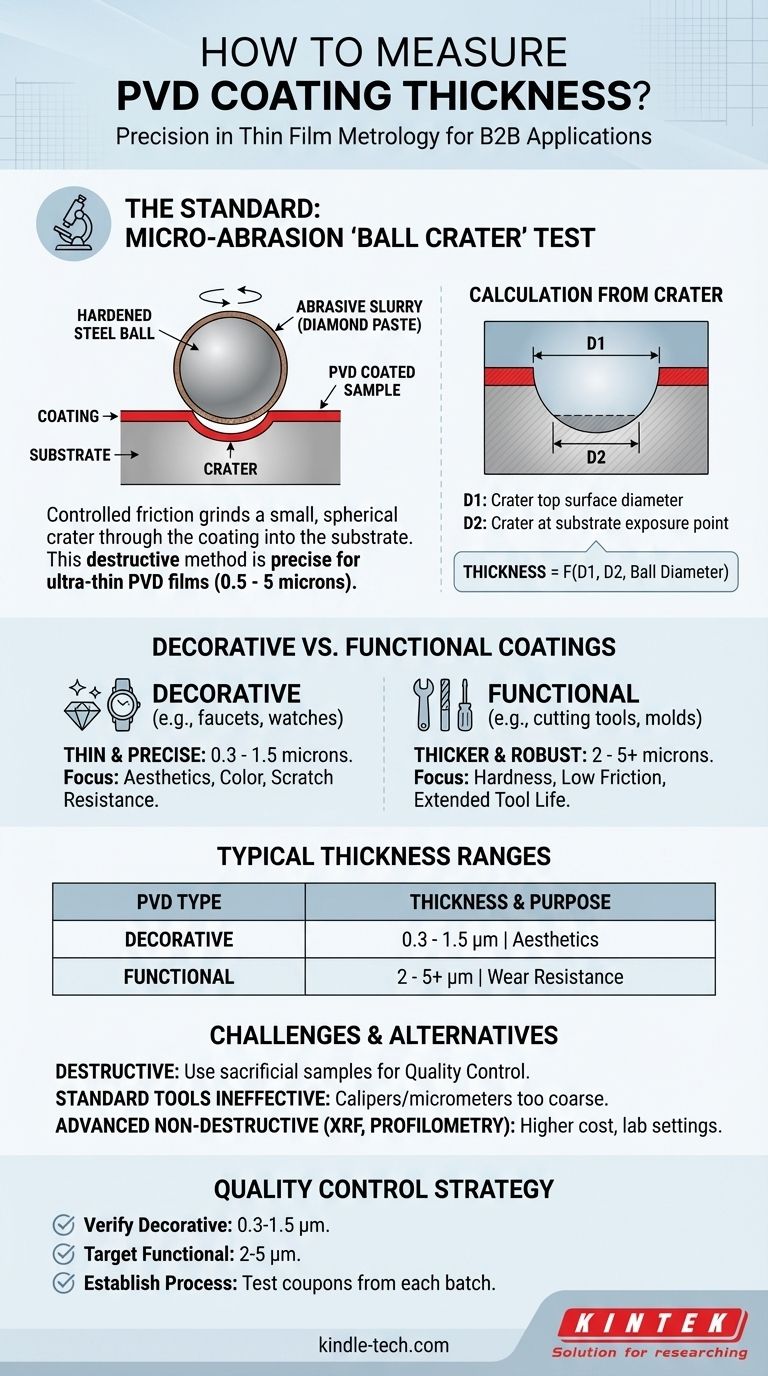

La Tecnica di Misurazione Standard: Micro-Abrasion

Il test del cratere a sfera è un metodo distruttivo, il che significa che lascia un segno permanente sulla superficie testata. Per questo motivo, viene spesso eseguito su campioni rivestiti insieme a un lotto di produzione o su un'area non critica del pezzo stesso.

Come Funziona il Test del 'Cratere a Sfera'

Il processo è semplice ma preciso. Una sfera d'acciaio temprato di diametro noto viene rivestita con una fine sospensione abrasiva (tipicamente pasta diamantata) e ruotata contro la superficie del pezzo rivestito.

Questo attrito controllato crea un piccolo cratere sferico che attraversa il rivestimento PVD e penetra nel materiale del substrato sottostante.

Calcolo dello Spessore dal Cratere

Una volta completata la levigatura, il cratere viene osservato al microscopio. Il test si basa su una geometria semplice.

Misurando il diametro del cratere sulla superficie superiore e il diametro del cratere nel punto in cui espone il substrato, lo spessore del rivestimento può essere calcolato con elevata precisione.

Perché lo Spessore PVD è Importante: Decorativo vs. Funzionale

Lo spessore richiesto di un rivestimento PVD è dettato interamente dalla sua applicazione. Comprendere questa distinzione è fondamentale per sapere quale valore di misurazione aspettarsi. I rivestimenti PVD non sono una soluzione universale.

Rivestimenti Decorativi: Sottili e Precisi

Per i prodotti in cui l'estetica è l'obiettivo primario, come rubinetti, orologi o lamiere di acciaio inossidabile colorate, il rivestimento PVD è estremamente sottile.

Questi film decorativi misurano spesso tra 0,3 e 1,5 micron. Il loro scopo è fornire un colore specifico, una finitura durevole e una resistenza di base a graffi e ossidazione, senza aggiungere una dimensionalità significativa.

Rivestimenti Funzionali: Più Spessi e Robusti

Per applicazioni industriali come utensili da taglio, stampi e componenti ad alta usura, il rivestimento PVD ha uno scopo funzionale. Questi rivestimenti sono progettati per estrema durezza, basso attrito (lubricità) e stabilità termica.

Per ottenere queste proprietà, i rivestimenti funzionali sono significativamente più spessi, tipicamente variando da 2 a 5 micron. In alcuni casi molto esigenti, possono essere anche più spessi. Questo materiale aggiuntivo è essenziale per prolungare la vita operativa dell'utensile.

Comprendere i Compromessi e le Sfide

La misurazione dei rivestimenti PVD richiede conoscenze e attrezzature specializzate perché si ha a che fare con strati più sottili di una cellula sanguigna umana.

Il Test è Distruttivo

Lo svantaggio principale del test standard del cratere a sfera è che danneggia il pezzo. Non è possibile testare un prodotto finito, pronto per il cliente, e poi spedirlo. Ciò richiede una strategia di controllo qualità basata sul controllo statistico di processo e sul test di campioni sacrificali.

Gli Strumenti Standard Sono Inefficaci

Gli strumenti di misurazione meccanici come calibri o micrometri sono completamente inutili per questo compito. Lo spessore di un film PVD è ben al di sotto della loro risoluzione e non può essere misurato per contatto.

Metodi Avanzati Non Distruttivi

Altre tecniche più avanzate come la Fluorescenza a Raggi X (XRF) e la profilometria possono misurare lo spessore del rivestimento in modo non distruttivo. Tuttavia, questi metodi richiedono attrezzature più costose e sono tipicamente utilizzati in laboratorio o in contesti di produzione ad alto volume. Per la maggior parte delle officine, il test del cratere a sfera rimane lo standard pratico.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia di misurazione dovrebbe allinearsi direttamente con lo scopo del rivestimento. Utilizza l'intervallo di spessore atteso come punto di riferimento per il controllo qualità.

- Se il tuo obiettivo principale è una finitura decorativa: Aspettati e verifica misurazioni nell'intervallo da 0,3 a 1,5 micron, assicurandoti che il colore e la finitura siano coerenti in tutto il lotto.

- Se il tuo obiettivo principale è un rivestimento funzionale per utensili: Il tuo obiettivo è uno spessore tra 2 e 5 micron, poiché questo intervallo è direttamente correlato alle prestazioni e alla durata dell'usura dell'utensile.

- Se stai stabilendo un processo di qualità: Utilizza il test di micro-abrasione su campioni di prova designati da ogni lotto PVD per convalidare lo spessore senza distruggere pezzi di valore.

Combinando la giusta tecnica di misurazione con la comprensione dello scopo del rivestimento, puoi convalidare con sicurezza la qualità e le prestazioni dei tuoi componenti rivestiti in PVD.

Tabella Riepilogativa:

| Tipo di Rivestimento PVD | Intervallo di Spessore Tipico | Scopo Primario |

|---|---|---|

| Decorativo (es. orologi, rubinetti) | 0,3 - 1,5 micron | Estetica, resistenza ai graffi |

| Funzionale (es. utensili da taglio, stampi) | 2 - 5+ micron | Durezza, resistenza all'usura, maggiore durata dell'utensile |

Assicurati che i tuoi rivestimenti PVD soddisfino le specifiche esatte con l'attrezzatura da laboratorio di precisione di KINTEK. Che tu stia eseguendo test del cratere a sfera o abbia bisogno di soluzioni avanzate di misurazione non distruttiva, la nostra esperienza in attrezzature e materiali di consumo da laboratorio ti aiuta a mantenere il controllo qualità sia per i rivestimenti decorativi che funzionali. Contatta i nostri specialisti oggi stesso per discutere gli strumenti giusti per le tue esigenze di validazione dei rivestimenti PVD.

Guida Visiva

Prodotti correlati

- Vagli da Laboratorio e Setacciatrici

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Stampo a pressa anti-crepa per uso di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Quali sono i passaggi del metodo di setacciatura? Una guida per una separazione accurata delle dimensioni delle particelle

- Quale intervallo di dimensioni delle particelle si applica all'analisi granulometrica? Padroneggia lo standard da 25 micron a 1 mm

- Quali sono i vantaggi e gli svantaggi del metodo di setacciatura? Una guida alla granulometria affidabile ed economica

- Quali sono i vantaggi del metodo a setacciatura? Ottenere un'analisi granulometrica rapida e affidabile

- Quali sono i setacci standard per i test ASTM? Garantire la precisione con setacci conformi alla norma ASTM E11