In sostanza, la produzione di un diamante con il metodo di deposizione chimica da fase vapore (CVD) è un processo di costruzione atomica. Un piccolo "seme" piatto di un diamante precedentemente coltivato viene posto all'interno di una camera a vuoto. La camera viene riscaldata a temperature estreme e riempita con un gas ricco di carbonio, che viene poi energizzato in un plasma, facendo sì che gli atomi di carbonio si depositino e si attacchino al seme, facendo crescere un nuovo diamante strato dopo strato per diverse settimane.

La sfida fondamentale nella creazione di un diamante non è solo l'approvvigionamento di carbonio, ma costringere quegli atomi di carbonio a disporsi nella specifica struttura cristallina trasparente di un diamante invece che nella struttura opaca e stratificata della grafite. Il processo CVD raggiunge questo obiettivo creando un ambiente altamente controllato in cui la struttura del diamante è la più stabile che possa formarsi.

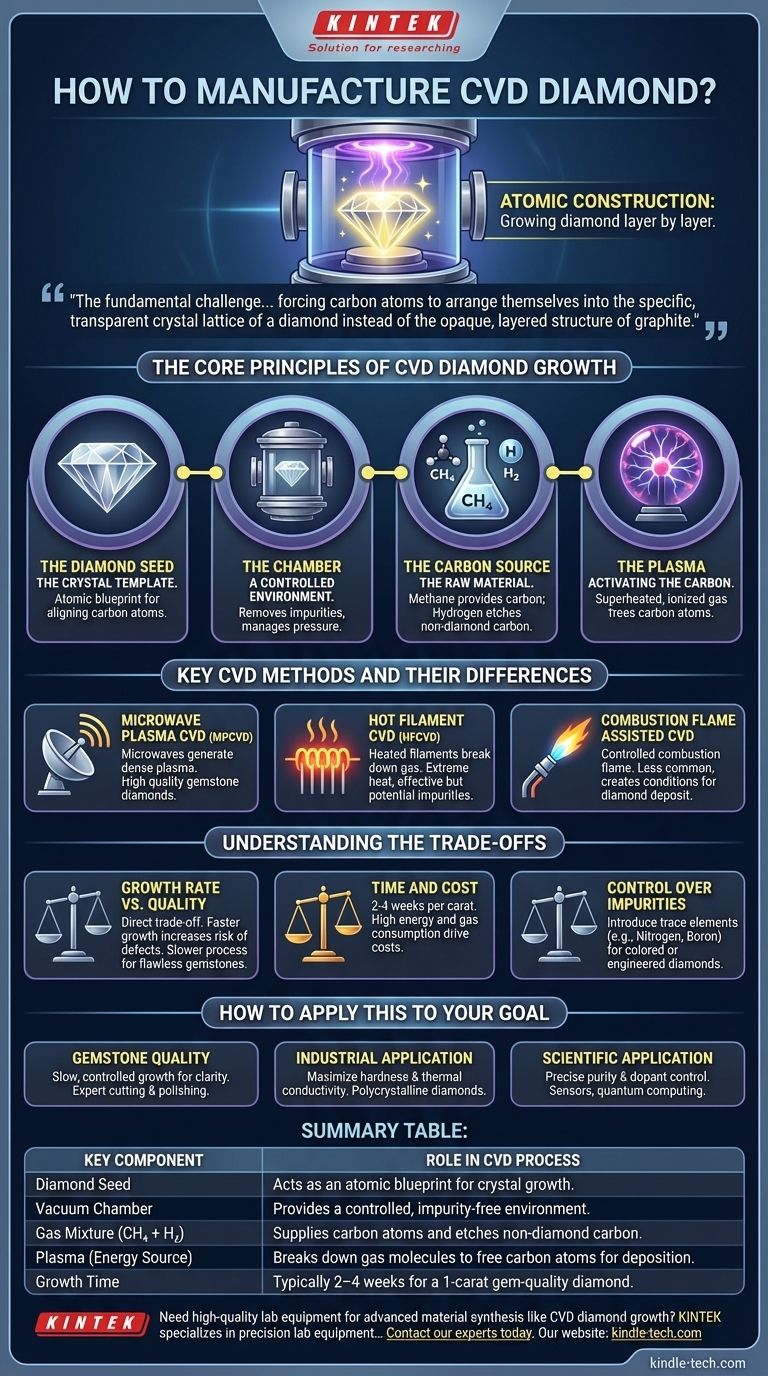

I principi fondamentali della crescita del diamante CVD

Per capire come viene prodotto un diamante CVD, è meglio suddividere il processo nei suoi quattro componenti critici: il seme, la camera, il gas e la fonte di energia.

Il seme di diamante: il modello cristallino

Una sottile fetta di un diamante esistente di alta qualità, spesso prodotto da una precedente esecuzione CVD, funge da fondazione, o seme. Questa non è semplicemente una superficie su cui crescere; è il progetto atomico. Gli atomi di carbonio che si depositano dalla fase gassosa si allineano con il reticolo cristallino del seme, assicurando che il nuovo materiale cresca con la stessa identica struttura del diamante.

La camera: un ambiente controllato

L'intero processo si svolge all'interno di una camera a vuoto sigillata. Questa serve a due scopi. In primo luogo, consente la rimozione di tutti gli altri gas atmosferici, come azoto e ossigeno, che introdurrebbero difetti e impurità nel diamante. In secondo luogo, consente un controllo preciso della pressione, che viene mantenuta a livelli sub-atmosferici per gestire le reazioni chimiche.

La fonte di carbonio: la materia prima

Una miscela di gas accuratamente preparata viene introdotta nella camera. L'ingrediente primario è un gas ricco di carbonio, tipicamente metano (CH₄), che fornisce gli atomi di carbonio per il diamante. Questo è quasi sempre miscelato con una grande quantità di idrogeno gassoso. L'idrogeno svolge un ruolo cruciale incidendo selettivamente qualsiasi carbonio non-diamante (come la grafite) che potrebbe formarsi, garantendo la purezza e la qualità del cristallo finale.

Il plasma: attivazione del carbonio

La miscela di gas viene energizzata, tipicamente con microonde o filamenti caldi, per creare un plasma. Questo è uno stato della materia superriscaldato e ionizzato in cui le molecole di gas vengono scomposte. Questo passaggio è ciò che libera i singoli atomi di carbonio dalle stabili molecole di metano, consentendo loro di depositarsi sul seme di diamante sottostante.

Metodi CVD chiave e le loro differenze

Sebbene il principio rimanga lo stesso, è possibile utilizzare diverse tecniche per generare l'energia e il plasma necessari.

CVD al plasma a microonde (MPCVD)

Questo è il metodo più avanzato e ampiamente utilizzato per produrre diamanti gemma di alta qualità. Utilizza le microonde per generare una palla di plasma densa e stabile che si trova direttamente sopra i semi di diamante. L'aumento della potenza delle microonde può aumentare la densità del plasma, il che a sua volta accelera il tasso di crescita del diamante.

CVD a filamento caldo (HFCVD)

In questo metodo, una serie di filamenti riscaldati realizzati con un materiale come il tungsteno o il tantalio vengono posizionati sopra il substrato. Il calore estremo di questi filamenti (oltre 2000°C) fornisce l'energia necessaria per scomporre le molecole di gas carbonioso. Questo metodo è efficace ma a volte può introdurre impurità dal materiale del filamento stesso.

CVD assistito da fiamma di combustione

Questa tecnica meno comune utilizza una fiamma di combustione controllata, come una torcia ossiacetilenica, in un ambiente a bassa pressione. La chimica all'interno della fiamma stessa crea le specie atomiche e le condizioni di temperatura giuste per la deposizione del diamante su un substrato raffreddato.

Comprendere i compromessi

Il processo CVD è un sofisticato atto di bilanciamento tra diverse variabili chiave. Comprendere questi compromessi è cruciale per apprezzare le capacità e i limiti della tecnologia.

Tasso di crescita vs. qualità

Esiste un compromesso diretto tra la velocità di crescita e la qualità finale del diamante. Sebbene l'aumento della potenza e della concentrazione di gas possa far crescere un diamante più velocemente, aumenta anche il rischio di inclusioni o difetti strutturali. La creazione di una gemma di alta qualità e impeccabile richiede un processo più lento e meticolosamente controllato.

Tempo e costo

La crescita di un singolo diamante di qualità gemma da un carato può richiedere da due a quattro settimane di funzionamento continuo all'interno di un reattore. L'attrezzatura è altamente specializzata e il processo consuma quantità significative di energia e gas purificati, che sono i principali fattori del costo finale.

Controllo delle impurità

Un vantaggio importante del metodo CVD è la capacità di controllare finemente l'ambiente chimico. Introducendo intenzionalmente oligoelementi come azoto o boro nella miscela di gas, i produttori possono creare diamanti colorati (rispettivamente gialli o blu) o progettare diamanti con proprietà elettroniche specifiche per applicazioni industriali e scientifiche avanzate.

Come applicare questo al tuo obiettivo

La scelta giusta dipende interamente dall'applicazione prevista, poiché la definizione di un "buon" diamante CVD cambia con l'obiettivo.

- Se il tuo obiettivo principale è la qualità delle gemme per gioielli: la chiave è un processo di crescita lento e controllato che dia priorità alla chiarezza ed eviti le inclusioni, seguito da un taglio e una lucidatura esperti.

- Se il tuo obiettivo principale è un'applicazione industriale (ad esempio, utensili da taglio o dissipatori di calore): l'obiettivo è massimizzare la durezza e la conduttività termica, dove i diamanti policristallini coltivati su una vasta area sono spesso più convenienti.

- Se il tuo obiettivo principale è un'applicazione scientifica (ad esempio, sensori o calcolo quantistico): il fattore critico è il controllo preciso della purezza e la capacità di incorporare impurità specifiche a livello atomico (dopanti), che è un punto di forza unico del processo CVD.

In definitiva, il processo CVD trasforma un semplice gas in uno dei materiali più duri e preziosi della Terra attraverso una straordinaria impresa di ingegneria su scala atomica.

Tabella riassuntiva:

| Componente chiave | Ruolo nel processo CVD |

|---|---|

| Seme di diamante | Agisce come un progetto atomico per la crescita dei cristalli. |

| Camera a vuoto | Fornisce un ambiente controllato e privo di impurità. |

| Miscela di gas (CH₄ + H₂) | Fornisce atomi di carbonio e incide il carbonio non-diamante. |

| Plasma (fonte di energia) | Scompone le molecole di gas per liberare atomi di carbonio per la deposizione. |

| Tempo di crescita | Tipicamente 2-4 settimane per un diamante di qualità gemma da 1 carato. |

Hai bisogno di attrezzature da laboratorio di alta qualità per la sintesi avanzata di materiali come la crescita di diamanti CVD? KINTEK è specializzata in attrezzature e materiali di consumo di precisione per laboratori di ricerca e industriali. Che tu stia sviluppando diamanti di qualità gemma, strumenti industriali o materiali quantistici, i nostri reattori e sistemi di supporto garantiscono risultati controllati e affidabili. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi di produzione di diamanti CVD!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i diversi tipi di reattori CVD? Scegli il sistema giusto per la tua applicazione

- Cos'è il processo di produzione di deposizione chimica da fase vapore? Una guida ai rivestimenti a film sottile ad alte prestazioni

- Qual è la differenza tra spruzzatura (spray) e sputtering? Scegliere la tecnologia di rivestimento giusta per la vostra applicazione

- Qual è la differenza tra sputtering e deposizione? Comprendere la gerarchia fondamentale del rivestimento a film sottile

- Quali sono i metodi di crescita dei nanotubi? Una guida alla scarica ad arco, all'ablazione laser e al CVD

- Cos'è lo sputtering in fisica? Una guida alla deposizione di film sottili a livello atomico

- Quali sono i vantaggi del metodo HFCVD per la preparazione di film di diamante? Crescita più rapida ed efficienza industriale

- Cos'è la sintesi CVD del grafene? La guida definitiva alla produzione su scala industriale