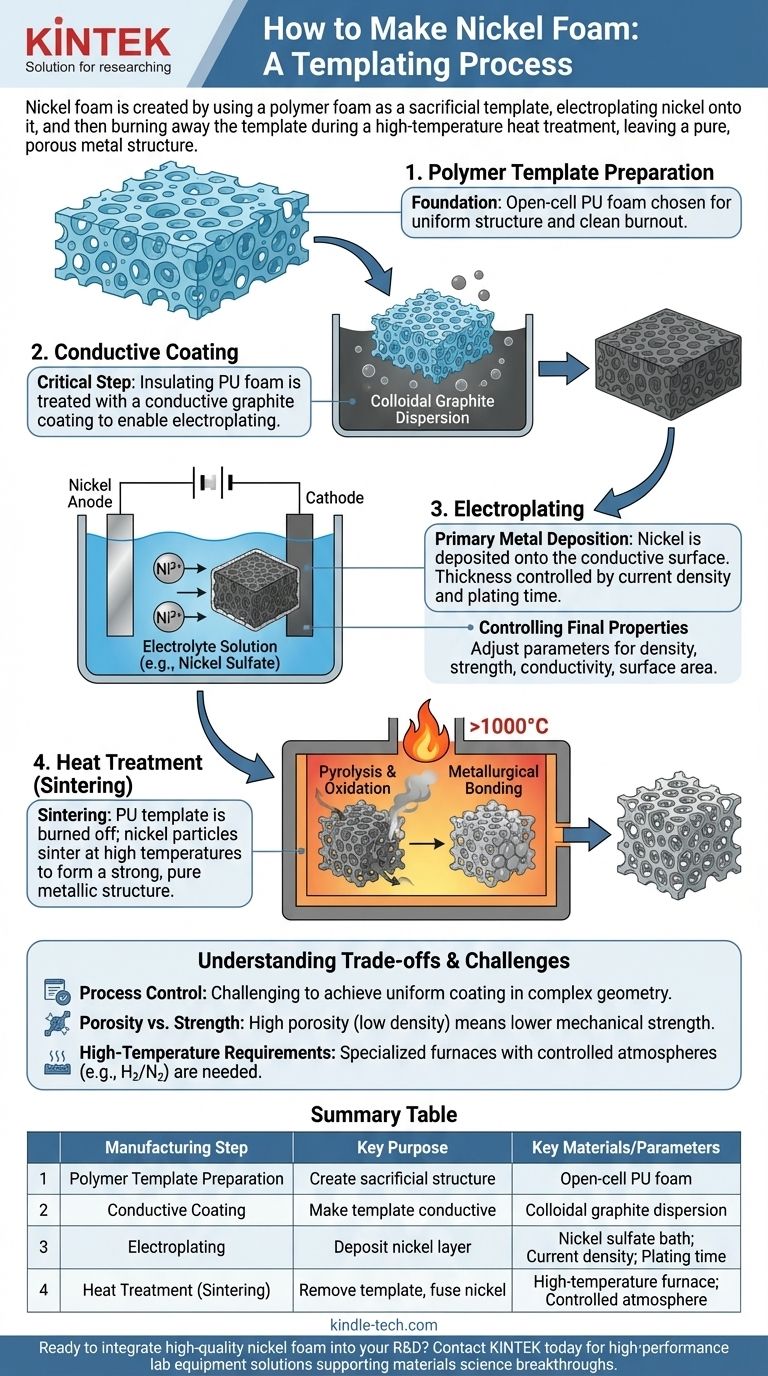

In sostanza, la schiuma di nichel viene creata utilizzando una schiuma polimerica come modello sacrificale. Il nichel viene elettrodepositato su questo modello, che viene poi bruciato durante un processo di trattamento termico ad alta temperatura, lasciando dietro di sé una struttura metallica pura e porosa che replica la rete a celle aperte della schiuma originale.

La chiave per comprendere la produzione di schiuma di nichel è vederla non come una semplice rivestitura, ma come un processo di templating. Si sta costruendo uno scheletro metallico attorno a uno stampo polimerico e poi si rimuove quello stampo per creare un metallo autoportante a celle aperte.

Il Principio Fondamentale: Replicare un Modello Sacrificale

L'intero processo di produzione è progettato per creare una replica metallica della struttura interna di un polimero. La scelta dei materiali e delle fasi del processo sono tutte al servizio di questo obiettivo.

La Base: La Schiuma Polimerica

Il processo inizia con un blocco di schiuma di poliuretano (PU) a celle aperte. Questo materiale è scelto per la sua struttura porosa altamente interconnessa e uniforme e per la sua capacità di essere completamente bruciato ad alte temperature senza lasciare residui significativi.

Il Passo Critico: Rendere il Modello Conduttivo

Il poliuretano è un isolante elettrico, ma l'elettrodeposizione richiede una superficie conduttiva. Prima che qualsiasi metallo possa essere depositato, la schiuma deve essere trattata per consentirle di condurre una corrente elettrica.

Ciò si ottiene tipicamente immergendo la schiuma in una dispersione colloidale di grafite. Man mano che la dispersione si asciuga, lascia un sottile e uniforme rivestimento di particelle di grafite conduttiva su tutta la superficie degli intricati montanti interni della schiuma.

Costruire la Struttura Metallica: Elettrodeposizione

Una volta che il modello di schiuma è conduttivo, diventa il catodo in un bagno di elettrodeposizione. Questa è la fase principale di deposizione del metallo.

Il Processo di Elettrodeposizione

La schiuma conduttiva viene immersa in una soluzione elettrolitica ricca di ioni nichel (come un bagno di solfato di nichel). Una corrente elettrica viene fatta passare attraverso il bagno, causando la deposizione degli ioni nichel come metallo solido sulle superfici rivestite di grafite della schiuma.

Controllo delle Proprietà Finali

Lo spessore dello strato di nichel depositato è un parametro di controllo critico. Regolando la densità di corrente e il tempo di placcatura, i produttori possono controllare con precisione la densità finale della schiuma, la resistenza meccanica, la conduttività elettrica e l'area superficiale specifica. Un tempo di placcatura più lungo si traduce in montanti più spessi e una schiuma più densa e resistente.

Finalizzazione della Schiuma: Trattamento Termico (Sinterizzazione)

La schiuma placcata non è ancora il prodotto finale. È un composito di poliuretano, grafite e nichel. Il passo finale è un trattamento termico attentamente controllato in un forno, noto come sinterizzazione.

Il Doppio Ruolo della Sinterizzazione

Questo processo di riscaldamento compie simultaneamente due compiti essenziali:

- Pirolisi: Il modello originale di schiuma di poliuretano viene bruciato, lasciando vuoti dove prima c'era il polimero. Anche il rivestimento di grafite viene ossidato e rimosso.

- Legame Metallurgico: Ad alte temperature, le particelle di nichel depositate si fondono insieme, o sinterizzano, formando forti legami metallici. Questo trasforma il fragile rivestimento di nichel in una robusta struttura metallica autoportante.

Il Risultato: Una Schiuma Metallica Pura

L'oggetto che emerge dal forno è pura schiuma di nichel. È leggera, altamente porosa e mantiene l'esatta struttura a celle aperte del modello originale di poliuretano.

Comprendere i Compromessi e le Sfide

Sebbene efficace, questo processo comporta complessità e compromessi intrinseci che sono fondamentali da comprendere.

Il Controllo del Processo è Impegnativo

Ottenere un rivestimento di nichel completamente uniforme in tutta la complessa geometria interna della schiuma è difficile. Qualsiasi non uniformità nel rivestimento conduttivo iniziale o variazioni nel campo elettrico all'interno del bagno di placcatura possono portare a incongruenze nella densità e nella resistenza del prodotto finale.

Porosità vs. Resistenza

Esiste un compromesso diretto e inevitabile tra la porosità della schiuma (e quindi la sua bassa densità e l'elevata area superficiale) e la sua resistenza meccanica. Una schiuma con porosità molto elevata avrà montanti sottili e sarà meccanicamente più debole di una schiuma più densa con montanti più spessi.

Requisiti di Alta Temperatura

La fase di sinterizzazione richiede forni specializzati ad alta temperatura con un controllo preciso dell'atmosfera (ad esempio, un'atmosfera riducente come idrogeno/azoto) per prevenire l'ossidazione indesiderata del nichel e garantire un corretto legame metallurgico.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questo processo di produzione ti consente di specificare o progettare una schiuma ottimizzata per la tua applicazione specifica.

- Se il tuo obiettivo principale è un'elevata area superficiale (per batterie, catalizzatori o supercondensatori): Dai priorità a un modello con pori piccoli e controlla l'elettrodeposizione per creare uno strato di nichel sottile e uniforme che massimizzi il rapporto superficie-volume.

- Se il tuo obiettivo principale è la filtrazione o il flusso di fluidi: La selezione della dimensione e della struttura dei pori (pori per pollice) della schiuma di poliuretano iniziale è la decisione più critica, poiché definisce direttamente la permeabilità della schiuma finale.

- Se il tuo obiettivo principale è il supporto strutturale leggero o l'assorbimento di energia: Concentrati sulla creazione di montanti di nichel più spessi attraverso tempi di placcatura più lunghi e ottimizza il processo di sinterizzazione per massimizzare la resistenza dei legami metallici.

Comprendendo questo metodo di templating, puoi adattare efficacemente le proprietà della schiuma di nichel per soddisfare le esigenze specifiche della tua applicazione.

Tabella Riassuntiva:

| Fase di Produzione | Scopo Chiave | Materiali/Parametri Chiave |

|---|---|---|

| Preparazione del Modello Polimerico | Creare una struttura porosa e sacrificale. | Schiuma di poliuretano (PU) a celle aperte. |

| Rivestimento Conduttivo | Rendere il modello isolante adatto all'elettrodeposizione. | Dispersione colloidale di grafite. |

| Elettrodeposizione | Depositare uno strato metallico di nichel sul modello. | Bagno di solfato di nichel; densità di corrente; tempo di placcatura. |

| Trattamento Termico (Sinterizzazione) | Rimuovere il modello e fondere il nichel in una struttura porosa e resistente. | Forno ad alta temperatura; atmosfera controllata. |

Pronto a integrare schiuma di nichel di alta qualità nella tua ricerca e sviluppo o linea di produzione? Il preciso processo di produzione dettagliato sopra è la chiave per raggiungere il perfetto equilibrio tra porosità, resistenza e area superficiale per la tua applicazione, sia che si tratti di elettrodi avanzati per batterie, catalizzatori efficienti o filtrazione specializzata.

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo ad alte prestazioni necessari per le scoperte nella scienza dei materiali. La nostra esperienza può supportare il tuo lavoro con la schiuma di nichel e altri materiali avanzati.

Contattaci oggi stesso per discutere come le soluzioni KINTEK possono soddisfare le tue specifiche esigenze di laboratorio.

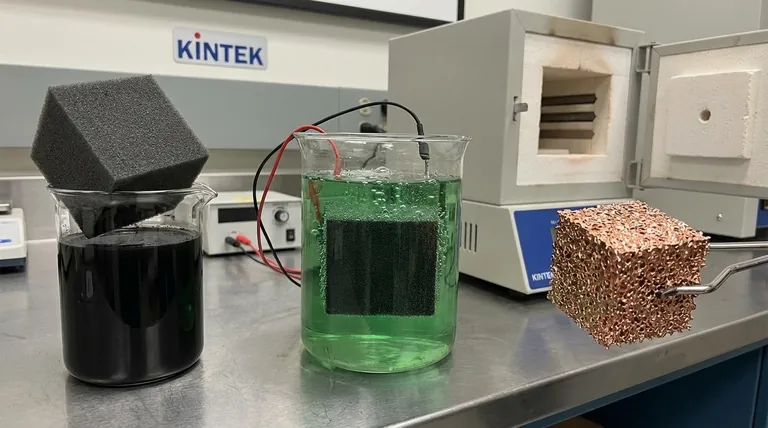

Guida Visiva

Prodotti correlati

- Schiuma di Rame

- Lamina di zinco ad alta purezza per applicazioni di laboratorio per batterie

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Porta wafer personalizzati in PTFE per laboratorio e lavorazione di semiconduttori

- Membrana a Scambio Anionico per Uso di Laboratorio

Domande frequenti

- Posso saldare rame su rame senza flussante? Il ruolo critico del flussante per un legame forte

- Quali sono le applicazioni comuni della schiuma di rame? Una guida ai suoi usi ad alte prestazioni

- Quali sono le condizioni di conservazione adeguate per la schiuma di nichel e rame? Una guida per preservare le prestazioni

- Quali misure di protezione elettrostatica devono essere adottate quando si utilizzano schiume di nichel e rame? Protocolli essenziali di sicurezza ESD

- La schiuma di rame è sicura? Scopri i fatti sui suoi benefici antimicrobici e di raffreddamento