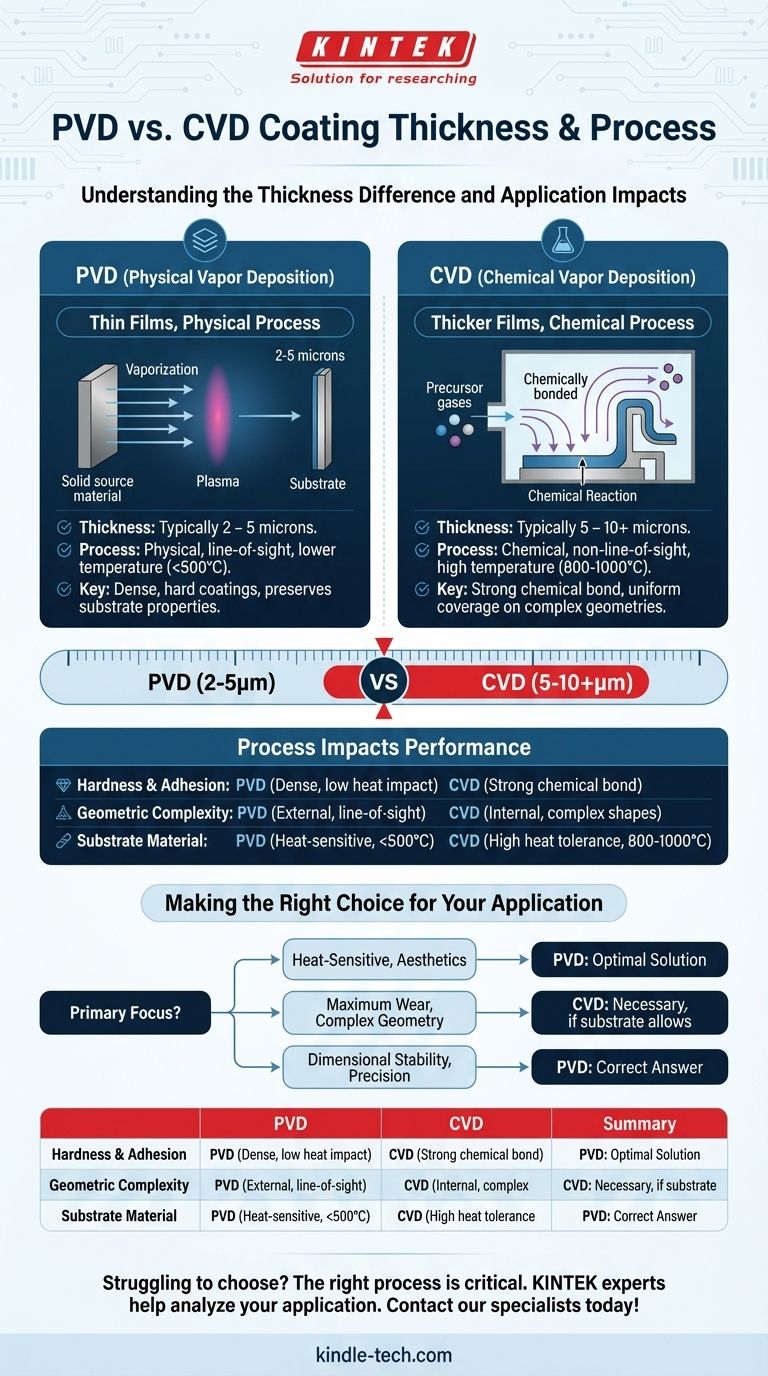

Come regola generale, i rivestimenti Physical Vapor Deposition (PVD) sono più sottili dei rivestimenti Chemical Vapor Deposition (CVD). I film PVD misurano tipicamente tra 2 e 5 micron, mentre i film CVD sono sostanzialmente più spessi, di solito con un intervallo da 5 a 10 micron o più.

La differenza di spessore non è una scelta arbitraria; è il risultato diretto del processo fondamentale utilizzato per creare il rivestimento. Il PVD deposita fisicamente uno strato sottile, mentre il CVD ne fa crescere chimicamente uno più spesso, e questa distinzione è la chiave per capire quale processo è giusto per la tua applicazione.

La differenza fondamentale: il processo detta le proprietà

Lo spessore di un rivestimento è una conseguenza diretta del suo metodo di deposizione. PVD e CVD sono processi completamente diversi a livello molecolare, il che spiega la variazione del loro spessore, delle prestazioni e dei casi d'uso ideali.

Come funziona il PVD: deposizione fisica

Il PVD è un processo fisico, a linea di vista. In una camera a vuoto, un materiale sorgente solido viene vaporizzato in un plasma di atomi o molecole. Queste particelle viaggiano quindi in linea retta e si condensano sulla superficie del substrato, costruendo uno strato di film sottile e denso strato dopo strato.

L'attributo chiave qui è la temperatura di processo più bassa. Poiché non si basa su alte temperature per avviare una reazione, il PVD può essere utilizzato su una più ampia varietà di materiali, inclusi quelli sensibili al calore.

Come funziona il CVD: reazione chimica

Il CVD è un processo chimico. Gas precursori vengono introdotti in una camera dove reagiscono sulla superficie di un substrato riscaldato. Questa reazione chimica "fa crescere" un nuovo materiale direttamente sulla parte, formando un rivestimento che è chimicamente legato alla superficie.

Questo metodo non è limitato dalla linea di vista, consentendo ai gas di fluire attorno e all'interno di parti complesse per un rivestimento altamente uniforme. Le alte temperature richieste, tuttavia, sono un fattore limitante critico.

Come lo spessore e il processo influiscono sulle prestazioni

Scegliere tra PVD e CVD significa più che pochi micron. Si tratta di abbinare le caratteristiche del processo al tuo obiettivo ingegneristico.

Durezza e adesione

Sebbene i rivestimenti più spessi come il CVD siano spesso associati a una resistenza all'usura superiore, la realtà è più sfumata. Il processo ad alta temperatura del CVD può creare un legame chimico eccezionalmente forte (strato di diffusione) con il substrato.

I rivestimenti PVD, sebbene più sottili, sono spesso estremamente densi e duri. La loro temperatura di deposizione più bassa evita anche di alterare la durezza o la struttura interna del materiale del substrato, il che è un grande vantaggio per gli utensili di precisione.

Complessità geometrica

Il CVD eccelle nel rivestire forme complesse. Poiché la deposizione avviene tramite un gas fluente, può rivestire uniformemente canali interni, angoli acuti e geometrie intricate.

La natura a linea di vista del PVD lo rende ideale per le superfici esterne, ma ha difficoltà a rivestire incavi profondi o fori interni senza una complessa rotazione e fissaggio della parte.

Materiale del substrato

Questo è spesso il fattore decisivo. L'elevato calore del processo CVD (spesso 800-1000°C) ricuocerà, ammorbidirà o distorcerà molti utensili in acciaio e altri materiali sensibili al calore.

La temperatura di processo molto più bassa del PVD (tipicamente inferiore a 500°C) lo rende l'unica opzione praticabile per le parti che non possono tollerare la distorsione termica.

Comprendere i compromessi

Nessuno dei due processi è universalmente superiore. La tua scelta dipende da una chiara comprensione dei loro compromessi intrinseci.

Il compromesso PVD: film più sottili e linea di vista

I rivestimenti PVD sono generalmente più sottili e possono offrire una minore protezione in applicazioni ad altissima usura rispetto ai CVD spessi. Inoltre, la sua deposizione a linea di vista richiede un'attenta orientazione della parte per garantire una copertura uniforme.

Il compromesso CVD: alto calore e impatto ambientale

Il principale svantaggio del CVD è la sua elevata temperatura di processo, che limita significativamente la gamma di materiali substrato compatibili. Il processo coinvolge anche precursori chimici volatili e crea sottoprodotti pericolosi che richiedono un'attenta manipolazione e smaltimento, rendendolo meno ecologico del PVD.

Aspetto e versatilità

Il PVD offre una vasta gamma di opzioni estetiche. Può essere utilizzato per creare rivestimenti trasparenti, riflettenti o di un colore specifico. I rivestimenti CVD, al contrario, sono tipicamente opachi e offrono un controllo molto limitato sull'aspetto.

Fare la scelta giusta per la tua applicazione

La selezione del rivestimento corretto richiede un bilanciamento delle esigenze della parte con le capacità del processo.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore o ottenere proprietà ottiche specifiche: il PVD è la scelta superiore grazie alle sue temperature di processo più basse e alla versatilità decorativa.

- Se il tuo obiettivo principale è la massima resistenza all'usura su un substrato robusto o il rivestimento di geometrie interne complesse: il CVD è spesso la soluzione necessaria, a condizione che la tua parte possa sopportare l'elevato calore.

- Se il tuo obiettivo principale è la stabilità dimensionale per un componente di precisione: il PVD è quasi sempre la risposta corretta, poiché non deformerà o cambierà le proprietà fondamentali del substrato.

In definitiva, comprendere che lo spessore è una conseguenza del processo sottostante — deposizione fisica versus reazione chimica — è la chiave per selezionare il rivestimento giusto per il tuo obiettivo ingegneristico.

Tabella riassuntiva:

| Tipo di rivestimento | Spessore tipico | Caratteristica chiave del processo |

|---|---|---|

| PVD | 2 - 5 micron | Fisico, a linea di vista, bassa temperatura (< 500°C) |

| CVD | 5 - 10+ micron | Reazione chimica, non a linea di vista, alta temperatura (800-1000°C) |

Stai lottando per scegliere tra un rivestimento PVD o CVD per i tuoi componenti? Il giusto processo di rivestimento è fondamentale per le prestazioni, la durabilità e l'efficienza dei costi. KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo per l'ingegneria delle superfici. I nostri esperti possono aiutarti ad analizzare la tua applicazione — sia per utensili sensibili al calore, geometrie complesse o massima resistenza all'usura — e raccomandare la soluzione ottimale.

Contatta oggi i nostri specialisti dei rivestimenti per discutere i requisiti del tuo progetto e assicurarti di selezionare il rivestimento perfetto per il tuo successo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore