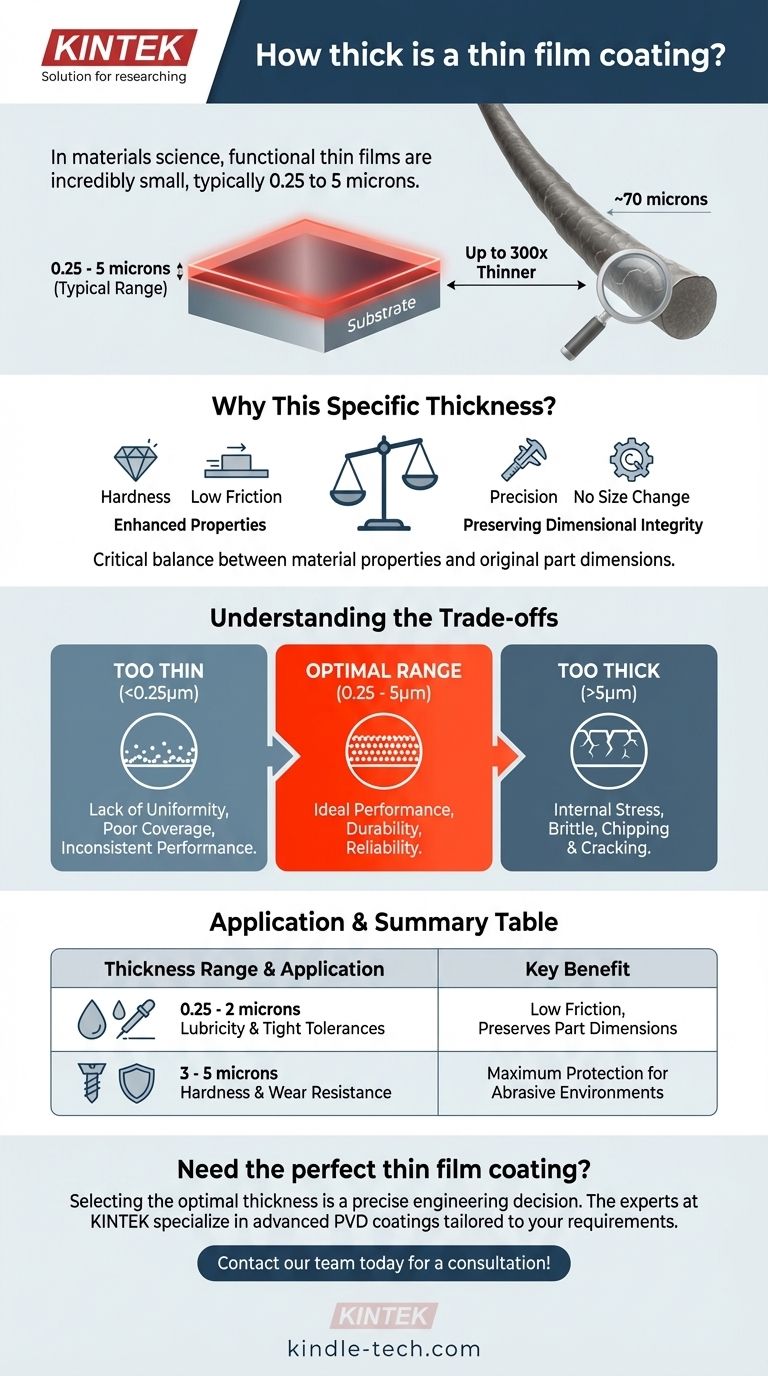

Nel campo della scienza dei materiali, un rivestimento a film sottile è definito dalla sua scala incredibilmente ridotta. Lo spessore tipico per un rivestimento a film sottile funzionale o decorativo varia da soli 0,25 micron a 5 micron.

Lo spessore di un film sottile non è una misura arbitraria; è un parametro di progettazione critico studiato per fornire specifici vantaggi prestazionali, come durezza o basso attrito, senza alterare l'integrità dimensionale del componente sottostante.

Perché questo spessore specifico?

L'intervallo funzionale di un rivestimento a film sottile è un equilibrio deliberato tra il raggiungimento delle proprietà del materiale desiderate e la conservazione delle dimensioni precise della parte originale.

Ottenere proprietà migliorate

A questa scala microscopica, i rivestimenti come i film a deposizione fisica da vapore (PVD) creano uno strato denso e altamente aderente. Questa struttura è ciò che fornisce miglioramenti significativi in durezza, resistenza all'usura, inerzia chimica e lubrificità (basso attrito).

Preservare l'integrità dimensionale

Una ragione chiave per utilizzare i film sottili è che non modificano in modo significativo le dimensioni o la forma del componente. Per parti di precisione come utensili da taglio, stampi o impianti medici, anche un minuscolo cambiamento nelle dimensioni può portare al fallimento.

Un rivestimento di pochi micron aggiunge una quantità trascurabile alle dimensioni complessive, garantendo che la parte funzioni esattamente come è stata progettata.

Visualizzare la scala

Per mettere le cose in prospettiva, un singolo capello umano è spesso di circa 70 micron. Il rivestimento a film sottile tipico più spesso (5 micron) è ancora 14 volte più sottile di un capello umano, mentre il più sottile (0,25 micron) è quasi 300 volte più sottile.

Comprendere i compromessi

Scegliere uno spessore è una questione di compromessi ingegneristici. Uscire dall'intervallo ottimale, sia troppo sottile che troppo spesso, può compromettere le prestazioni del rivestimento.

Il rischio di essere troppo sottile

Un rivestimento inferiore a circa 0,25 micron potrebbe non avere l'uniformità e la densità necessarie per fornire il suo beneficio previsto. Potrebbe non coprire completamente le asperità superficiali (picchi e valli microscopici), portando a prestazioni incoerenti e a una durata di vita più breve.

Il rischio di essere troppo spesso

Quando lo spessore di un rivestimento supera circa i 5 micron, le sollecitazioni interne all'interno del film possono accumularsi. Ciò rende il rivestimento più fragile e incline a scheggiature, crepe o delaminazione sotto stress. I rivestimenti più spessi possono anche influire negativamente sulla finitura superficiale e sulle tolleranze dimensionali della parte.

Come applicarlo al tuo progetto

Lo spessore ideale per il tuo componente dipende interamente dal suo obiettivo prestazionale primario.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura: Un rivestimento più spesso (ad esempio, 3-5 micron) fornisce più materiale per resistere all'usura abrasiva, rendendolo ideale per utensili da taglio o componenti ad alta usura.

- Se la tua attenzione principale è la riduzione dell'attrito (lubrificità): Un rivestimento più sottile (ad esempio, 1-2 micron) è spesso sufficiente per creare una superficie ultra-liscia a basso attrito senza rischiare fragilità.

- Se la tua attenzione principale è il mantenimento di tolleranze dimensionali precise: Opta sempre per il rivestimento efficace più sottile (ad esempio, 0,5-1,5 micron) per garantire che la geometria della parte rimanga virtualmente invariata.

In definitiva, la selezione dello spessore corretto del film sottile è una decisione ingegneristica precisa, non un'approssimazione.

Tabella riassuntiva:

| Intervallo di spessore | Applicazione principale | Vantaggio chiave |

|---|---|---|

| 0,25 - 2 micron | Lubrificità, Tolleranze strette | Basso attrito, preserva le dimensioni della parte |

| 3 - 5 micron | Durezza e resistenza all'usura | Massima protezione per ambienti abrasivi |

Hai bisogno di specificare il rivestimento a film sottile perfetto per il tuo progetto?

La selezione dello spessore ottimale è una decisione ingegneristica precisa che influisce direttamente sulle prestazioni, sulla durata e sulla vita utile del tuo componente. Gli esperti di KINTEK sono specializzati nell'applicazione di rivestimenti PVD avanzati su misura per le tue esigenze specifiche, sia che tu abbia bisogno della massima durezza per gli utensili da taglio sia di uno strato a basso attrito per gli impianti medici.

Forniamo la guida tecnica e le attrezzature di laboratorio di alta qualità per garantire che il tuo rivestimento offra i benefici previsti senza compromettere l'integrità della tua parte.

Progettiamo la soluzione ideale per la tua applicazione. Contatta oggi il nostro team per una consulenza!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Affettatrice manuale da laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cosa sono i rivestimenti per dispositivi medici? Migliorare sicurezza, durata e prestazioni

- Quali sono le caratteristiche della deposizione in chimica? Ottieni un controllo sui materiali e una purezza senza pari

- Quali sono i vantaggi dello sputtering a fascio ionico? Ottieni una qualità del film sottile e una precisione superiori

- Qual è il processo di sputtering dei metalli? Una guida alla deposizione di film sottili ad alta precisione

- I nanotubi di carbonio sono più resistenti di cosa? Scopri il materiale definitivo per resistenza e design leggero

- Qual è lo spessore del grafene CVD? Da strati monoatomici al controllo preciso multistrato

- Per cosa vengono utilizzati i nanotubi di carbonio e perché? Sbloccare le prestazioni dei materiali di prossima generazione

- Come vengono utilizzati i film sottili? Sblocca proprietà superficiali avanzate per i tuoi materiali