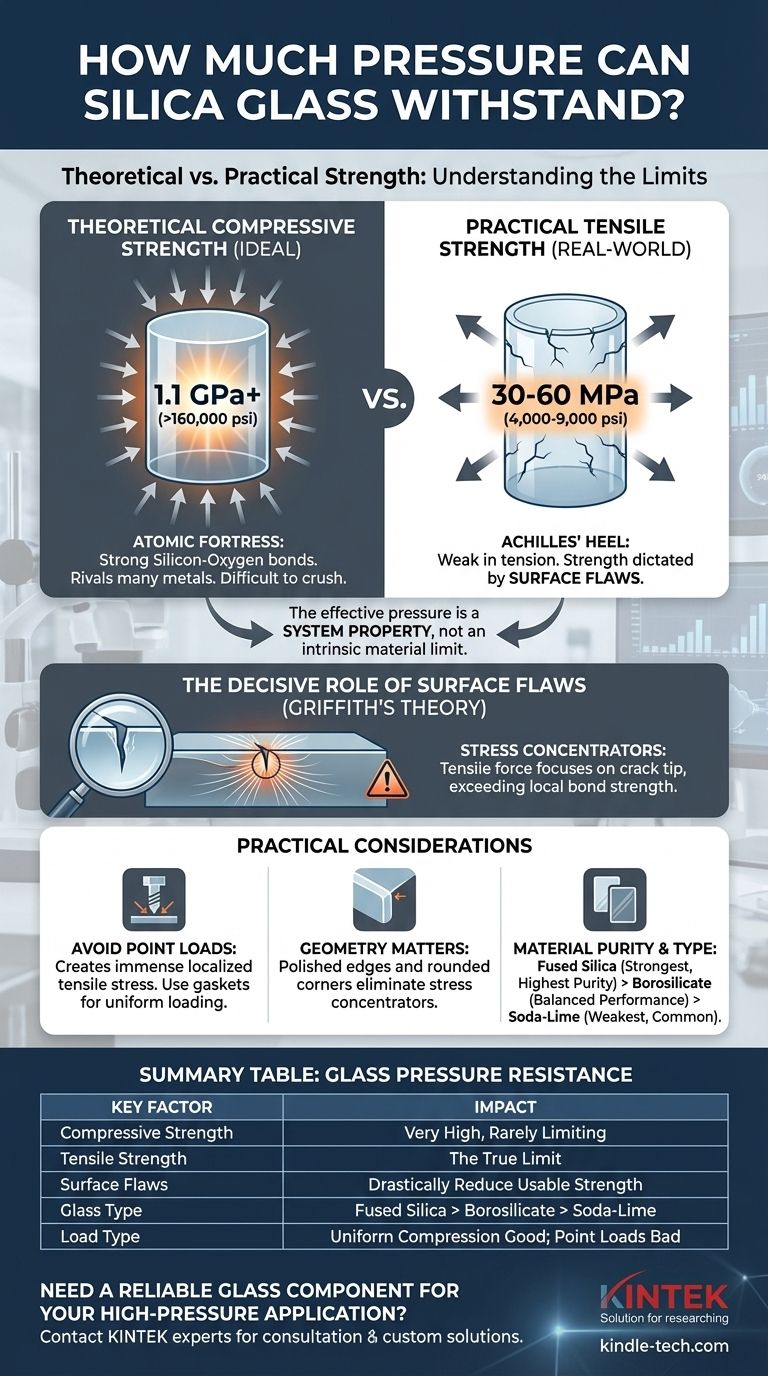

In linea di principio, il vetro di silice ad alta purezza è uno dei materiali più resistenti conosciuti in termini di resistenza a compressione. In condizioni ideali di carico uniforme a compressione, un pezzo di silice fusa privo di difetti può sopportare pressioni superiori a 1,1 Gigapascal (GPa), ovvero oltre 160.000 libbre per pollice quadrato (psi). Tuttavia, questo valore teorico è quasi irrilevante nella pratica, poiché la resistenza utilizzabile di qualsiasi componente in vetro è dettata quasi interamente dalla sua resistenza alla trazione e dalla presenza di difetti superficiali microscopici.

Il punto cruciale è che la pressione effettiva che un componente in vetro può sopportare non è una proprietà intrinseca del materiale. È piuttosto una proprietà del sistema definita dalla dimensione del suo difetto superficiale più grande, dal tipo di carico (compressione rispetto a trazione) e dalla geometria del componente.

Resistenza a Compressione vs. Trazione: Le Due Facce del Vetro

Per comprendere i limiti del vetro, è necessario prima distinguere i due modi in cui gestisce la forza. Questa distinzione è il fattore più importante nella sua progettazione e applicazione.

Resistenza a Compressione: Una Fortezza Atomica

Sotto resistenza a compressione, gli atomi vengono spinti più vicini. La struttura atomica amorfa, ma strettamente legata, del vetro di silice eccelle nel resistere a ciò, distribuendo la forza uniformemente attraverso i suoi potenti legami silicio-ossigeno.

Questo è il motivo per cui la sua resistenza teorica a compressione è così elevata, rivaleggiando con quella di molti metalli. È eccezionalmente difficile frantumare un pezzo perfetto di vetro.

Resistenza alla Trazione: Il Tallone d'Achille

La resistenza alla trazione è la capacità di resistere allo sfilacciamento. Qui, il vetro è notoriamente debole. La sua resistenza pratica alla trazione è di ordini di grandezza inferiore alla sua resistenza a compressione, tipicamente compresa tra 30 e 60 MPa (4.000 e 9.000 psi).

La ragione di questa drastica differenza non risiede nei legami atomici stessi, ma nelle inevitabili imperfezioni sulla superficie del materiale.

Il Ruolo Decisivo dei Difetti Superficiali

La resistenza pratica del vetro è una conseguenza diretta di un principio noto come teoria della frattura di Griffith, che spiega che il cedimento ha quasi sempre origine da un difetto preesistente.

Micro-crepe come Concentratori di Tensione

Ogni pezzo di vetro reale presenta graffi microscopici, fosse e crepe sulla sua superficie derivanti dalla produzione, dalla manipolazione e dall'esposizione ambientale. Questi sono spesso chiamati "difetti di Griffith".

Quando viene applicata una forza di trazione, la tensione si concentra fortemente sulla punta del più affilato e profondo di questi difetti. La forza che verrebbe distribuita su un'ampia area viene invece focalizzata su un singolo punto microscopico.

Come Avviene il Cedimento

Questa concentrazione di tensione sulla punta della crepa può facilmente superare la resistenza locale del legame atomico del materiale, anche quando la forza applicata complessiva è bassa.

Una volta che il legame si rompe in quel punto, la crepa inizia a propagarsi rapidamente—spesso quasi alla velocità del suono—risultando in un cedimento fragile e catastrofico. Ecco perché il vetro si rompe improvvisamente e senza preavviso.

Comprendere i Compromessi e i Limiti Pratici

Conoscere semplicemente il valore di resistenza di un materiale non è sufficiente per la progettazione. È necessario tenere conto dei fattori che ne determinano le prestazioni in un sistema reale.

Resistenza Teorica vs. Pratica

Non progettare mai un componente in vetro basandosi sulla sua resistenza teorica a compressione. La resistenza effettiva è sempre limitata dalla sua resistenza alla trazione, molto inferiore, e dalla presenza di difetti. Un fattore di sicurezza di 10x o superiore è comune nelle applicazioni critiche.

Il Pericolo dei Carichi Puntuali

Una pressione idrostatica uniforme (come l'immersione in acque profonde) è il carico a compressione ideale. Al contrario, un carico puntuale (ad esempio, la testa di un bullone che stringe direttamente sulla superficie del vetro) creerà enormi tensioni di trazione localizzate attorno al punto di contatto, portando a un rapido cedimento. Guarnizioni e montaggio corretto sono essenziali per distribuire i carichi.

Geometria ed Effetti sui Bordi

La resistenza di un componente in vetro è fortemente influenzata dalla sua forma. Angoli acuti, fori di trapano e bordi tagliati grossolanamente sono tutti significativi concentratori di tensione. I bordi lucidati, smussati o "lucidati a fiamma" aumentano drasticamente la resistenza e l'affidabilità di una parte in vetro rimuovendo i difetti superficiali più grandi.

Purezza e Tipo di Materiale

Non tutto il vetro è uguale. La pressione che può sopportare varia significativamente in base alla sua composizione.

- Silice Fusa: La forma più pura di vetro di silice (SiO₂). Ha la massima resistenza, la migliore stabilità termica e la migliore trasmissione ottica, ma è anche la più costosa.

- Vetro Borosilicato (es. Pyrex®, DURAN®): Contiene triossido di boro, che gli conferisce un'eccellente resistenza agli shock termici e una buona resistenza chimica. La sua resistenza meccanica è inferiore alla silice fusa ma superiore al vetro comune al silicato di sodio e calcio.

- Vetro al Silicato di Sodio e Calcio: Il tipo di vetro più comune ed economico, utilizzato per finestre e bottiglie. Ha la più bassa resistenza meccanica e resistenza termica tra i tre.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del materiale e dell'approccio progettuale dipende interamente dal requisito principale della tua applicazione.

- Se la tua priorità principale è la massima resistenza alla pressione e l'affidabilità: Utilizza silice fusa ad alta purezza, assicurati che tutte le superfici e i bordi siano altamente lucidati e progetta il sistema per mantenere il vetro sotto compressione uniforme ove possibile.

- Se la tua priorità principale è bilanciare prestazioni e resistenza termica: Il vetro borosilicato è una scelta eccellente e versatile, adatta per apparecchiature da laboratorio e oblò industriali dove la temperatura e le sostanze chimiche sono una preoccupazione.

- Se la tua priorità principale è l'efficacia in termini di costi per un'applicazione non critica: Si può utilizzare il vetro al silicato di sodio e calcio, ma è necessario progettare con un margine di sicurezza molto ampio e comprendere i suoi limiti di prestazione significativamente inferiori.

Spostando l'attenzione dal limite teorico di un materiale al contesto ingegneristico dei suoi difetti e delle condizioni di carico, è possibile progettare sistemi che sfruttino le proprietà uniche del vetro in modo sicuro ed efficace.

Tabella Riassuntiva:

| Fattore Chiave | Impatto sulla Resistenza alla Pressione |

|---|---|

| Resistenza a Compressione (Teorica) | >1,1 GPa (160.000 psi) - Molto alta, ma raramente il fattore limitante. |

| Resistenza alla Trazione (Pratica) | 30-60 MPa (4.000-9.000 psi) - Il vero limite per la maggior parte delle applicazioni. |

| Difetti Superficiali (Graffi, Crepe) | Riducono drasticamente la resistenza utilizzabile concentrando la tensione. |

| Tipo di Vetro | Silice Fusa (più resistente) > Borosilicato > Silicato di Sodio e Calcio (meno resistente). |

| Tipo di Carico | Compressione uniforme (buona) vs. Carichi puntuali o flessione (cattiva). |

Hai Bisogno di un Componente in Vetro Affidabile per la Tua Applicazione ad Alta Pressione?

Progettare con il vetro richiede una conoscenza specialistica per navigare nel divario critico tra la resistenza teorica e le prestazioni nel mondo reale. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi componenti in vetro personalizzati realizzati in silice fusa e borosilicato per ambienti esigenti.

Ti aiutiamo a:

- Selezionare il tipo di vetro giusto (Silice Fusa, Borosilicato) per i tuoi requisiti di pressione, termici e chimici.

- Ottimizzare la progettazione e la finitura (es. bordi lucidati) per massimizzare resistenza e longevità.

- Garantire un'integrazione sicura e affidabile nei tuoi sistemi di laboratorio.

Non lasciare il successo del tuo progetto al caso. Contatta oggi i nostri esperti per una consulenza sulle tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Lastra di vetro ottico di quarzo resistente alle alte temperature

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Pinzette per ceramica fine avanzata per ingegneria con punta a gomito a punta in ceramica di zirconio

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Lastra di allumina Al2O3 resistente all'usura ad alta temperatura per ceramiche avanzate di ingegneria fine

Domande frequenti

- Quale funzione svolgono gli agitatori magnetici nella separazione dell'argento SLM? Ottimizzare il trasferimento di massa per il recupero dell'argento

- Come influisce il design di una rete o di un supporto del campione sull'efficienza della reazione gas-solido? Ottimizzare la sintesi di tipo flusso

- Qual è il ruolo del feltro di fibra di zirconia nella sintesi di Si2N2O? Garantire l'efficienza termica e la sicurezza elettrica

- Perché vengono utilizzati mezzi di macinazione ad alta densità per polveri amorfe a base di magnesio? Padronanza del trasferimento di energia cinetica

- Si può far funzionare una stufa a pellet senza interruttore a vuoto? I rischi critici per la sicurezza spiegati

- Qual è il ruolo di un agitatore magnetico nel processo di elettrodeposizione composita Cu–TiO2? Chiave per la sospensione delle particelle

- Perché un forno di essiccazione ad aria forzata viene utilizzato a 120 °C per i catalizzatori di molibdeno? Preserva la struttura dei pori del tuo catalizzatore

- Qual è la varietà di quarzo ad alta pressione? Scopri Coesite e Stishovite