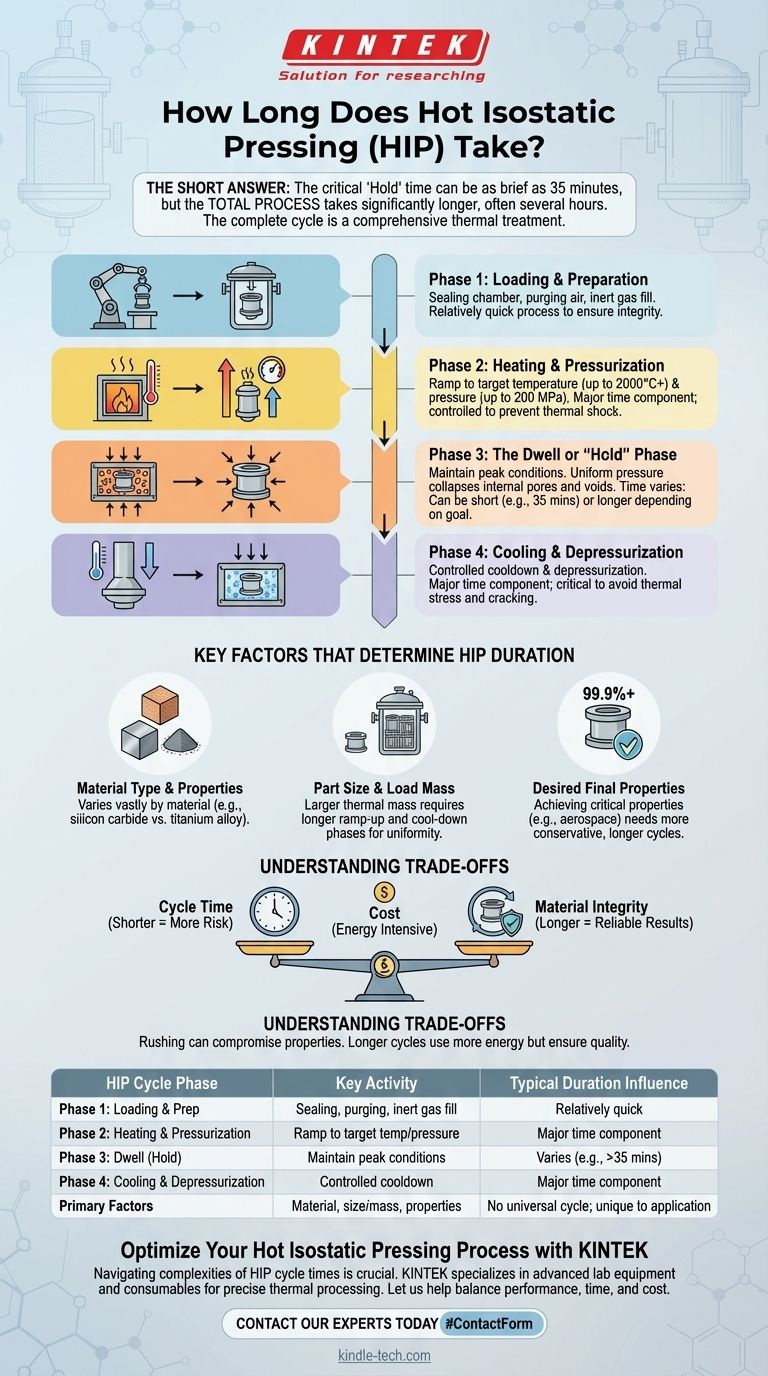

La risposta breve è che il tempo critico di "mantenimento" per la pressatura isostatica a caldo (HIP) può essere di soli 35 minuti per certe applicazioni, ma questa è una cifra ingannevolmente semplice. Il tempo totale del processo, dal caricamento del componente alla sua rimozione sicura, è significativamente più lungo, spesso estendendosi per diverse ore. Il ciclo completo include ampie fasi di riscaldamento, pressurizzazione e raffreddamento che sono essenziali per un risultato di successo.

La durata totale di un ciclo di pressatura isostatica a caldo non è un numero singolo, ma una funzione dell'intero processo—riscaldamento, pressurizzazione, mantenimento e raffreddamento. Questo tempo di ciclo completo è dettato dal tipo di materiale, dalle dimensioni e dalla massa del pezzo e dall'obiettivo metallurgico specifico.

Decomporre il tempo totale del ciclo HIP

Per capire quanto tempo richiede la pressatura isostatica a caldo, è necessario guardare oltre il tempo di "mantenimento" e considerare le quattro fasi distinte di un ciclo completo. La maggior parte del tempo è impiegata nelle fasi di riscaldamento e raffreddamento.

Fase 1: Caricamento e preparazione

Questo passaggio iniziale prevede il posizionamento dei pezzi all'interno del recipiente HIP. La camera viene quindi sigillata e spurgata dall'aria, che viene sostituita con un gas inerte, tipicamente argon. Questa fase è relativamente rapida ma critica per l'integrità del processo.

Fase 2: Riscaldamento e pressurizzazione

Questa è una parte significativa del tempo totale del ciclo. Il recipiente e i pezzi al suo interno vengono lentamente riscaldati a una temperatura di sinterizzazione specifica, che può variare da poche centinaia a oltre 2.000°C.

Contemporaneamente, il gas inerte viene pressurizzato, spesso fino a 200 MPa (quasi 30.000 psi). Questo aumento deve essere controllato attentamente per garantire che il pezzo si riscaldi uniformemente, prevenendo shock termici o stress interni.

Fase 3: La fase di mantenimento o "dwell"

Questa è la fase di cui la maggior parte delle persone chiede. Durante questo periodo, il pezzo viene mantenuto alla temperatura e pressione massime. La pressione uniforme e isostatica collassa i pori e i vuoti interni, aumentando la densità del componente.

La durata di questo mantenimento è determinata dal materiale e dall'obiettivo. Potrebbe essere breve per chiudere la microporosità in una fusione o più lunga per la saldatura per diffusione di materiali dissimili.

Fase 4: Raffreddamento e depressurizzazione

Una volta completato il tempo di mantenimento, il ciclo entra in una fase controllata di raffreddamento e depressurizzazione. Come la fase di riscaldamento, questa non può essere affrettata.

Un raffreddamento rapido può indurre stress termici, causare crepe o comportare una struttura finale del materiale indesiderabile. Più grande e massiccio è il pezzo, più lungo sarà questo processo di raffreddamento controllato.

Fattori chiave che determinano la durata del HIP

Non esiste un tempo di ciclo HIP universale perché il processo è adattato all'applicazione specifica. La durata totale è il risultato diretto di tre fattori primari.

Tipo di materiale e proprietà

Materiali diversi richiedono parametri molto diversi. Ad esempio, la densificazione di una polvere di carburo di silicio richiede un profilo di temperatura e pressione specifico che è completamente diverso da quello necessario per densificare una lega di titanio stampata in 3D.

Dimensioni del pezzo e massa del carico

Un piccolo componente singolo si riscalderà e si raffredderà molto più velocemente di un grande recipiente caricato con centinaia di chili di pezzi. Maggiore è la massa termica, più lunghe devono essere le fasi di riscaldamento e raffreddamento per garantire che la temperatura sia uniforme in tutto il carico.

Proprietà finali desiderate

L'obiettivo finale detta il processo. Raggiungere una densità teorica del 99,9%+ in un componente aerospaziale critico richiederà un ciclo più conservativo e tipicamente più lungo rispetto a un'applicazione commerciale meno esigente. Il processo è ottimizzato per ottenere proprietà metallurgiche specifiche, e il tempo è una variabile chiave in questa equazione.

Comprendere i compromessi

L'ottimizzazione di un ciclo HIP è un equilibrio tra prestazioni, tempo e costi. Comprendere l'interazione tra questi fattori è cruciale per prendere decisioni ingegneristiche e commerciali valide.

Tempo vs. integrità del materiale

Affrettare il ciclo è una falsa economia. Un riscaldamento o un raffreddamento troppo rapidi possono creare tensioni interne che compromettono le proprietà meccaniche del pezzo o addirittura causarne il cedimento. I risultati più affidabili derivano da cicli termici lenti e altamente controllati.

Costo vs. tempo di ciclo

Il HIP è un processo ad alta intensità energetica. L'attrezzatura è costosa da gestire e cicli più lunghi consumano più elettricità e gas inerte. Pertanto, c'è sempre un incentivo commerciale a ridurre i tempi di ciclo, ma questo deve essere bilanciato con il rischio di produrre un pezzo scadente.

Il mito di un ciclo "standard"

Poiché ogni combinazione di materiale, geometria del pezzo e obiettivo di prestazione è unica, non esiste un tempo HIP "standard". Ogni applicazione richiede un ciclo attentamente sviluppato e validato per garantire risultati ripetibili e di alta qualità.

Fare la scelta giusta per la tua applicazione

Per stimare il tempo necessario per il tuo progetto, considera l'obiettivo primario del trattamento HIP.

- Se il tuo obiettivo principale è chiudere la porosità in fusioni metalliche o stampe 3D: Aspettati un tempo di ciclo totale di diverse ore, con la maggior parte del tempo dedicata a un riscaldamento e raffreddamento attentamente controllati per garantire una densità uniforme e prevenire la distorsione.

- Se il tuo obiettivo principale è applicare un rivestimento ceramico denso: Il tempo di mantenimento alla temperatura massima può essere relativamente breve (ad esempio, meno di un'ora), ma il ciclo completo sarà comunque significativamente più lungo a causa dei requisiti termici del materiale del substrato.

- Se il tuo obiettivo principale è la saldatura per diffusione di materiali dissimili: Il tempo di mantenimento sarà altamente specifico per i tassi di diffusione atomica dei materiali e potrebbe richiedere uno sviluppo esteso, spesso risultando in cicli più lunghi per garantire un legame robusto.

In definitiva, comprendere che il HIP è un trattamento termico completo, non solo una semplice applicazione di pressione, è la chiave per pianificare efficacemente il processo di produzione.

Tabella riassuntiva:

| Fase del ciclo HIP | Attività chiave | Influenza tipica sulla durata |

|---|---|---|

| Fase 1: Caricamento e preparazione | Sigillatura della camera, spurgo dell'aria, riempimento con gas inerte | Relativamente rapida |

| Fase 2: Riscaldamento e pressurizzazione | Raggiungimento della temperatura target (fino a 2000°C+) e della pressione (fino a 200 MPa) | Componente di tempo principale; deve essere controllato per prevenire lo stress |

| Fase 3: Mantenimento (Dwell) | Mantenimento della temperatura/pressione massime per densificare il materiale | Può essere di soli 35 minuti; varia in base all'obiettivo dell'applicazione |

| Fase 4: Raffreddamento e depressurizzazione | Raffreddamento controllato a temperatura e pressione ambiente | Componente di tempo principale; critico per evitare crepe |

| Fattori primari che influenzano il tempo totale | Tipo di materiale, dimensioni/massa del pezzo, proprietà finali desiderate | Nessun ciclo universale; ogni applicazione è unica |

Ottimizza il tuo processo di pressatura isostatica a caldo con KINTEK

Navigare le complessità dei tempi di ciclo HIP è cruciale per raggiungere l'integrità del materiale e la densità che i tuoi componenti critici richiedono. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per una lavorazione termica precisa. Che tu stia lavorando con fusioni metalliche, leghe stampate in 3D o ceramiche, la nostra esperienza ti assicura di avere gli strumenti giusti per sviluppare e convalidare cicli HIP efficienti ed efficaci.

Lasciaci aiutarti a bilanciare prestazioni, tempo e costi per raggiungere una densità teorica del 99,9%+ e proprietà meccaniche superiori. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Qual è il processo HIP dei materiali? Raggiungere una densità e un'affidabilità quasi perfette

- Quanta energia consuma la pressatura isostatica a caldo? Sblocca il risparmio energetico netto nel tuo processo

- Quali sono i componenti di un sistema di pressatura isostatica a caldo? Una guida alle attrezzature HIP di base

- Cos'è il trattamento HIP per i metalli? Eliminare i difetti interni per prestazioni superiori del pezzo

- Quali sono alcune delle proprietà attraenti dei prodotti pressati isostaticamente a caldo? Ottieni una densità perfetta e prestazioni superiori