La durata di vita di un elemento riscaldante non è un numero fisso, ma una variabile fortemente influenzata dalla sua applicazione, frequenza di utilizzo e ambiente operativo. Per gli elettrodomestici principali, generalmente ci si può aspettare che un elemento riscaldante duri tra gli 8 e i 15 anni, ma questo intervallo può essere significativamente più breve o più lungo a seconda di diversi fattori chiave.

Il punto fondamentale è che gli elementi riscaldanti raramente si guastano solo per vecchiaia. Il loro cedimento è quasi sempre accelerato da condizioni esterne come l'accumulo di minerali, residui fisici o cicli termici intensi e frequenti. Comprendere questi fattori è la chiave per massimizzare la durata e diagnosticare i problemi.

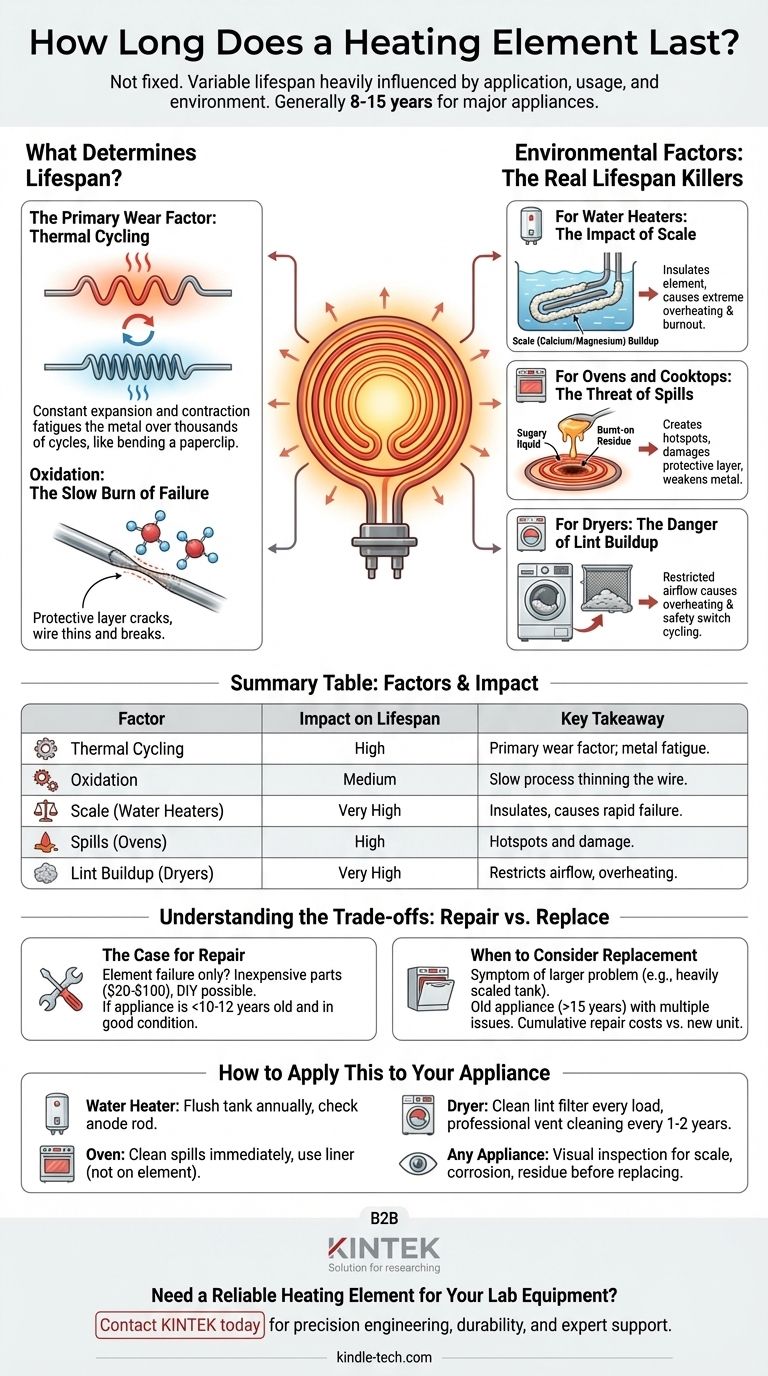

Cosa determina la durata di vita di un elemento?

Il compito di un elemento riscaldante è convertire l'energia elettrica in calore. Questo processo intrinsecamente stressante è ciò che ne determina la vita operativa.

Il principio del riscaldamento resistivo

Tutti gli elementi riscaldanti convenzionali funzionano su un principio semplice: la resistenza elettrica. L'elettricità viene forzata attraverso un materiale che resiste al suo flusso, tipicamente un filo in lega di nichel-cromo (nichrome).

Questa resistenza fa sì che il filo si riscaldi intensamente, diventando rosso incandescente ed emettendo energia termica. Questo processo è molto efficace ma sottopone a un enorme stress il materiale dell'elemento.

Ciclo termico: il principale fattore di usura

Il fattore principale nella durata di vita di un elemento è lo stress termico. Ogni volta che si accende l'apparecchio, l'elemento si riscalda ed espande rapidamente. Quando lo si spegne, si raffredda e si contrae.

Questa costante espansione e contrazione, nota come ciclo termico, è come piegare ripetutamente una graffetta. Dopo migliaia di cicli, crea crepe microscopiche e affatica il metallo, portando infine alla rottura del filo.

Ossidazione: la lenta combustione del guasto

Ad alte temperature, la superficie del filo di nichel-cromo reagisce con l'ossigeno presente nell'aria, formando uno strato protettivo di ossido di cromo. Questo strato è cruciale, poiché impedisce all'elemento di bruciarsi rapidamente.

Tuttavia, nel tempo e con cicli termici ripetuti, questo strato protettivo può creparsi o sfaldarsi. Ciò espone metallo fresco sottostante, che poi si ossida. Questo processo assottiglia lentamente il filo dell'elemento fino a renderlo troppo sottile per trasportare la corrente e farlo rompere.

Fattori ambientali: i veri killer della durata di vita

Sebbene l'usura interna sia inevitabile, i fattori esterni sono ciò che più spesso causa guasti prematuri. Le minacce specifiche dipendono interamente dall'elettrodomestico.

Per gli scaldabagni: l'impatto del calcare

In uno scaldabagno elettrico, l'elemento è immerso nell'acqua. I minerali presenti nell'acqua, in particolare calcio e magnesio, precipitano e formano uno strato duro e crostoso sull'elemento chiamato calcare.

Questo calcare agisce come isolante, costringendo l'elemento a lavorare molto di più e a diventare molto più caldo per riscaldare l'acqua circostante. Questo surriscaldamento estremo accelera drasticamente l'affaticamento e l'ossidazione, causando il bruciamento dell'elemento. Questo è il killer numero uno degli elementi degli scaldabagni.

Per forni e piani cottura: la minaccia delle fuoriuscite

In un forno o su un piano cottura elettrico, le fuoriuscite di cibo e il grasso sono i principali colpevoli. Quando un liquido zuccherino o grasso gocciola su un elemento caldo, può causare uno shock termico localizzato e improvviso.

Ancora più importante, il residuo bruciato può consumare lo strato protettivo di ossido dell'elemento, creando punti caldi che indeboliscono il metallo e portano a un rapido cedimento.

Per le asciugatrici: il pericolo dell'accumulo di lanugine

L'elemento riscaldante di un'asciugatrice elettrica richiede un flusso d'aria costante per dissipare il calore. Se il filtro della lanugine o lo sfiato di scarico sono intasati, questo flusso d'aria viene limitato.

La riduzione del flusso d'aria provoca il surriscaldamento dell'elemento, attivando il termostato di sicurezza ad alta temperatura per interrompere l'alimentazione. Il ciclo costante di questo interruttore di sicurezza aggiunge uno stress enorme, e il calore eccessivo riduce drasticamente la vita dell'elemento.

Comprendere i compromessi: riparare vs. sostituire

Quando un elemento si guasta, devi prendere una decisione. Comprendere il contesto del guasto è fondamentale.

Il caso della riparazione

La riparazione è spesso la scelta migliore se l'elemento stesso è l'unico problema. Gli elementi riscaldanti sono generalmente parti economiche (spesso tra i 20 e i 100 dollari) e possono essere una sostituzione fai-da-te semplice per molti apparecchi.

Se l'apparecchio è altrimenti in buone condizioni e ha meno di 10-12 anni, sostituire solo l'elemento è una soluzione molto conveniente.

Quando considerare la sostituzione

Dovresti considerare la sostituzione dell'intero apparecchio se il guasto dell'elemento è sintomo di un problema più grande. Ad esempio, se un elemento di uno scaldabagno si è guastato a causa di un serbatoio pesantemente incrostato, il serbatoio stesso potrebbe essere vicino alla fine della sua vita utile.

Allo stesso modo, se un elemento del forno si guasta su un apparecchio di 15 anni che ha anche una scheda di controllo difettosa, il costo cumulativo e lo sforzo delle riparazioni potrebbero non valere l'investimento in un'unità nuova ed più efficiente.

Come applicare questo al tuo apparecchio

Il tuo obiettivo dovrebbe essere quello di controllare i fattori ambientali che accelerano il guasto.

- Se possiedi uno scaldabagno elettrico: Svuota il serbatoio annualmente per rimuovere i sedimenti e controlla l'anodo di magnesio ogni pochi anni. Questo combatte direttamente l'accumulo di calcare.

- Se possiedi un forno elettrico: Pulisci immediatamente le fuoriuscite. Usa una fodera sul fondo del forno (non direttamente sull'elemento) per raccogliere le gocce.

- Se possiedi un'asciugatrice elettrica: Pulisci il filtro della lanugine dopo ogni singolo carico e fai pulire professionalmente l'intera linea di sfiato ogni 1-2 anni.

- Per qualsiasi apparecchio: Se un elemento si guasta, fai un rapido controllo visivo. Cerca segni di calcare, corrosione o residui per capire perché si è guastato prima di sostituirlo semplicemente.

Comprendendo questi principi, passi dal reagire ai guasti alla gestione proattiva della salute e della longevità dei tuoi apparecchi.

Tabella riassuntiva:

| Fattore | Impatto sulla durata di vita | Punto chiave |

|---|---|---|

| Ciclo termico | Alto | Il principale fattore di usura; ogni ciclo on/off provoca affaticamento del metallo. |

| Ossidazione | Medio | Un processo lento e naturale che assottiglia il filo dell'elemento nel tempo. |

| Calcare (Scaldabagni) | Molto Alto | Isola l'elemento, facendolo surriscaldare e guastare rapidamente. |

| Fuoriuscite (Forni) | Alto | I residui bruciati creano punti caldi e danneggiano lo strato protettivo. |

| Accumulo di lanugine (Asciugatrici) | Molto Alto | Limita il flusso d'aria, causando surriscaldamento e cicli dell'interruttore di sicurezza. |

Hai bisogno di un elemento riscaldante affidabile per la tua attrezzatura da laboratorio?

Comprendere i fattori che portano al guasto degli elementi riscaldanti è fondamentale per mantenere risultati coerenti e accurati nelle vostre applicazioni di laboratorio. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi elementi riscaldanti durevoli e di lunga durata progettati per resistere alle rigorose esigenze delle applicazioni scientifiche.

Scegliendo KINTEK, si ottengono i seguenti vantaggi:

- Ingegneria di precisione: I nostri elementi sono costruiti per un riscaldamento stabile e uniforme, fondamentale per i vostri esperimenti.

- Durabilità: Progettati per resistere alle cause comuni di guasti prematuri, massimizzando i tempi di attività.

- Supporto esperto: Ottieni indicazioni sull'uso e la manutenzione corretti per prolungare la vita delle tue attrezzature.

Non lasciare che un elemento riscaldante difettoso interrompa il tuo flusso di lavoro. Contatta KINTEK oggi stesso per trovare la sostituzione o l'aggiornamento perfetto per le tue specifiche esigenze di laboratorio e assicurati che la tua ricerca continui senza interruzioni.

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Celle Elettrolitiche PEM Personalizzabili per Diverse Applicazioni di Ricerca

- Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

Domande frequenti

- Qual è l'intervallo di temperatura degli elementi riscaldanti al disilicuro di molibdeno? Scegli il grado giusto per le tue esigenze ad alta temperatura

- Quale materiale viene utilizzato per il riscaldamento dei forni? Seleziona l'elemento giusto per il tuo processo

- Qual è la funzione degli elementi riscaldanti al disiliciuro di molibdeno in un sistema di forno sperimentale per la combustione del carbone polverizzato riscaldato elettricamente?

- A cosa serve il disiliciuro di molibdeno? Alimentazione di forni ad alta temperatura fino a 1800°C

- Quali elementi riscaldanti per forni ad alta temperatura utilizzare in atmosfera ossidante? MoSi2 o SiC per prestazioni superiori