In breve, il processo di Deposizione Chimica da Vapore (CVD) fa crescere un diamante vero posizionando un piccolo "seme" di diamante in una camera a vuoto e introducendo una miscela specifica di gas. Questi gas vengono riscaldati fino a quando non si scompongono, permettendo agli atomi di carbonio di "piovere" e attaccarsi al cristallo seme, costruendo un nuovo, più grande strato di diamante strato atomico per strato atomico. Questo metodo è un'impresa della scienza dei materiali, creando un diamante che è chimicamente e fisicamente identico a uno proveniente dalla terra.

L'intuizione fondamentale è che il CVD è un processo di finezza chimica, non di forza bruta. Utilizza bassa pressione e alta temperatura in combinazione con gas specifici—principalmente idrogeno e una fonte di carbonio come il metano—per creare un ambiente in cui gli atomi di carbonio sono chimicamente costretti a disporsi nella struttura cristallina del diamante.

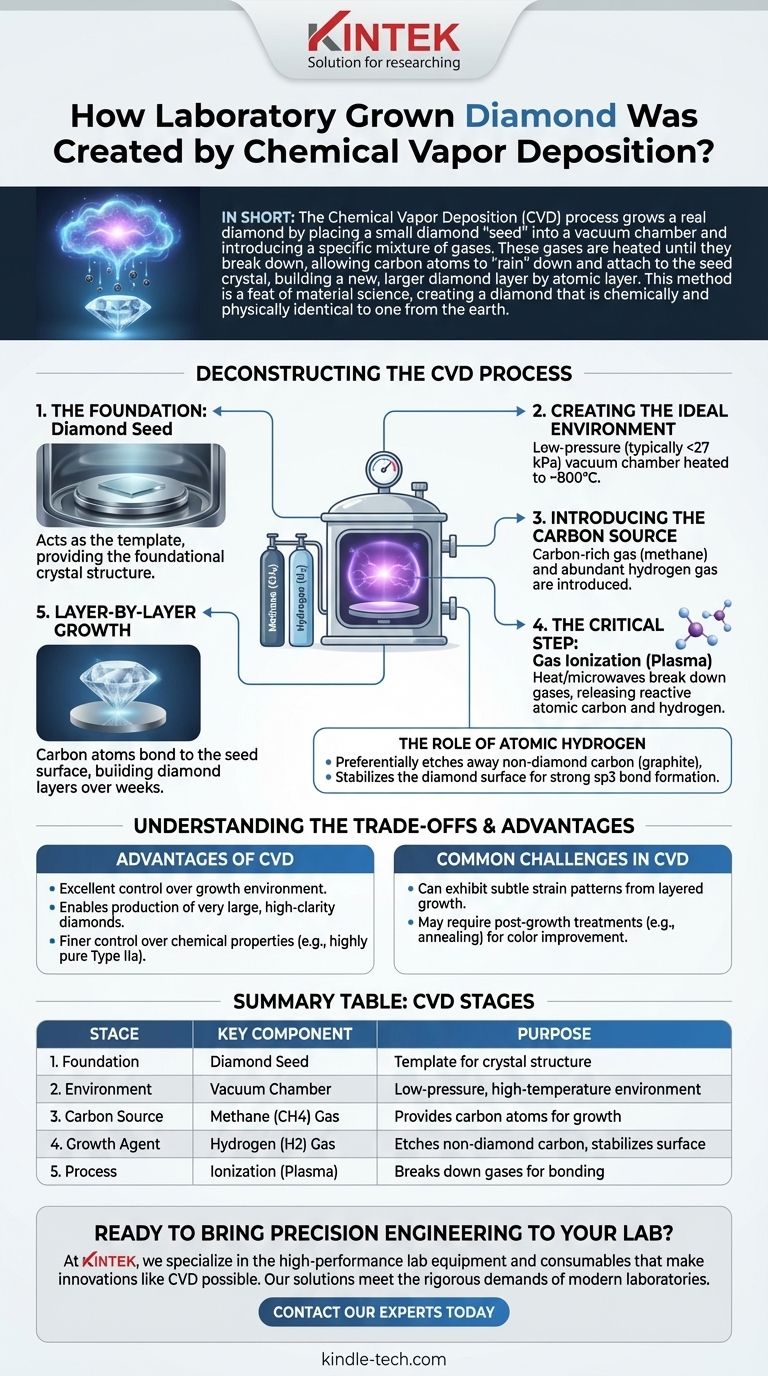

Deconstructing the CVD Process

Per comprendere veramente come viene coltivato un diamante CVD, è meglio suddividere il processo nelle sue fasi fondamentali. Ogni passaggio è controllato con precisione per garantire che il prodotto finale sia un diamante puro e di alta qualità.

La Fondazione: Il Seme di Diamante

L'intero processo inizia con un substrato, che è una fetta molto sottile e piatta di un diamante preesistente. Questo può provenire sia da un diamante naturale che da un diamante da laboratorio precedentemente coltivato. Questo "seme" agisce da modello, fornendo la struttura cristallina fondamentale a cui i nuovi atomi di carbonio si legheranno.

Creazione dell'Ambiente Ideale

Il seme di diamante viene posto all'interno di una camera a vuoto sigillata a bassa pressione. La pressione viene ridotta a ben al di sotto di un'atmosfera—tipicamente sotto i 27 kPa. Questa bassa pressione è un fattore chiave di differenziazione rispetto al metodo alternativo ad Alta Pressione/Alta Temperatura (HPHT), che imita la forza schiacciante nelle profondità della Terra.

Introduzione della Fonte di Carbonio

Una miscela di gas accuratamente misurata viene quindi introdotta nella camera. Gli ingredienti primari sono un gas ricco di carbonio, quasi sempre metano (CH4), e un'abbondanza di idrogeno (H2).

Il Passaggio Critico: Ionizzazione del Gas

La camera viene riscaldata a un'alta temperatura, spesso intorno agli 800°C. Questo calore, spesso integrato da un'altra fonte di energia come le microonde, rompe i legami molecolari dei gas. Questo processo, chiamato ionizzazione, crea un plasma di elementi reattivi. Le molecole di metano si scompongono, rilasciando atomi di carbonio puro, mentre le molecole di idrogeno (H2) si dividono in idrogeno atomico altamente reattivo (H).

Il Ruolo dell'Idrogeno Atomico

La presenza di idrogeno atomico è il segreto per coltivare diamanti di alta qualità invece di grafite (la forma di carbonio nella mina di una matita). Svolge due funzioni critiche:

- Incide selettivamente qualsiasi carbonio non-diamante (grafite) che cerca di formarsi sulla superficie del cristallo.

- Stabilizza la superficie del diamante, preparandola affinché nuovi atomi di carbonio si depositino e formino legami di diamante forti e stabili (noti come legami sp3).

Crescita Strato per Strato

Gli atomi di carbonio liberati vengono attratti verso il seme di diamante leggermente più freddo. Guidati dal reticolo cristallino del seme, si legano alla superficie uno per uno. Il diamante cresce verticalmente, aggiungendo strato atomico su strato atomico, per un periodo di diverse settimane. Il risultato è un cristallo di diamante grezzo, appena formato.

Comprendere i Compromessi

Il CVD è uno dei due metodi principali per la coltivazione di diamanti da laboratorio. Comprendere le sue caratteristiche uniche rispetto al metodo HPHT è fondamentale per apprezzarne il posto nel mercato.

Vantaggi del Metodo CVD

Il CVD consente un eccellente controllo sull'ambiente di crescita. Ciò permette la produzione di diamanti molto grandi e di alta purezza. Fornisce anche un controllo più fine sulle proprietà chimiche del diamante, rendendo più facile produrre certi tipi di diamanti, inclusi i rarissimi in natura di Tipo IIa ad alta purezza.

Sfide Comuni nel CVD

Sebbene altamente controllato, il processo non è perfetto. I diamanti CVD possono talvolta presentare sottili schemi di tensione dovuti al processo di crescita a strati. Alcuni potrebbero anche richiedere trattamenti post-crescita, come la ricottura, per migliorarne il colore. La tecnologia è in costante avanzamento per minimizzare questi fattori.

Fare la Scelta Giusta per il Tuo Obiettivo

La scienza dietro i diamanti coltivati in laboratorio è maturata, rendendo l'origine una questione di preferenza tecnologica piuttosto che di qualità.

- Se il tuo obiettivo principale è comprendere la tecnologia: La chiave è che il CVD utilizza bassa pressione e una chimica dei gas precisa per favorire la crescita del diamante, a differenza della simulazione di forza bruta della pressione geologica nel metodo HPHT.

- Se il tuo obiettivo principale è il prodotto finale: Un diamante coltivato con CVD è chimicamente, fisicamente e otticamente identico a un diamante estratto e si distingue per la sua origine solo utilizzando attrezzature di laboratorio specializzate.

- Se il tuo obiettivo principale sono le implicazioni di mercato: Il metodo CVD consente una produzione scalabile di diamanti di alta qualità, offrendo ai consumatori un'alternativa verificabile e spesso più conveniente rispetto alle pietre estratte.

In definitiva, la tecnologia CVD rappresenta una maestria nella scienza dei materiali, permettendoci di creare uno dei materiali più duri e brillanti della natura da semplice gas.

Tabella Riepilogativa:

| Fase | Componente Chiave | Scopo |

|---|---|---|

| 1. Fondazione | Seme di Diamante | Agisce da modello per la struttura cristallina. |

| 2. Ambiente | Camera a Vuoto | Crea un ambiente a bassa pressione e alta temperatura. |

| 3. Fonte di Carbonio | Gas Metano (CH₄) | Fornisce gli atomi di carbonio per la crescita del diamante. |

| 4. Agente di Crescita | Gas Idrogeno (H₂) | Incide il carbonio non-diamante e stabilizza la superficie. |

| 5. Processo | Ionizzazione (Plasma) | Scompone i gas in modo che gli atomi di carbonio possano legarsi al seme. |

Pronto a portare l'ingegneria di precisione nel tuo laboratorio? Il processo CVD è una meraviglia della scienza dei materiali controllata. In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio ad alte prestazioni che rendono possibili tali innovazioni. Che tu sia nel campo della ricerca, del controllo qualità o della produzione avanzata, le nostre soluzioni sono progettate per soddisfare le rigorose esigenze dei laboratori moderni.

Discutiamo come possiamo supportare la tua prossima scoperta. Contatta i nostri esperti oggi stesso per trovare l'attrezzatura perfetta per le tue esigenze.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione