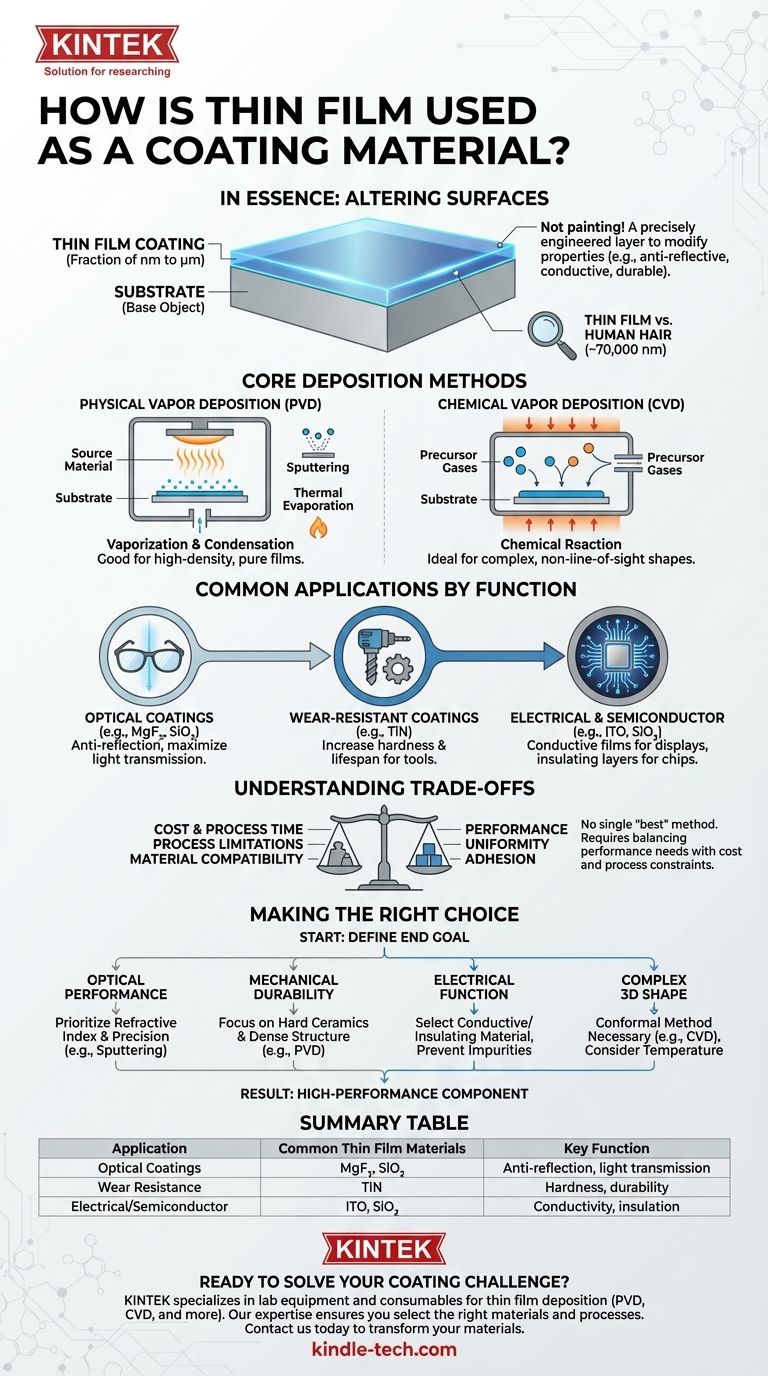

In sostanza, un film sottile viene utilizzato come rivestimento depositando uno strato di materiale microscopicamente sottile e ingegnerizzato con precisione su una superficie, nota come substrato. Questo processo non è come la pittura; è una tecnica altamente controllata progettata per alterare fondamentalmente le proprietà del substrato, come renderlo antiriflesso, elettricamente conduttivo o resistente all'usura e alla corrosione. Il materiale specifico e il metodo di deposizione vengono scelti per ottenere il risultato funzionale desiderato.

La sfida critica nell'uso dei film sottili non è semplicemente applicare uno strato, ma selezionare strategicamente la giusta combinazione di materiale, processo di deposizione e struttura del film per risolvere uno specifico problema di ingegneria. Il successo del rivestimento è definito da quanto bene queste scelte si allineano con le esigenze uniche dell'applicazione.

Cos'è un rivestimento a film sottile?

Definire la scala

Un film sottile è uno strato di materiale con uno spessore che varia da frazioni di nanometro a diversi micrometri. Per dare un'idea, un capello umano tipico ha uno spessore di circa 70.000 nanometri. Questa estrema sottigliezza consente al film di aggiungere funzionalità senza alterare significativamente le dimensioni fisiche o il peso dell'oggetto che riveste.

L'obiettivo: modificare le proprietà superficiali

Lo scopo principale di un rivestimento a film sottile è conferire alla superficie di un substrato proprietà che non possiede naturalmente. Questo è un modo altamente efficiente per creare componenti ad alte prestazioni, poiché la massa dell'oggetto può essere realizzata con un materiale economico mentre le funzioni superficiali critiche sono gestite dal film sottile specializzato.

Substrato vs. Film

La relazione tra il substrato (l'oggetto di base) e il film (il rivestimento) è cruciale. Il substrato fornisce la struttura meccanica, mentre il film fornisce una funzione specifica, come la filtrazione ottica, l'isolamento elettrico o la durezza. Una corretta adesione tra i due è essenziale affinché il rivestimento sia efficace e duraturo.

Metodi di deposizione principali: come vengono realizzati i film

Il metodo utilizzato per creare il film è importante quanto il materiale stesso, poiché determina la densità, l'uniformità e l'adesione del film. Le due famiglie principali di deposizione sono la deposizione fisica da fase vapore e la deposizione chimica da fase vapore.

Deposizione fisica da fase vapore (PVD)

Nei processi PVD, un materiale sorgente solido o liquido viene vaporizzato in una camera a vuoto. Questo vapore viaggia quindi e si condensa sul substrato, formando il film sottile.

Le tecniche PVD comuni includono lo sputtering, in cui gli ioni bombardano un materiale bersaglio per espellere atomi, e l'evaporazione termica, in cui il materiale sorgente viene riscaldato fino a quando non evapora. La PVD è eccellente per creare film molto puri e ad alta densità.

Deposizione chimica da fase vapore (CVD)

La CVD comporta l'introduzione di gas precursori in una camera contenente il substrato riscaldato. Reazioni chimiche avvengono sulla superficie del substrato, causando la crescita di un film solido.

Questo metodo è eccellente per rivestire geometrie complesse e non in linea di vista, poiché il gas può raggiungere tutte le superfici esposte. È fondamentale per la produzione di semiconduttori e altri componenti elettronici.

Applicazioni comuni per funzione

La versatilità dei film sottili si comprende meglio attraverso le loro applicazioni nel mondo reale.

Rivestimenti ottici

Materiali come il fluoruro di magnesio (MgF₂) e il biossido di silicio (SiO₂) sono utilizzati per creare rivestimenti antiriflesso su lenti per occhiali, obiettivi fotografici e pannelli solari, massimizzando la trasmissione della luce.

Rivestimenti resistenti all'usura

Materiali duri come il nitruro di titanio (TiN) vengono depositati su utensili da taglio, punte da trapano e componenti di macchinari. Ciò aumenta drasticamente la loro durezza e durata, consentendo loro di operare a velocità più elevate.

Rivestimenti elettrici e per semiconduttori

I film conduttivi trasparenti come l'ossido di indio-stagno (ITO) sono essenziali per touchscreen e display a pannello piatto. Nella fabbricazione di microchip, strati di materiali come il biossido di silicio vengono utilizzati per creare i percorsi isolanti e conduttivi che formano i transistor.

Comprendere i compromessi

La scelta di una soluzione a film sottile richiede una chiara comprensione dei compromessi intrinseci. Non esiste un unico metodo o materiale "migliore"; esiste solo la soluzione più adatta a una specifica applicazione.

Costo vs. Prestazioni

Processi altamente specializzati come la deposizione a strati atomici (ALD), un sottotipo di CVD che offre un controllo dello spessore senza pari, sono significativamente più costosi e lenti rispetto ai metodi per uso generale come l'evaporazione termica. Le prestazioni richieste devono giustificare il costo.

Limitazioni del processo

La PVD è spesso un processo "a linea di vista", che rende difficile rivestire uniformemente forme 3D complesse. Al contrario, la CVD può gestire forme complesse ma spesso richiede temperature elevate che potrebbero danneggiare substrati sensibili al calore come le plastiche.

Compatibilità dei materiali

Non tutti i materiali possono essere depositati con successo su tutti i substrati. Problemi come la scarsa adesione o una discrepanza nei coefficienti di espansione termica possono causare il distacco, la rottura o la delaminazione del film quando sottoposto a variazioni di temperatura.

Fare la scelta giusta per la tua applicazione

Per selezionare il rivestimento a film sottile appropriato, devi partire dal tuo obiettivo finale.

- Se la tua attenzione principale è sulle prestazioni ottiche: Dai priorità ai materiali con l'indice di rifrazione richiesto e a un processo di deposizione, come lo sputtering, che garantisca un controllo preciso dello spessore.

- Se la tua attenzione principale è sulla durabilità meccanica: Concentrati su materiali ceramici duri come nitruri o carburi e su un processo PVD che assicuri una struttura del film densa e fortemente aderente.

- Se la tua attenzione principale è sulla funzione elettrica: La scelta del materiale (ad esempio, un metallo per la conduttività o un ossido per l'isolamento) è fondamentale, e il processo deve prevenire impurità che degraderebbero le prestazioni.

- Se la tua attenzione principale è rivestire una forma 3D complessa: Sarà probabilmente necessario un metodo conforme come la CVD, e il materiale del substrato deve essere in grado di resistere alle temperature di processo richieste.

Allineando meticolosamente il materiale, la sua forma e il processo di deposizione con il tuo obiettivo specifico, puoi trasformare un materiale standard in un componente funzionale ad alte prestazioni.

Tabella riassuntiva:

| Applicazione | Materiali comuni a film sottile | Funzione chiave |

|---|---|---|

| Rivestimenti ottici | Fluoruro di Magnesio (MgF₂), Biossido di Silicio (SiO₂) | Antiriflesso, trasmissione della luce |

| Resistenza all'usura | Nitruro di Titanio (TiN) | Durezza, durata per utensili |

| Elettrico/Semiconduttore | Ossido di Indio-Stagno (ITO), Biossido di Silicio (SiO₂) | Conduttività, isolamento per display/chip |

Pronto a risolvere la tua sfida di rivestimento con film sottili di precisione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la deposizione di film sottili, offrendo soluzioni per PVD, CVD e altro ancora. Sia che tu debba migliorare le prestazioni ottiche, aumentare la resistenza all'usura o ottenere proprietà elettriche specifiche, la nostra esperienza ti assicura di selezionare i materiali e i processi giusti per il tuo substrato. Contattaci oggi per discutere come possiamo aiutarti a trasformare i tuoi materiali in componenti ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili