In breve, il PVD è una delle finiture decorative più durevoli disponibili oggi. La deposizione fisica da vapore (PVD) crea uno strato superficiale eccezionalmente duro, superando di gran lunga le finiture tradizionali come la cromatura. Questa durezza fornisce una resistenza eccezionale a graffi, abrasioni e usura quotidiana, mentre la sua inerzia chimica protegge dalla corrosione e dallo sbiadimento del colore dovuto alla luce UV.

La vera durabilità di una finitura PVD non deriva solo dalla sua durezza, ma dal processo stesso. Legando un sottile film di leghe metalliche a un substrato a livello molecolare, il PVD crea una superficie densa e non porosa che eccelle nel resistere a graffi, corrosione e scolorimento.

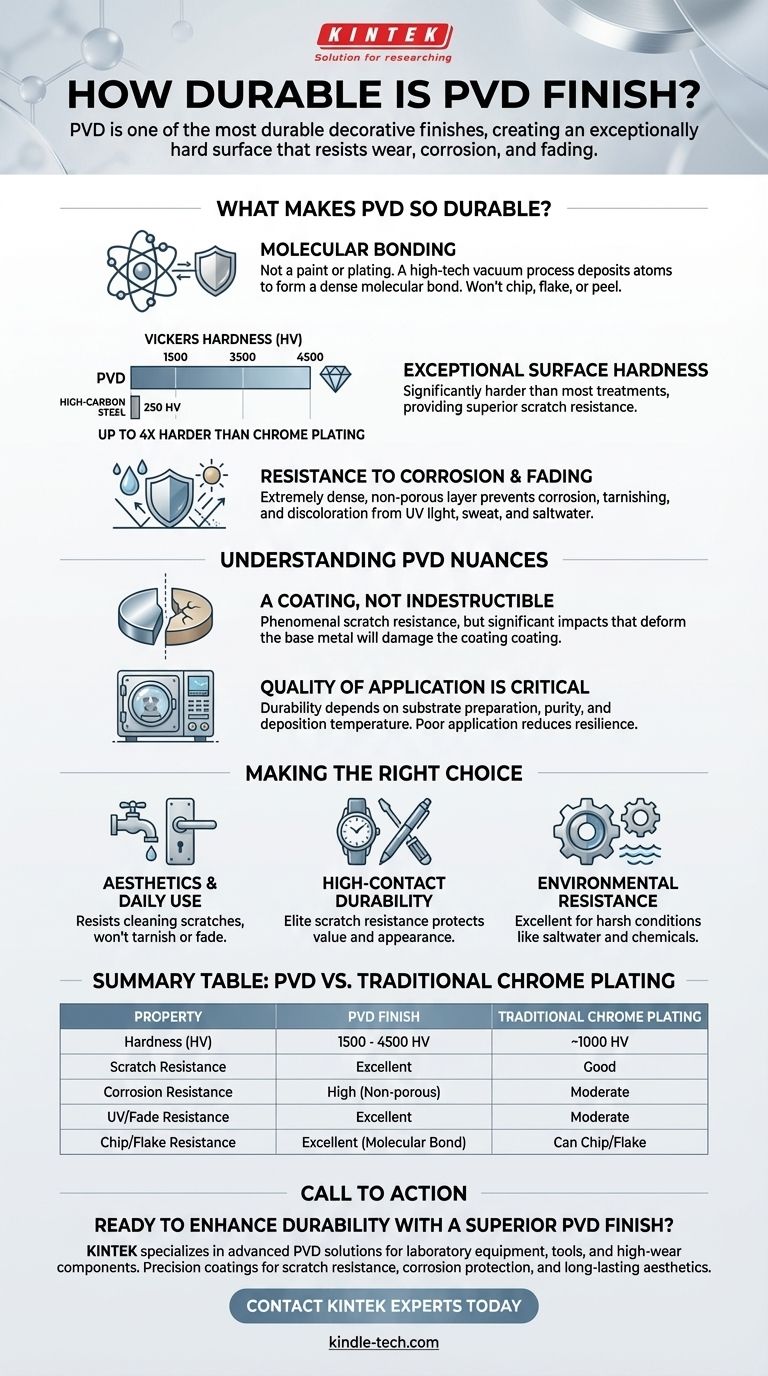

Cosa rende il PVD così durevole?

Per comprendere la resilienza del PVD, devi guardare oltre un semplice numero di durezza. La sua durabilità è il risultato del processo di applicazione unico e delle proprietà del materiale risultanti.

Una questione di legame molecolare

Il PVD non è una vernice o una placcatura; è un processo di deposizione sotto vuoto ad alta tecnologia. Un materiale solido viene vaporizzato sotto vuoto e depositato, atomo per atomo, sulla superficie dell'oggetto.

Questo processo crea un legame molecolare tra il rivestimento e il substrato, risultando in una finitura che non si scheggia, non si sfalda o non si stacca come potrebbe fare una vernice o una placcatura tradizionale.

Eccezionale durezza superficiale

I rivestimenti PVD sono significativamente più duri della maggior parte degli altri trattamenti superficiali. Sulla scala di durezza Vickers, il PVD misura tipicamente tra 1500 e 4500 HV.

Per confronto, l'acciaio ad alto tenore di carbonio è di circa 250 HV, e la cromatura dura — di per sé una finitura molto durevole — è di circa 1000 HV. Questo rende alcuni rivestimenti PVD fino a quattro volte più duri del cromo, fornendo una resistenza superiore ai graffi.

Resistenza alla corrosione e allo sbiadimento

Il processo PVD crea uno strato estremamente denso e non poroso. Questo scudo è chimicamente inerte, impedendo ad aria, acqua o altri elementi corrosivi di raggiungere il metallo di base.

Questo è il motivo per cui gli articoli rivestiti in PVD non si ossidano o si scoloriscono. Sono altamente resistenti ai danni da sudore, acqua salata e esposizione prolungata ai raggi UV, garantendo che il colore rimanga vibrante per anni.

Comprendere le sfumature del PVD

Sebbene il PVD sia incredibilmente robusto, è fondamentale comprenderne i limiti per avere aspettative realistiche. È un trattamento superficiale, non un materiale solido.

Durezza vs. resistenza all'usura

Sebbene l'elevata durezza del PVD contribuisca alla sua resistenza all'usura, non sono la stessa cosa. Esiste un livello ottimale di durezza per ogni applicazione. Un rivestimento eccessivamente duro può diventare fragile.

Le vere prestazioni derivano dalla combinazione di durezza, densità del rivestimento e adesione al substrato. I produttori affidabili progettano le loro formule PVD per un equilibrio specifico di proprietà.

È un rivestimento, non indistruttibile

Il PVD offre una fenomenale resistenza ai graffi, ma non può rendere l'oggetto stesso indistruttibile.

Se un oggetto rivestito in PVD viene colpito con una forza sufficiente a ammaccare o deformare il metallo di base sottostante, il rivestimento verrà danneggiato insieme ad esso. Protegge la superficie dall'usura, non da impatti fisici significativi.

La qualità dell'applicazione è fondamentale

Non tutti i rivestimenti PVD sono uguali. La durabilità del prodotto finale dipende fortemente dalla qualità del processo di applicazione.

Fattori come la preparazione del substrato, la purezza della camera a vuoto e la temperatura di deposizione giocano tutti un ruolo fondamentale. Un'applicazione PVD mal eseguita non fornirà la longevità o la resilienza attese.

Fare la scelta giusta per il tuo obiettivo

Il PVD è spesso una scelta superiore, ma i suoi benefici sono più pronunciati in situazioni specifiche.

- Se il tuo obiettivo principale è l'estetica e l'uso quotidiano: Per articoli come rubinetti, ferramenta per porte o accessori da cucina, il PVD offre una finitura che resisterà ai graffi dovuti alla pulizia e alla manipolazione, e non si ossiderà o sbiadirà nel tempo.

- Se il tuo obiettivo principale è la durabilità ad alto contatto: Per orologi, strumenti o penne di fascia alta, il PVD offre una resistenza ai graffi d'élite che protegge l'aspetto e il valore dell'articolo molto meglio rispetto alle alternative non rivestite o placcate.

- Se il tuo obiettivo principale è la resistenza ambientale: Per articoli esposti a condizioni difficili come acqua salata o prodotti chimici, la resistenza alla corrosione del PVD è il suo vantaggio più significativo, prevenendo il degrado e mantenendo l'integrità strutturale.

In definitiva, scegliere una finitura PVD è un investimento nell'integrità e nell'aspetto a lungo termine della superficie.

Tabella riassuntiva:

| Proprietà | Finitura PVD | Cromatura tradizionale |

|---|---|---|

| Durezza (HV) | 1500 - 4500 HV | ~1000 HV |

| Resistenza ai graffi | Eccellente | Buona |

| Resistenza alla corrosione | Elevata (Non porosa) | Moderata |

| Resistenza UV/Sbiadimento | Eccellente | Moderata |

| Resistenza a scheggiature/sfaldature | Eccellente (Legame molecolare) | Può scheggiarsi/sfaldarsi |

Pronto a migliorare la durabilità del tuo prodotto con una finitura PVD superiore? KINTEK è specializzata in soluzioni avanzate di rivestimento PVD per attrezzature da laboratorio, strumenti e componenti soggetti ad alta usura. I nostri rivestimenti di precisione offrono eccezionale resistenza ai graffi, protezione dalla corrosione ed estetica duratura. Contatta i nostri esperti oggi stesso per discutere come le nostre finiture PVD possono proteggere il tuo investimento ed elevare le prestazioni del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati