Fondamentalmente, la temperatura altera la viscosità dell'olio idraulico, ovvero la sua resistenza al flusso. Man mano che l'olio si riscalda, diventa più fluido (meno viscoso), il che può compromettere la sua capacità di lubrificare e proteggere i componenti. Al contrario, man mano che si raffredda, diventa più denso (più viscoso), il che può affaticare la pompa del sistema e portare a prestazioni lente.

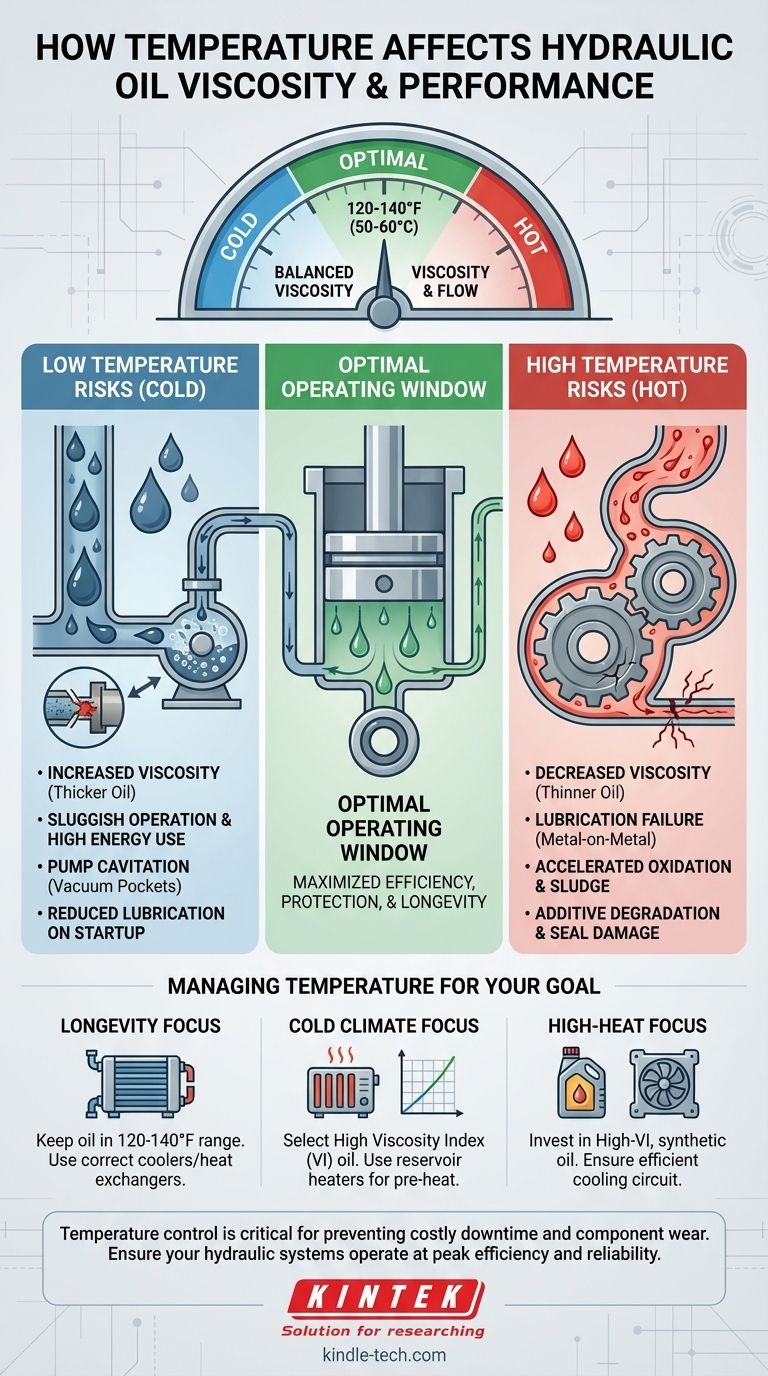

Le prestazioni, l'efficienza e la longevità del sistema idraulico sono direttamente legate al mantenimento della temperatura dell'olio all'interno della sua finestra operativa ottimale. Deviare da questo intervallo, sia troppo caldo che troppo freddo, introduce rischi distinti che degradano sia l'olio che i macchinari.

I pericoli delle alte temperature

Far funzionare un sistema idraulico con olio troppo caldo è una delle cause più comuni di guasti prematuri dei componenti. Il danno è spesso graduale ma irreversibile.

Diminuzione della viscosità e guasto della lubrificazione

Man mano che l'olio si fluidifica, il film protettivo tra le parti in movimento può rompersi. Ciò porta a un contatto metallo su metallo, usura accelerata e eventuale guasto di componenti critici come pompe, motori e valvole.

Ossidazione accelerata dell'olio

Il calore agisce da catalizzatore per l'ossidazione, una reazione chimica tra l'olio e l'ossigeno. Questo processo degrada permanentemente l'olio, creando morchie e vernici che possono intasare i filtri, bloccare le valvole e rivestire le superfici interne, impedendo la dissipazione del calore.

Degradazione degli additivi

L'olio idraulico contiene un sofisticato pacchetto di additivi, inclusi agenti antiusura, inibitori di ruggine e agenti antischiuma. Le alte temperature fanno sì che questi additivi si degradino e si esauriscano a un ritmo molto più rapido, privando l'olio delle sue qualità protettive.

Danni a guarnizioni e tubi

Il calore eccessivo può far indurire, diventare fragili e perdere la loro flessibilità a guarnizioni e tubi. Ciò porta a perdite sia interne che esterne, riducendo l'efficienza del sistema e creando rischi per la sicurezza.

I problemi delle basse temperature

Sebbene meno comune in molti contesti industriali, far funzionare un sistema idraulico in condizioni di freddo presenta una propria serie di sfide, principalmente legate all'aumento della viscosità.

Aumento della viscosità e funzionamento lento

L'olio estremamente denso è difficile da pompare. Ciò si traduce in un funzionamento lento e pigro della macchina all'avvio e sottopone a un'immensa sollecitazione la pompa e il motore del sistema, aumentando il consumo di energia.

Rischio di cavitazione della pompa

Le pompe faticano a prelevare olio denso e freddo dal serbatoio. Ciò può creare sacche di vuoto, o cavità, che collassano violentemente all'uscita della pompa, un fenomeno distruttivo noto come cavitazione che può rapidamente distruggere una pompa.

Lubrificazione ridotta all'avvio

Prima che il sistema raggiunga la sua temperatura operativa, l'olio denso potrebbe non fluire abbastanza rapidamente da lubrificare correttamente tutti i componenti. Questo breve periodo di carenza di lubrificante durante ogni avviamento a freddo può contribuire a un'usura significativa nel tempo.

Comprendere i compromessi

La gestione della temperatura non consiste nel far funzionare il sistema il più freddo possibile; si tratta di mantenere una temperatura stabile all'interno di un intervallo specifico e progettato.

Efficienza vs. Protezione

Mentre l'olio più freddo è più denso e offre un robusto film protettivo, richiede più energia per essere pompato, riducendo l'efficienza complessiva del sistema. L'obiettivo è trovare il punto di equilibrio in cui l'olio è abbastanza fluido per un flusso efficiente ma abbastanza denso per una protezione completa.

La finestra operativa ideale

La maggior parte dei sistemi idraulici standard sono progettati per funzionare in modo più efficace con temperature dell'olio tra 120°F e 140°F (50-60°C). All'interno di questo intervallo, l'olio raggiunge l'equilibrio ottimale di viscosità e caratteristiche di flusso.

Il ruolo dell'indice di viscosità (VI)

L'Indice di Viscosità (VI) è una metrica cruciale che misura quanto la viscosità di un olio cambia con la temperatura. Un olio con un alto VI mantiene una viscosità più stabile in un intervallo di temperature più ampio, rendendolo superiore per applicazioni con significative fluttuazioni di temperatura.

Come gestire la temperatura per il tuo obiettivo

La tua strategia per la gestione della temperatura dell'olio dovrebbe allinearsi direttamente con il tuo ambiente operativo e le tue priorità.

- Se il tuo obiettivo principale è la massima longevità del sistema: Il tuo obiettivo è mantenere l'olio all'interno della finestra 120-140°F (50-60°C) in ogni momento utilizzando scambiatori di calore o raffreddatori di dimensioni corrette.

- Se il tuo obiettivo principale è la performance in climi freddi: Scegli un olio idraulico con un alto Indice di Viscosità (VI) e considera l'utilizzo di riscaldatori per il serbatoio per preriscaldare l'olio prima dell'avvio.

- Se il tuo obiettivo principale è l'affidabilità in applicazioni ad alto calore: Investi in un olio idraulico a base sintetica con alto VI e assicurati che il tuo sistema abbia un circuito di raffreddamento sovradimensionato o altamente efficiente.

Gestendo attivamente la temperatura dell'olio, passi da uno stato reattivo a uno proattivo, garantendo la salute e l'affidabilità a lungo termine dei tuoi sistemi idraulici.

Tabella riassuntiva:

| Condizione di temperatura | Effetto chiave sull'olio | Rischio primario per il sistema |

|---|---|---|

| Alta temperatura | Diminuzione della viscosità (olio più fluido) | Guasto della lubrificazione, ossidazione, esaurimento degli additivi |

| Bassa temperatura | Aumento della viscosità (olio più denso) | Cavitazione della pompa, funzionamento lento, usura all'avvio |

| Intervallo ottimale (120-140°F / 50-60°C) | Viscosità e flusso bilanciati | Massima efficienza, protezione e longevità |

Assicurati che i tuoi sistemi idraulici funzionino con la massima efficienza e affidabilità. Il controllo della temperatura è fondamentale per prevenire costosi tempi di inattività e usura dei componenti. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per l'analisi e il test dei fluidi, aiutandoti a monitorare e mantenere condizioni ottimali dell'olio idraulico.

Contatta i nostri esperti oggi stesso per discutere soluzioni per le tue specifiche esigenze di laboratorio e manutenzione.

Guida Visiva

Prodotti correlati

- Pressa manuale a caldo

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Pressa idraulica riscaldata con piastre riscaldate manuali integrate per uso in laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Quali sono i guasti di una pressa idraulica? Previeni i tempi di inattività e garantisci la sicurezza nel tuo laboratorio

- Qual è l'efficienza di una pressa idraulica? Sfrutta una moltiplicazione di forza ineguagliabile per il tuo laboratorio

- Quali sono le parti di una pressa idraulica manuale? Una guida ai suoi componenti principali e al suo funzionamento

- Qual è la conclusione di una pressa idraulica? Forza ineguagliabile per applicazioni industriali

- Quali sono i potenziali pericoli in una pressa idraulica? Comprendere i rischi di schiacciamento, iniezione e guasto