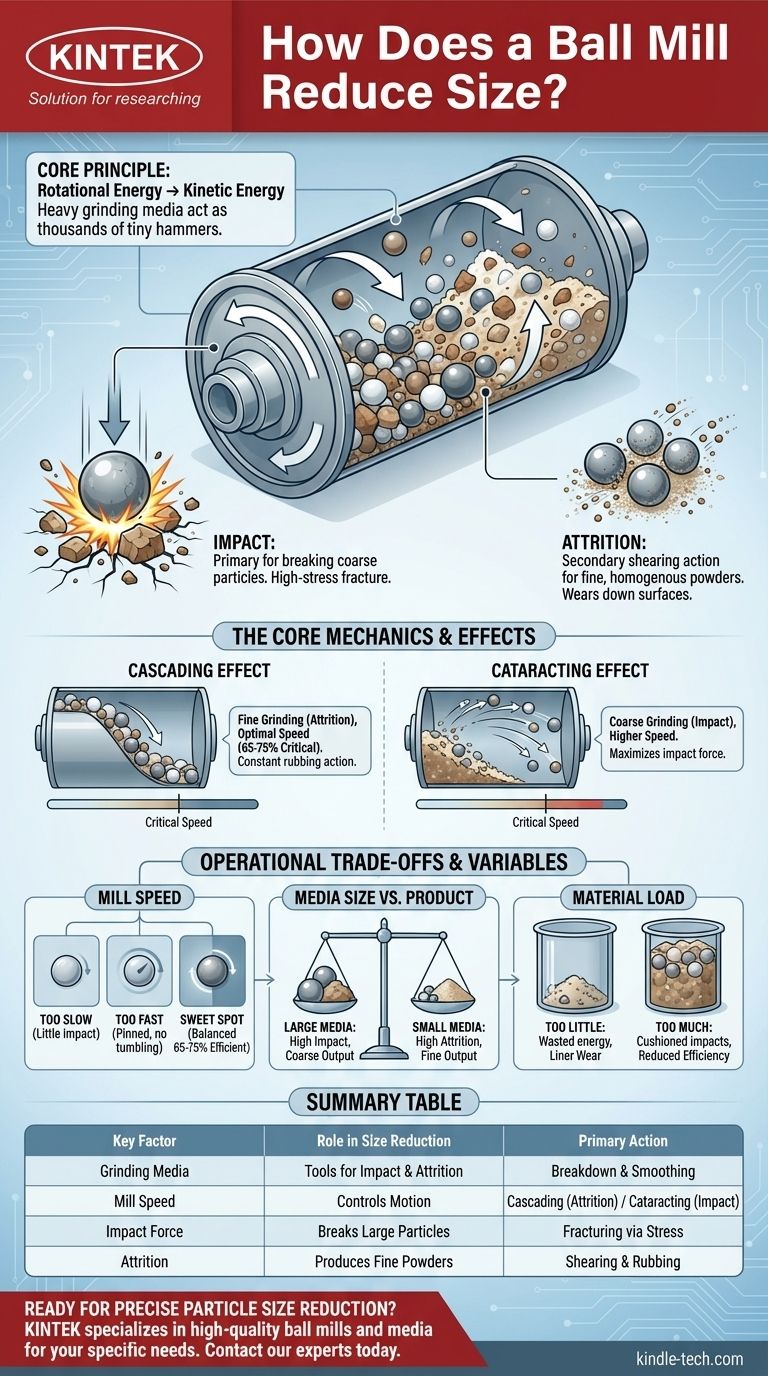

In sintesi, un mulino a palle riduce le dimensioni del materiale attraverso una combinazione di impatto e abrasione. All'interno di un cilindro rotante, pesanti corpi macinanti – tipicamente sfere d'acciaio o ceramica – vengono sollevati e poi cadono sul materiale, frantumandolo. Mentre il contenuto si mescola, si verifica un'azione di macinazione secondaria poiché le particelle vengono sfregate tra le sfere in movimento.

Il principio fondamentale è la conversione dell'energia rotazionale in energia cinetica. Il mulino utilizza la forza di gravità per trasformare le sfere che cadono in migliaia di piccoli martelli, creando impatti ad alta sollecitazione e forze di taglio che scompongono sistematicamente i materiali grossolani in una polvere fine.

La Meccanica Fondamentale della Riduzione Dimensionale

Per comprendere veramente il processo, dobbiamo esaminare le forze specifiche in gioco all'interno del tamburo rotante del mulino. La dimensione finale delle particelle non è il risultato del caso, ma di azioni meccaniche controllate.

Il Ruolo dei Corpi Macinanti

Le "sfere" all'interno del mulino sono gli strumenti che svolgono il lavoro. Questi corpi macinanti possono essere realizzati con vari materiali, come acciaio ad alto tenore di carbonio, acciaio inossidabile o ceramica, scelti in base al materiale da lavorare.

La dimensione dei corpi è fondamentale. Sfere più grandi e pesanti vengono utilizzate per creare le potenti forze d'impatto necessarie per frantumare particelle di alimentazione grandi e grossolane. Sfere più piccole hanno una maggiore superficie e vengono utilizzate per macinare le particelle in una polvere molto più fine attraverso l'attrito.

L'Effetto a Cascata e a Cataratta

Mentre il cilindro del mulino ruota, trasporta i corpi macinanti e il materiale verso l'alto. La velocità di questa rotazione è cruciale.

A una specifica "velocità critica", i corpi vengono sollevati in alto lungo la parete del cilindro e poi ricadono con un movimento a cascata. Questo crea un'azione costante di macinazione e taglio, ideale per la macinazione fine.

Se la velocità viene ulteriormente aumentata, i corpi vengono lanciati attraverso il tamburo con un movimento a proiettile, noto come a cataratta. Questo massimizza la forza d'impatto ed è altamente efficace per scomporre rapidamente materiali grossolani.

Riduzione Dimensionale per Impatto

Il meccanismo primario per la rottura delle particelle grandi è l'impatto. Quando le sfere pesanti vengono sollevate e poi cadono, colpiscono il materiale con una forza significativa.

Questo impatto crea una sollecitazione che supera la resistenza del materiale, causandone la frattura. Questa è l'azione dominante all'inizio del processo di macinazione quando si tratta di dimensioni di alimentazione maggiori.

Riduzione Dimensionale per Attrito

Il meccanismo secondario, e altrettanto importante, è l'attrito. Questa è un'azione di taglio e sfregamento che si verifica quando le sfere e le particelle di materiale si muovono l'una sull'altra e l'una contro l'altra.

Questa azione consuma le superfici delle particelle, rendendole più piccole e più lisce. L'attrito è la chiave per produrre polveri molto fini e omogenee ed è massimizzato utilizzando corpi macinanti più piccoli per aumentare il numero di punti di contatto.

Comprendere i Compromessi Operativi

L'efficienza e il risultato di un processo di macinazione a palle non sono automatici. Dipendono da un attento equilibrio di diverse variabili chiave, e una loro incomprensione può portare a scarsi risultati o a sprechi di energia.

Il Fattore Critico della Velocità del Mulino

La velocità di rotazione è probabilmente il parametro più importante.

- Troppo lento: I corpi si limiteranno a rotolare o scivolare lungo la parete del cilindro, con pochissimo impatto o macinazione efficace.

- Troppo veloce: La forza centrifuga bloccherà i corpi e il materiale contro la parete del cilindro, impedendo qualsiasi movimento o impatto.

- Il "punto ottimale": La velocità ottimale è tipicamente tra il 65-75% della velocità critica, bilanciando impatto e attrito per una macinazione efficiente.

Dimensione dei Corpi vs. Prodotto Finale

Esiste un compromesso diretto tra la dimensione dei corpi macinanti e la finezza del prodotto finale.

L'uso di sfere grandi fornisce l'energia ad alto impatto necessaria per scomporre l'alimentazione grossolana, ma è inefficiente nella produzione di particelle ultrafini. Al contrario, le sfere piccole eccellono nella macinazione fine per attrito ma mancano della forza d'impatto per scomporre efficacemente le particelle grandi.

L'Importanza del Carico del Materiale

La quantità di materiale all'interno del mulino, nota come carica, influisce sull'efficienza.

Troppo poco materiale porta a sprechi di energia, poiché le sfere si urtano principalmente tra loro e contro il rivestimento del mulino, causando un'usura eccessiva. Troppo materiale può ammortizzare gli impatti dei corpi macinanti, riducendo drasticamente l'efficacia della riduzione dimensionale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il controllo del processo di macinazione consente di ingegnerizzare con precisione le caratteristiche del prodotto finale. La chiave è allineare i parametri operativi con il risultato desiderato.

- Se il tuo obiettivo principale è la macinazione grossolana o la scomposizione iniziale: Devi massimizzare le forze d'impatto utilizzando corpi macinanti più grandi e densi e operando a una velocità che promuova un movimento a cataratta.

- Se il tuo obiettivo principale è creare una polvere ultrafine e omogenea: Devi massimizzare l'attrito utilizzando una maggiore quantità di corpi più piccoli per aumentare la superficie e i punti di contatto di macinazione, operando a una velocità a cascata.

Comprendendo questi principi fondamentali, puoi trasformare il mulino a palle da un semplice contenitore in uno strumento preciso per la lavorazione dei materiali.

Tabella Riassuntiva:

| Fattore Chiave | Ruolo nella Riduzione Dimensionale |

|---|---|

| Corpi Macinanti | Le sfere pesanti (acciaio/ceramica) agiscono come strumenti per impatto e attrito. |

| Velocità del Mulino | Controlla il movimento dei corpi (a cascata vs. a cataratta) per diverse azioni di macinazione. |

| Forza d'Impatto | Meccanismo primario per la rottura di particelle grandi e grossolane. |

| Attrito | Azione di taglio secondaria per la produzione di polveri fini e omogenee. |

Pronto a ottenere una precisa riduzione delle dimensioni delle particelle nel tuo laboratorio?

KINTEK è specializzata in mulini a palle e corpi macinanti di alta qualità, su misura per le tue specifiche esigenze di lavorazione dei materiali. Che tu abbia bisogno di macinazione grossolana o di polveri ultrafini, la nostra esperienza ti garantisce l'attrezzatura giusta per la massima efficienza e risultati costanti.

Contatta oggi i nostri esperti per discutere la tua applicazione e trovare la soluzione di macinazione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Potente Macchina Trituratrice di Plastica

- Setacci da Laboratorio e Macchina Vibrante per Setacciatura

Domande frequenti

- Qual è il ruolo di un mulino a sfere planetario nella sintesi di elettroliti allo stato solido solfuro Li2S–P2S5?

- Come migliora un mulino a sfere planetario l'attività elettrocatalitica di La0.6Sr0.4CoO3-δ? Potenzia le prestazioni del tuo catalizzatore

- Quale ruolo svolge un mulino a sfere planetario nella SHS? Ottimizzare l'attivazione delle polveri per una sintesi di leghe superiore

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di forme di scarto ceramico iodo-vanadato-piombo?

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di CaO drogato con zirconio? Ottimizzare la stabilità del materiale