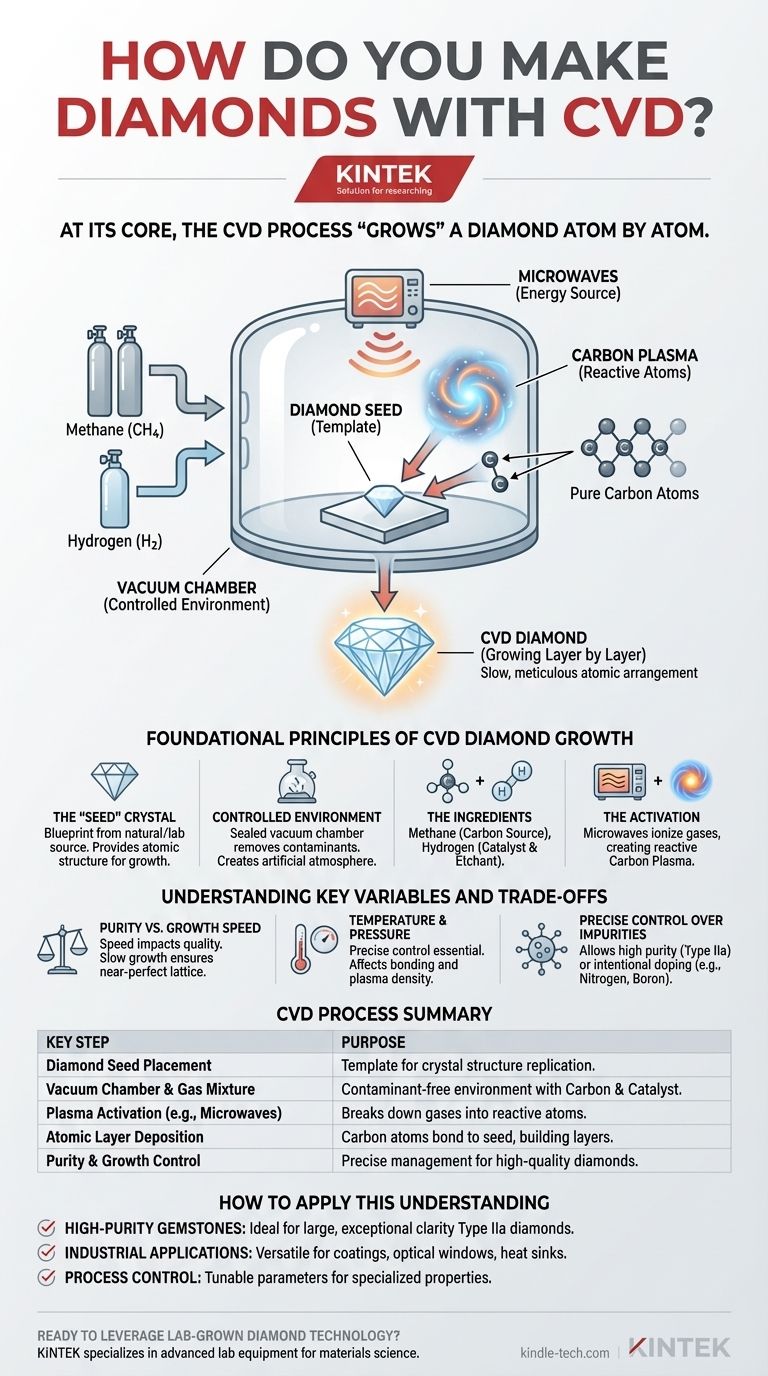

Nel suo nucleo, il processo CVD "coltiva" un diamante atomo per atomo. Questo metodo prevede il posizionamento di un piccolo "seme" di diamante all'interno di una camera a vuoto, il suo riscaldamento a temperature elevate e l'introduzione di una miscela specifica di gas ricchi di carbonio. L'energia viene quindi utilizzata per scomporre questi gas, consentendo agli atomi di carbonio puri di depositarsi sul cristallo seme e replicare la sua perfetta struttura reticolare, costruendo lentamente un nuovo diamante più grande.

La deposizione chimica da vapore (CVD) non è semplicemente una tecnica di produzione; è un processo di ingegneria chimica altamente controllato. Ha successo creando un ambiente super-riscaldato a bassa pressione dove gas semplici come il metano vengono scomposti con precisione, consentendo agli atomi di carbonio di depositarsi e legarsi alla struttura cristallina impeccabile di un diamante.

I principi fondamentali della crescita dei diamanti CVD

Per comprendere veramente come funziona la CVD, è necessario vederla come una sequenza di eventi chimici controllati, ognuno dei quali si basa sul precedente per ottenere un risultato altamente specifico: un diamante monocristallino puro.

Il cristallo "seme": il progetto di un diamante

L'intero processo inizia con un substrato, tipicamente una fetta molto sottile di un diamante preesistente. Questo seme di diamante, che può provenire da una fonte naturale o coltivata in laboratorio, funge da modello fondamentale. Il suo reticolo cristallino esistente fornisce la struttura atomica perfetta a cui i nuovi atomi di carbonio possono legarsi, assicurando che la nuova crescita continui lo schema del diamante.

L'ambiente controllato: la camera a vuoto

La crescita avviene all'interno di una camera a vuoto sigillata. La creazione di un vuoto è un primo passo fondamentale, poiché rimuove eventuali gas atmosferici o contaminanti che potrebbero introdurre impurità nella struttura del diamante. Una volta evacuata, la camera viene riempita con una miscela precisa di gas a pressioni molto basse, creando un'atmosfera artificiale altamente controllata.

Gli ingredienti: carbonio e un gas catalizzatore

I gas principali utilizzati sono tipicamente metano ($\text{CH}_4$) e idrogeno ($\text{H}_2$). Il metano funge da fonte di carbonio, il blocco da costruzione del diamante. L'idrogeno svolge un duplice ruolo cruciale: aiuta a strappare gli atomi di carbonio dalle molecole di metano e, cosa altrettanto importante, incide selettivamente le forme di carbonio non diamantifere (come la grafite) che potrebbero tentare di formarsi sul seme, assicurando che il prodotto finale sia diamante puro.

L'attivazione: creazione di un plasma di carbonio

Riscaldare la camera a circa $800^\circ\text{C}$ non è sufficiente da solo. Una fonte di energia, più comunemente microonde, viene utilizzata per ionizzare i gas e creare un plasma. Questa nuvola di gas super-riscaldata contiene molecole frammentate e atomi di carbonio reattivi, che sono ora chimicamente attivi e pronti a legarsi.

La crescita: strato atomico dopo strato

All'interno del plasma, gli atomi di carbonio liberi vengono attratti verso il seme di diamante. Si legano alla sua superficie, estendendo il reticolo cristallino un atomo alla volta. Questo processo è lento e meticoloso, costruendo gradualmente strati e facendo crescere il diamante in dimensioni nel corso di settimane. Il risultato finale è un diamante grezzo che è chimicamente, fisicamente e otticamente identico a un diamante estratto.

Comprendere le variabili chiave e i compromessi

La qualità di un diamante CVD non è garantita; è il risultato diretto della gestione di un delicato equilibrio di fattori concorrenti. Il processo è tanto un'arte quanto una scienza.

Purezza contro velocità di crescita

Esiste un compromesso fondamentale tra la velocità con cui il diamante cresce e la sua qualità finale. Tentare di accelerare il processo aumentando la concentrazione di carbonio o alterando i flussi di gas può portare a inclusioni o difetti strutturali nel reticolo cristallino. I diamanti di altissima qualità vengono spesso fatti crescere molto lentamente per garantire una disposizione atomica quasi perfetta.

Il ruolo critico della temperatura e della pressione

La temperatura e la pressione all'interno della camera devono essere mantenute con estrema precisione. Lievi fluttuazioni possono influire drasticamente sul risultato. La temperatura influisce sulla facilità con cui gli atomi di carbonio si legano al seme, mentre la pressione influenza la densità e il comportamento del plasma. Questi parametri vengono costantemente monitorati e regolati per mantenere l'ambiente di crescita ideale.

Controllo preciso sulle impurità

Uno dei maggiori punti di forza della CVD è la capacità di controllare la purezza chimica del diamante. Mantenendo un ambiente pulito, i tecnici possono produrre diamanti eccezionalmente puri (Tipo IIa), che sono rari in natura. Al contrario, possono introdurre intenzionalmente gas specifici, come azoto o boro, durante la crescita per creare diamanti gialli o blu fantasia prevedibili e coerenti.

Come applicare questa comprensione

Comprendere i principi della CVD aiuta a chiarire perché viene scelta per obiettivi specifici, dalla creazione di grandi gemme allo sviluppo di materiali industriali avanzati.

- Se il tuo obiettivo principale sono gemme grandi e di alta purezza: la CVD è il metodo ideale perché la sua crescita lenta, strato dopo strato, in un ambiente controllato consente la creazione di diamanti grandi di Tipo IIa con chiarezza eccezionale.

- Se il tuo obiettivo principale è l'applicazione scientifica o industriale: la versatilità della CVD consente la crescita di film di diamante su vari substrati non diamantiferi, rendendola perfetta per creare rivestimenti ultra-duri, finestre ottiche o dissipatori di calore ad alte prestazioni.

- Se il tuo obiettivo principale è il controllo del processo e la ripetibilità: la CVD offre parametri più regolabili (miscela di gas, temperatura, potenza) rispetto ad altri metodi, dando ai produttori un controllo granulare sulle proprietà del diamante finale per applicazioni specializzate.

In definitiva, creare un diamante con la CVD è un atto magistrale di trasformare gas semplici in uno dei materiali più perfettamente ordinati e durevoli conosciuti dalla scienza.

Tabella riassuntiva:

| Passaggio chiave della crescita del diamante CVD | Scopo |

|---|---|

| Posizionamento del seme di diamante | Fornisce un modello a cui gli atomi di carbonio possono legarsi e replicare la struttura cristallina. |

| Camera a vuoto e miscela di gas | Crea un ambiente privo di contaminanti con fonte di carbonio (metano) e catalizzatore (idrogeno). |

| Attivazione del plasma (es. Microonde) | Scompone i gas in atomi di carbonio reattivi pronti per la deposizione. |

| Deposizione a strati atomici | Gli atomi di carbonio si legano lentamente al seme, costruendo il diamante strato dopo strato nel corso di settimane. |

| Controllo di purezza e crescita | La gestione precisa di temperatura, pressione e flusso di gas garantisce diamanti di alta qualità e privi di difetti. |

Pronto a sfruttare la tecnologia dei diamanti coltivati in laboratorio per la tua ricerca o produzione? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo su misura per applicazioni di scienza dei materiali e ingegneria. Sia che tu stia sviluppando processi CVD per gemme, rivestimenti industriali o componenti ad alte prestazioni, la nostra esperienza può aiutarti a ottenere risultati precisi e ripetibili. Contatta oggi i nostri specialisti per discutere di come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

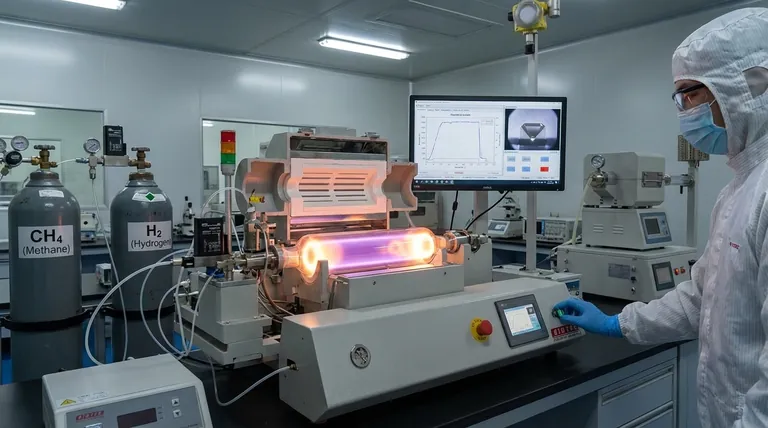

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Quali sono i precursori per la CVD di SiC? Ottenere una crescita di semiconduttori di alta qualità

- Quali sono gli svantaggi del rivestimento conforme? Navigare tra le sfide di applicazione, rilavorazione e costi

- Qual è la differenza principale tra un diamante CVD e uno naturale? Origine, purezza e valore spiegati

- Quali sono le caratteristiche dei film sottili? Sfruttare proprietà uniche per applicazioni avanzate

- Quali sono alcuni dei diversi metodi di deposizione chimica da vapore?

- Cos'è il metodo di sintesi CVD? Una guida alla deposizione di film sottili ad alta purezza

- Quali dei seguenti metalli sono usati come catalizzatori per sintetizzare i CNT? Scopri i migliori catalizzatori per una crescita di CNT di alta qualità

- Quali sono i vantaggi delle apparecchiature CVD per i composti intermetallici? Raggiungere precisione e purezza a livello atomico