Sì, il fluido idraulico può assolutamente surriscaldarsi. Il surriscaldamento è uno dei problemi più comuni e distruttivi nei sistemi idraulici, si verifica quando il sistema genera più calore di quanto riesca a dissipare. Questo calore in eccesso è un sintomo diretto di inefficienza e degrada rapidamente il fluido, danneggia i componenti e porta a un guasto prematuro del sistema.

Il surriscaldamento non è solo un problema di temperatura; è un indicatore critico di energia sprecata all'interno del tuo sistema idraulico. Affrontare la causa principale di questa inefficienza è essenziale per proteggere il fluido, prevenire danni ai componenti e garantire l'affidabilità a lungo termine.

Perché il calore è il nemico dei sistemi idraulici

Ogni sistema idraulico è progettato per convertire l'energia meccanica in energia fluida. Tuttavia, nessun sistema è efficiente al 100%. L'energia persa durante questa conversione viene rilasciata come calore, e la gestione di questo calore è fondamentale per la salute del sistema.

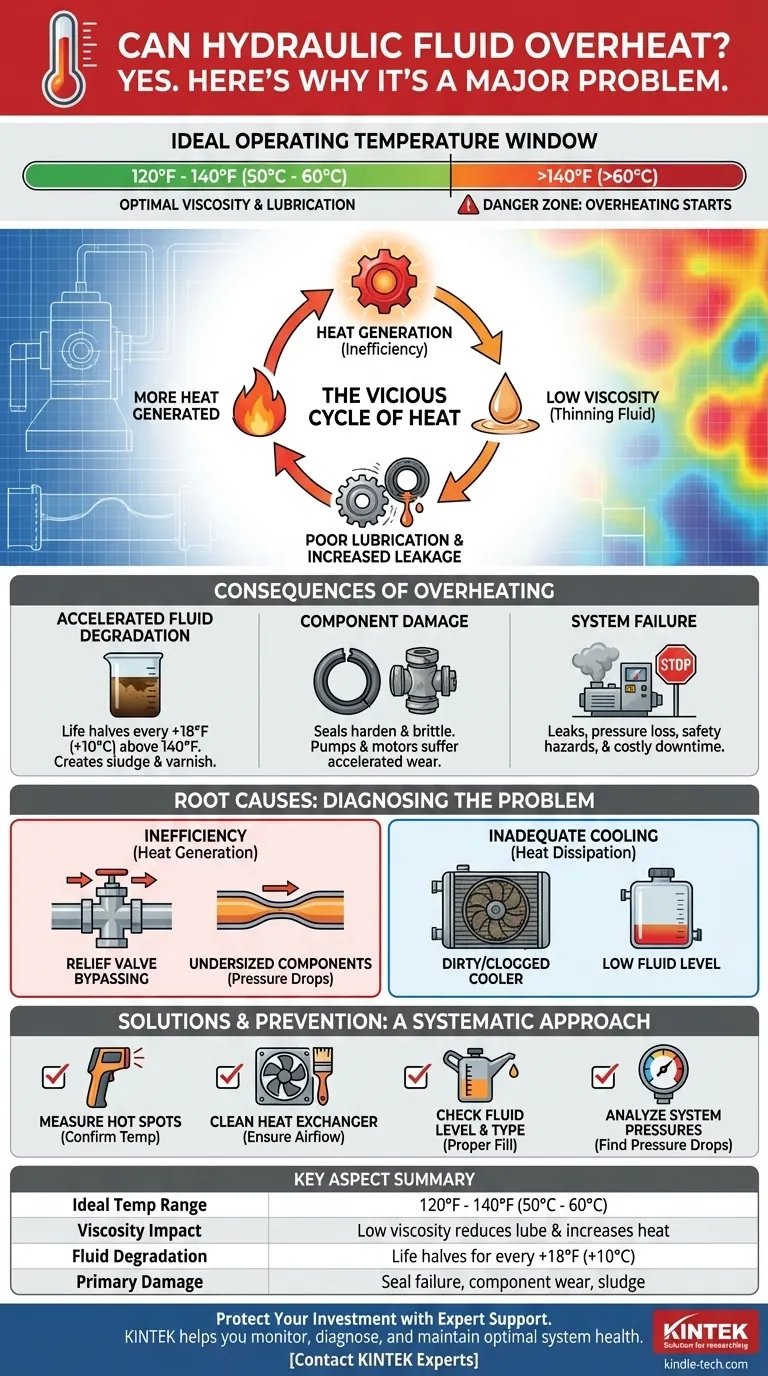

La finestra di temperatura operativa ideale

La maggior parte dei sistemi idraulici è progettata per operare all'interno di un intervallo di temperatura specifico, tipicamente da 120°F a 140°F (da 50°C a 60°C).

All'interno di questo intervallo, il fluido idraulico mantiene la sua viscosità ottimale, ovvero la sua resistenza al flusso. Ciò garantisce una trasmissione di potenza efficiente e una corretta lubrificazione delle parti in movimento.

Il circolo vizioso della bassa viscosità

Quando la temperatura del fluido supera il suo intervallo ideale, la sua viscosità diminuisce in modo significativo. Questo "assottigliamento" dell'olio è il catalizzatore principale del danno.

Una viscosità inferiore porta a una lubrificazione ridotta, consentendo un maggiore contatto metallo-metallo all'interno di pompe, motori e valvole. Aumenta anche le perdite interne (slittamento), che rendono il sistema meno efficiente e, in un ciclo di feedback distruttivo, generano ancora più calore.

Degrado accelerato del fluido

Il calore è un catalizzatore per l'ossidazione, la reazione chimica che scompone il fluido idraulico. Per ogni aumento di temperatura di 18°F (10°C) sopra i 140°F (60°C), la vita utile del fluido si dimezza.

Questo degrado accelerato crea morchia, vernice e acidi corrosivi. La vernice può rivestire le superfici interne, causando l'inceppamento delle valvole, mentre la morchia intasa filtri e orifizi, privando il sistema di fluido pulito.

Danni a guarnizioni e componenti

Il calore eccessivo ha un impatto fisico diretto sull'hardware del sistema. Guarnizioni e tubi flessibili, tipicamente realizzati in gomma o composti sintetici, si induriranno, diventeranno fragili e si spezzeranno.

Ciò porta a perdite sia interne che esterne, riducendo la pressione del sistema e creando rischi per la sicurezza e l'ambiente. La scarsa lubrificazione dovuta al fluido a bassa viscosità provoca anche un'usura accelerata di componenti costosi come pompe e motori.

Diagnosi delle cause profonde del surriscaldamento

Il surriscaldamento è sempre un sintomo di un problema più profondo. La causa è che il sistema sta producendo troppo calore o che non sta dissipando il calore in modo efficace.

L'inefficienza è il colpevole principale

Il calore viene generato ogni volta che il fluido idraulico scorre da un'area ad alta pressione a una a bassa pressione senza svolgere un lavoro utile. Un termometro a infrarossi è uno strumento inestimabile per trovare questi "punti caldi".

Le fonti comuni includono una valvola di massima pressione impostata troppo bassa o costantemente aperta, o significative cadute di pressione attraverso tubi, valvole o filtri intasati di dimensioni insufficienti.

Dissipazione inadeguata del calore

Il serbatoio e lo scambiatore di calore del sistema idraulico sono responsabili della rimozione del calore. Se questa capacità è compromessa, le temperature aumenteranno.

Verificare la presenza di uno scambiatore di calore sporco o intasato, di una ventola malfunzionante o di un flusso d'aria insufficiente attorno al serbatoio. Un livello di fluido basso nel serbatoio riduce anche la sua capacità di dissipare il calore.

Fattori ambientali e operativi

Le alte temperature ambiente possono sopraffare la capacità di raffreddamento di un sistema, specialmente se lo scambiatore di calore non è stato dimensionato per condizioni estreme.

Allo stesso modo, far funzionare il sistema continuamente alla massima pressione e portata impone un carico termico molto più elevato rispetto all'uso intermittente.

Comprendere i compromessi e le insidie

Affrontare i problemi di calore spesso comporta il bilanciamento di prestazioni, costi e complessità. Non comprendere questi compromessi può portare a problemi cronici.

Il problema della valvola di massima pressione

Una valvola di massima pressione è un semplice dispositivo di sicurezza, ma è un'enorme fonte di calore se il fluido scorre costantemente attraverso di essa. Un sistema in cui la valvola di massima pressione bypassa frequentemente è fondamentalmente inefficiente.

La soluzione corretta è spesso una progettazione del sistema più sofisticata che utilizza pompe a cilindrata variabile o controlli di rilevamento del carico, ma ciò comporta un costo iniziale più elevato.

Il costo dei componenti sottodimensionati

L'utilizzo di tubi flessibili, tubi o valvole troppo piccoli per la portata richiesta è un difetto di progettazione comune. Sebbene possa far risparmiare denaro inizialmente, crea restrizioni che portano a grandi cadute di pressione.

Queste cadute di pressione non svolgono alcun lavoro utile e vengono convertite direttamente in calore, costando molto di più a lungo termine in termini di inefficienza e guasto prematuro dei componenti.

I limiti del raffreddamento ad aria

Gli scambiatori di calore raffreddati ad aria sono comuni ed efficaci, ma le loro prestazioni sono direttamente legate alla temperatura dell'aria ambiente.

In ambienti caldi, uno scambiatore ad aria potrebbe essere insufficiente. Inoltre, le sue alette sono molto suscettibili all'intasamento da polvere e detriti, il che richiede una pulizia diligente e di routine per mantenere l'efficacia.

Come risolvere e prevenire il surriscaldamento

Un approccio sistematico è il modo migliore per diagnosticare e risolvere i problemi legati al calore in un sistema idraulico.

Iniziare con la misurazione

Utilizzare un manometro affidabile o un termometro a infrarossi per confermare la temperatura operativa. Una pistola termica è eccellente per scansionare i componenti per trovare punti caldi specifici che indicano un punto di inefficienza.

Controllare prima il sistema di raffreddamento

Le soluzioni più semplici e comuni sono relative al circuito di raffreddamento. Assicurarsi che lo scambiatore di calore sia pulito, che la ventola funzioni correttamente e che ci sia un flusso d'aria senza ostacoli.

Analizzare le pressioni del sistema

Misurare le pressioni in tutto il sistema per identificare eventuali cadute di pressione insolitamente grandi attraverso componenti specifici quando il sistema è sotto carico. Ciò individuerà le fonti di inefficienza.

Garantire il corretto livello di fluido e di riempimento

Verificare di utilizzare il tipo e il grado di viscosità corretti di fluido idraulico per il sistema e le condizioni operative. Ancora più importante, assicurarsi che il serbatoio sia riempito al livello corretto.

Fare la scelta giusta per la salute del tuo sistema

La gestione proattiva del carico termico è la chiave per un sistema idraulico affidabile e duraturo.

- Se stai risolvendo un problema esistente: Inizia con le soluzioni più semplici: pulisci lo scambiatore di calore e controlla il livello del fluido prima di cercare fonti di inefficienza con un manometro e un termometro.

- Se stai progettando un nuovo sistema: Non sottodimensionare i componenti. Investi in un sistema di raffreddamento di dimensioni adeguate per le temperature ambiente previste e il ciclo di lavoro.

- Per la manutenzione ordinaria: Rendi la pulizia dello scambiatore di calore e il controllo dello stato del fluido una parte non negoziabile del tuo programma per prevenire problemi prima che inizino.

In definitiva, trattare la temperatura del tuo sistema come un segno vitale è il modo più efficace per garantirne la salute e le prestazioni a lungo termine.

Tabella riassuntiva:

| Aspetto chiave | Informazioni critiche |

|---|---|

| Intervallo di temperatura ideale | da 120°F a 140°F (da 50°C a 60°C) |

| Impatto sulla viscosità | La bassa viscosità riduce la lubrificazione e aumenta il calore |

| Degrado del fluido | La vita si dimezza per ogni 18°F (10°C) sopra i 140°F |

| Cause comuni | Problemi alla valvola di massima pressione, scambiatore di calore intasato, componenti sottodimensionati |

| Danno principale | Guasto delle guarnizioni, usura dei componenti, accumulo di morchia/vernice |

Il tuo sistema idraulico è surriscaldato? Proteggi il tuo investimento con un supporto esperto.

In KINTEK, comprendiamo che il surriscaldamento è un sintomo di inefficienze più profonde che possono portare a costosi tempi di inattività e guasti ai componenti. Il nostro team è specializzato nel fornire le attrezzature di laboratorio e i materiali di consumo precisi necessari per monitorare, diagnosticare e mantenere la salute ottimale del sistema idraulico.

Ti aiutiamo a:

- Monitorare accuratamente le temperature e le pressioni del sistema con strumenti di misurazione affidabili.

- Identificare le cause profonde dell'inefficienza per prevenire problemi ricorrenti.

- Selezionare i fluidi e i componenti giusti per le tue specifiche condizioni operative.

Non lasciare che i danni da calore facciano deragliare le tue operazioni. Contatta oggi stesso i nostri esperti idraulici per soluzioni personalizzate che prolunghino la vita delle apparecchiature e massimizzino l'affidabilità.

Guida Visiva

Prodotti correlati

- Pressa manuale a caldo

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Presse idraulica manuale per pellet da laboratorio per uso in laboratorio

- Pressa per stampi a infrarossi da laboratorio

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

Domande frequenti

- Quali sono le parti di una pressa idraulica manuale? Una guida ai suoi componenti principali e al suo funzionamento

- Quali sono i guasti di una pressa idraulica? Previeni i tempi di inattività e garantisci la sicurezza nel tuo laboratorio

- Su cosa si basa la costruzione di una pressa idraulica? Svelare la potenza della Legge di Pascal

- Quanta forza può esercitare una pressa idraulica? Comprendere la sua immensa potenza e i limiti di progettazione.

- Cos'è una pressa idraulica in parole semplici? Sfruttare una forza immensa per modellare e frantumare