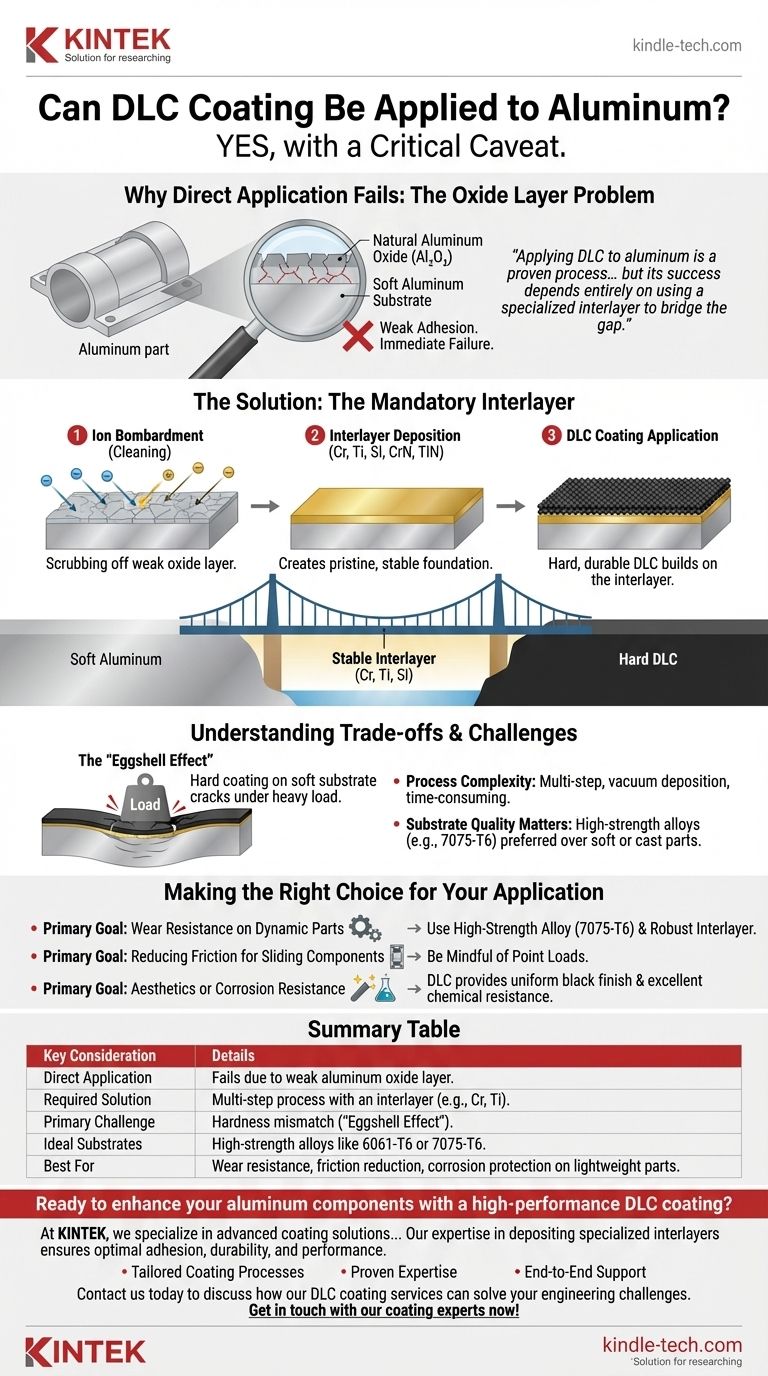

Sì, ma con un'avvertenza critica. L'applicazione del rivestimento Diamond-Like Carbon (DLC) direttamente su una superficie di alluminio porterà a un fallimento immediato. Il processo è assolutamente possibile e viene eseguito frequentemente, ma richiede un approccio specializzato, a più fasi, che coinvolge uno o più strati intermedi per garantire che il rivestimento aderisca correttamente e funzioni come previsto.

L'applicazione di DLC all'alluminio è un processo collaudato per ottenere alte prestazioni su parti leggere, ma il suo successo dipende interamente dall'uso di un interstrato specializzato per colmare il divario tra il substrato di alluminio morbido e il rivestimento ceramico duro.

Perché l'applicazione diretta fallisce: il problema dello strato di ossido

Per capire perché è necessario un interstrato, dobbiamo prima esaminare la natura fondamentale di una superficie di alluminio.

La barriera naturale dell'alluminio

Praticamente tutte le superfici di alluminio sono coperte da un sottile e invisibile strato di ossido di alluminio (Al₂O₃). Questo strato si forma quasi istantaneamente quando l'alluminio nudo è esposto all'aria.

Sebbene questo strato di ossido fornisca una certa resistenza alla corrosione, è una base scadente per un rivestimento ad alte prestazioni. È relativamente morbido e ha una debole adesione al metallo di alluminio sottostante.

La sfida dell'adesione

Tentare di depositare un film DLC duro e denso direttamente su questo fragile strato di ossido è come cercare di costruire un solido muro di mattoni su una base di sabbia sciolta.

Le sollecitazioni interne all'interno del rivestimento DLC, combinate con qualsiasi carico meccanico esterno, faranno sì che il debole strato di ossido si fratturi. Ciò si traduce nel distacco o nella sfaldatura del DLC con il minimo sforzo.

La soluzione: l'interstrato obbligatorio

La chiave per rivestire con successo l'alluminio è creare prima una base stabile e ben aderente su cui il DLC possa essere costruito. Questo è il compito dell'interstrato.

Come funziona: un ponte tra i materiali

Il processo si svolge in una camera a vuoto. Innanzitutto, la parte in alluminio viene sottoposta a bombardamento ionico (un tipo di microsabbiatura con particelle cariche) per rimuovere lo strato di ossido debole dalla superficie.

Immediatamente dopo questa pulizia, viene depositato un interstrato metallico. Questo strato, spesso cromo (Cr) o titanio (Ti), si lega tenacemente all'alluminio fresco. Questo nuovo strato funge ora da base incontaminata, stabile e altamente adesiva per il rivestimento DLC finale.

Materiali comuni per l'interstrato

Diversi materiali sono usati come interstrati, spesso in combinazione per creare una transizione graduale dal substrato morbido al rivestimento duro.

Le scelte comuni includono metalli elementari come Cromo (Cr), Titanio (Ti) o Silicio (Si), e talvolta composti ceramici come il Nitrato di Cromo (CrN) o il Nitrato di Titanio (TiN).

Comprendere i compromessi e le limitazioni

Sebbene efficace, l'applicazione di DLC all'alluminio non è priva di sfide. Comprendere i compromessi è fondamentale per un'applicazione di successo.

L'“effetto guscio d'uovo”

La sfida più significativa è l'estrema disomogeneità di durezza tra il substrato di alluminio e il rivestimento DLC. Il DLC è eccezionalmente duro, mentre l'alluminio è molto morbido.

Se un carico acuto o pesante viene applicato alla superficie, l'alluminio morbido può deformarsi sotto il rivestimento. Il film DLC duro non può flettersi con questa deformazione e si spezzerà, proprio come un guscio d'uovo. L'interstrato aiuta, ma non può eliminare completamente questo problema fondamentale.

Complessità e costi del processo

Questo è un processo di deposizione sotto vuoto a più fasi. La preparazione dell'alluminio, la deposizione dell'interstrato e poi la deposizione del DLC aggiungono complessità e tempo, rendendolo più costoso rispetto al rivestimento di un substrato più semplice come l'acciaio per utensili.

La qualità del substrato è importante

La qualità del materiale di base è fondamentale. Le leghe di alluminio ad alta resistenza come la 6061-T6 o la 7075-T6 forniscono una base molto migliore rispetto alle leghe più morbide o alle parti in alluminio fuso poroso. Anche una finitura superficiale liscia e ben preparata è essenziale per un'adesione ottimale.

Fare la scelta giusta per la tua applicazione

Per decidere se questo processo è adatto a te, considera il tuo obiettivo principale.

- Se il tuo obiettivo principale è la resistenza all'usura su parti dinamiche: Assicurati che la lega di alluminio sia di grado ad alta resistenza (come la 7075) e che l'interstrato sia sufficientemente robusto da supportare il DLC sotto carichi operativi.

- Se il tuo obiettivo principale è ridurre l'attrito per i componenti scorrevoli: Il DLC è una scelta eccellente per le parti in alluminio, ma tieni presente che carichi puntuali significativi possono comunque causare deformazioni del substrato e fallimento del rivestimento.

- Se il tuo obiettivo principale è l'estetica o la resistenza alla corrosione: Il DLC offre una finitura nera uniforme e un'eccellente resistenza chimica, rendendolo un'opzione valida ma premium rispetto all'anodizzazione o alla verniciatura.

Comprendendo il ruolo critico dell'interstrato, puoi sfruttare con successo i vantaggi unici del DLC sui componenti leggeri in alluminio.

Tabella riassuntiva:

| Considerazione chiave | Dettagli |

|---|---|

| Applicazione diretta | Fallisce a causa del debole strato di ossido di alluminio |

| Soluzione richiesta | Processo a più fasi con un interstrato (es. Cr, Ti) |

| Sfida principale | Disomogeneità di durezza ('Effetto guscio d'uovo') |

| Substrati ideali | Leghe ad alta resistenza come 6061-T6 o 7075-T6 |

| Ideale per | Resistenza all'usura, riduzione dell'attrito e protezione dalla corrosione su parti leggere |

Pronto a migliorare i tuoi componenti in alluminio con un rivestimento DLC ad alte prestazioni?

In KINTEK, siamo specializzati in soluzioni di rivestimento avanzate per applicazioni di laboratorio e industriali. La nostra esperienza nella deposizione di interstrati specializzati garantisce che le tue parti in alluminio rivestite in DLC raggiungano adesione, durata e prestazioni ottimali, sia per la resistenza all'usura, la riduzione dell'attrito o una protezione superiore dalla corrosione.

Offriamo:

- Processi di rivestimento su misura: Strategie di interstrato personalizzate per la tua specifica lega di alluminio e le esigenze dell'applicazione.

- Competenza comprovata: Conoscenze tecniche per mitigare sfide come l'“effetto guscio d'uovo” e garantire risultati duraturi.

- Supporto completo: Dalla preparazione del substrato al rivestimento finale, garantiamo una finitura impeccabile per i tuoi componenti leggeri.

Contattaci oggi stesso per discutere come i nostri servizi di rivestimento DLC possono risolvere le tue sfide ingegneristiche ed elevare le prestazioni del tuo prodotto.

Mettiti in contatto con i nostri esperti di rivestimento ora!

Guida Visiva

Prodotti correlati

- Collettore di corrente in foglio di alluminio per batteria al litio

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Lastra di carbonio vetroso RVC per esperimenti elettrochimici

- Pressa Idraulica Riscaldata con Piastre Riscaldanti Manuale da Laboratorio Divisa a Caldo

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

Domande frequenti

- Cos'è la deposizione di metalli PECVD? Svelare la lavorazione di film sottili a bassa temperatura

- Cos'è la deposizione a strati atomici potenziata al plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Qual è il principio di funzionamento del PECVD? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Quanto costa il rivestimento DLC? Una ripartizione dettagliata dei fattori di prezzo

- Quali sono i vantaggi del rivestimento DLC? Ottieni durezza superiore, basso attrito e resistenza alla corrosione

- Quali sono i vantaggi di processo nell'utilizzare la PECVD per produrre nanofogli di grafene da oli essenziali naturali?

- Quali sono i metodi di deposizione al plasma? Padroneggiare lo sputtering per film sottili superiori