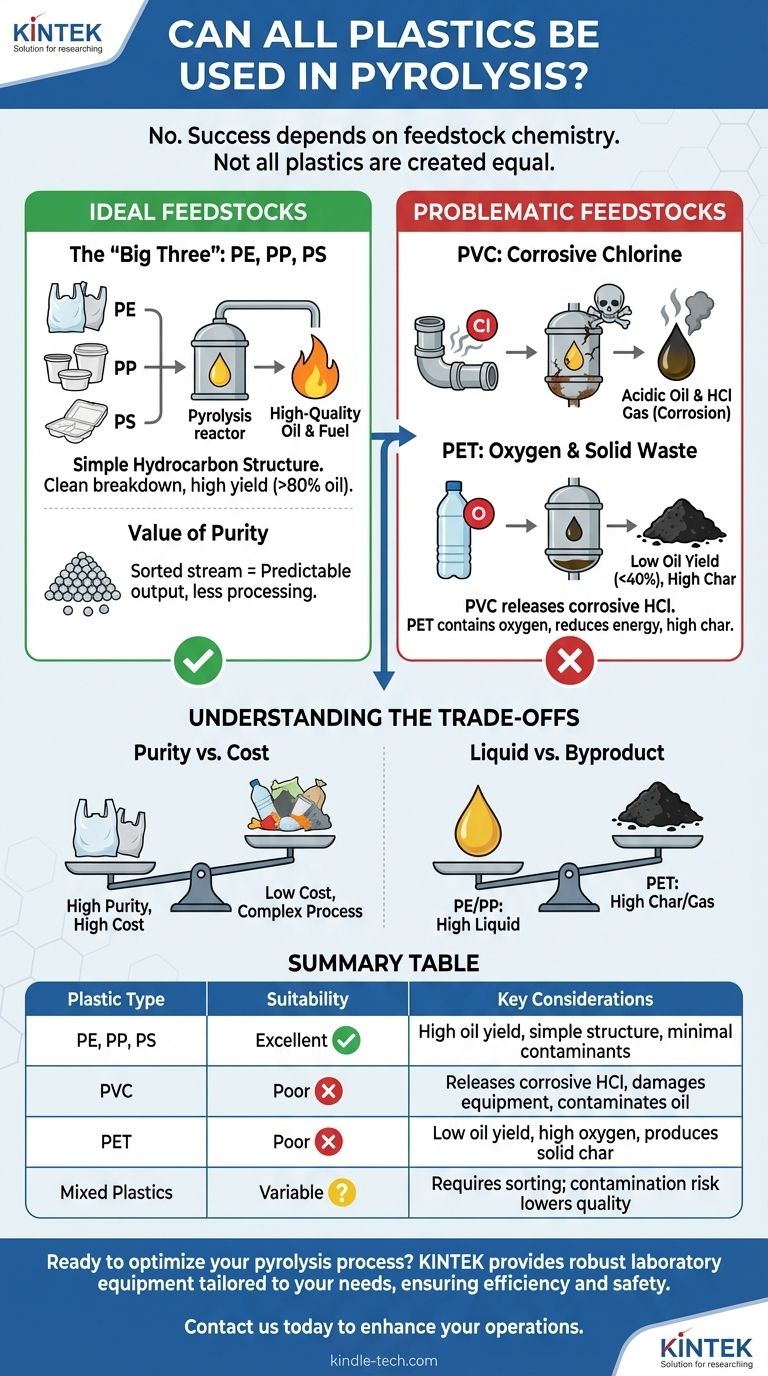

No, non tutte le plastiche sono adatte alla pirolisi. Sebbene la tecnologia sia un potente strumento per il riciclo chimico, la sua efficacia e la sua redditività economica dipendono fortemente dal tipo di plastica utilizzata come materia prima. La struttura chimica di ogni plastica determina non solo la qualità e la resa dei prodotti finali, ma anche la sicurezza operativa e la longevità dell'attrezzatura stessa.

Il successo di un progetto di pirolisi della plastica è determinato prima ancora che il processo inizi, dalla materia prima. Sebbene molte plastiche comuni possano essere convertite in combustibile prezioso, alcuni tipi come PVC e PET introducono significative sfide chimiche che possono corrodere le apparecchiature, contaminare l'output e compromettere l'intera operazione.

Perché alcune plastiche sono ideali per la pirolisi

L'obiettivo della pirolisi è scomporre lunghe catene polimeriche in molecole di idrocarburi più piccole e preziose, principalmente sotto forma di olio liquido. Le migliori plastiche per questo scopo sono quelle con una struttura semplice composta quasi interamente da carbonio e idrogeno.

I "Tre Grandi": PE, PP e PS

Le materie prime più desiderabili sono il Polietilene (PE), il Polipropilene (PP) e il Polistirene (PS). Queste plastiche si trovano in tutto, dai sacchetti di plastica e contenitori alla schiuma da imballaggio. Le loro semplici catene di idrocarburi si scompongono in composti simili a quelli trovati nel diesel e nella benzina convenzionali, risultando in un olio di pirolisi di alta qualità.

Il valore della purezza

Una materia prima omogenea, composta da un unico tipo di plastica, produce l'output più prevedibile e prezioso. La selezione delle plastiche per tipo prima della pirolisi garantisce un processo coerente e un olio di qualità superiore che richiede meno post-elaborazione.

Plastiche problematiche e le sfide che pongono

Non tutte le plastiche si scompongono in modo così pulito. Alcuni polimeri contengono altri elementi nella loro struttura chimica che creano significativi ostacoli operativi e ambientali durante la pirolisi.

Il problema del PVC: cloro corrosivo

Il Cloruro di Polivinile (PVC) è la plastica più problematica per la pirolisi. Quando riscaldato, il cloro nella sua struttura viene rilasciato come gas acido cloridrico (HCl). Questo acido è altamente corrosivo per reattori, tubi e condensatori in acciaio, portando a rapidi guasti delle apparecchiature e costosi tempi di inattività. Contamina anche l'olio finale, rendendolo acido e inutilizzabile senza ulteriori e costosi trattamenti.

La sfida del PET: ossigeno e rifiuti solidi

Il Polietilene Tereftalato (PET), comunemente usato per le bottiglie di bevande, è anch'esso meno che ideale. La sua struttura chimica contiene atomi di ossigeno. Durante la pirolisi, questo ossigeno finisce nell'olio liquido, riducendone il contenuto energetico e la stabilità. Il PET tende anche a produrre una proporzione molto più alta di carbonella solida (rifiuto) rispetto al combustibile liquido, abbassando l'efficienza complessiva del processo di conversione.

L'impatto dei contaminanti

Anche con le plastiche "buone", la contaminazione è una preoccupazione importante. Additivi come coloranti, ritardanti di fiamma e plastificanti, così come materiali non plastici mescolati nel flusso di rifiuti, possono introdurre sostanze chimiche indesiderate negli output, complicando il processo e riducendo il valore del prodotto finale.

Comprendere i compromessi

La scelta di una materia prima è un atto di bilanciamento tra chimica ideale e realtà pratica. La tua decisione implica compromessi critici che influenzano sia i costi che le prestazioni.

Purezza della materia prima vs. costo di lavorazione

L'utilizzo di un flusso pulito e selezionato di PE e PP produrrà l'olio migliore, ma la selezione dei rifiuti plastici post-consumo è laboriosa e costosa. L'utilizzo di rifiuti solidi urbani (RSU) non selezionati o di plastiche miste è più economico all'inizio, ma porta a un olio di qualità inferiore e richiede un sistema di pirolisi più robusto, complesso e costoso per gestire i contaminanti.

Gestione di flussi difficili

È tecnicamente possibile trattare materiali difficili come imballaggi multistrato o plastiche contaminate da PVC, come fanno alcuni sistemi avanzati. Tuttavia, ciò richiede passaggi di pre-trattamento specializzati (come la declorazione) e reattori più resilienti, aumentando significativamente sia l'investimento di capitale che la complessità operativa.

Resa liquida vs. gestione dei sottoprodotti

Il tipo di plastica influenza direttamente il rapporto dei prodotti. Mentre PE e PP possono produrre oltre l'80% di olio liquido in peso, il PET potrebbe produrre meno del 40% di olio e una grande quantità di carbonella solida. È necessario avere un piano per gestire e smaltire o utilizzare tutti gli output, inclusi il gas non condensabile e il residuo solido.

Fare la scelta giusta per il tuo obiettivo

La tua strategia per la materia prima dovrebbe essere direttamente allineata con il tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare la resa di olio di alta qualità: Dai priorità a flussi puliti e selezionati di Polietilene (PE), Polipropilene (PP) e Polistirene (PS).

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti su larga scala: Preparati a un investimento significativo nella pre-selezione e in un sistema robusto in grado di gestire plastiche miste, e accetta che l'olio richiederà probabilmente un ulteriore miglioramento.

- Se devi trattare materie prime difficili come PET o PVC: Investi in tecnologie di pirolisi specializzate progettate per mitigare la corrosione e gestire i composti ossigenati, e prevedi costi operativi più elevati.

In definitiva, un'operazione di pirolisi di successo si basa su una profonda comprensione della chimica della tua materia prima.

Tabella riassuntiva:

| Tipo di plastica | Idoneità alla pirolisi | Considerazioni chiave |

|---|---|---|

| PE, PP, PS | Eccellente | Alta resa di olio, struttura idrocarburica semplice, contaminanti minimi |

| PVC | Scarsa | Rilascia gas HCl corrosivo, danneggia le apparecchiature, contamina l'olio |

| PET | Scarso | Bassa resa di olio, alto contenuto di ossigeno, produce rifiuti di carbonella solida |

| Plastiche miste | Variabile | Richiede selezione; il rischio di contaminazione abbassa la qualità dell'olio |

Pronto a ottimizzare il tuo processo di pirolisi con la materia prima giusta?

Presso KINTEK, siamo specializzati nella fornitura di robuste attrezzature da laboratorio e materiali di consumo su misura per le tue esigenze di riciclo chimico. Che tu stia lavorando PE, PP o affrontando materiali impegnativi come il PVC, le nostre soluzioni garantiscono efficienza, sicurezza e output di alta qualità.

Contattaci oggi stesso per discutere come la nostra esperienza può migliorare le tue operazioni di pirolisi e aiutarti a ottenere risultati superiori. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Potente Macchina Trituratrice di Plastica

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile