Siamo psicologicamente programmati per rispettare gli estremi.

Quando acquistiamo un'auto, guardiamo la velocità massima. Quando acquistiamo un computer, guardiamo la potenza di elaborazione. E quando selezioniamo un forno tubolare da laboratorio, l'istinto è quello di guardare immediatamente un numero: Temperatura Operativa Massima.

Ci sentiamo sicuri acquistando l'opzione "più potente". Se un forno può raggiungere i 1200°C, sicuramente può gestire un esperimento a 900°C con facilità.

Ma questa logica contiene un pericoloso punto cieco.

Nel delicato mondo della scienza dei materiali, il calore non è solo un'intensità; è una geografia. Il successo del tuo processo dipende solitamente meno da quanto caldo può diventare il forno, e più da *dove* quel calore effettivamente risiede.

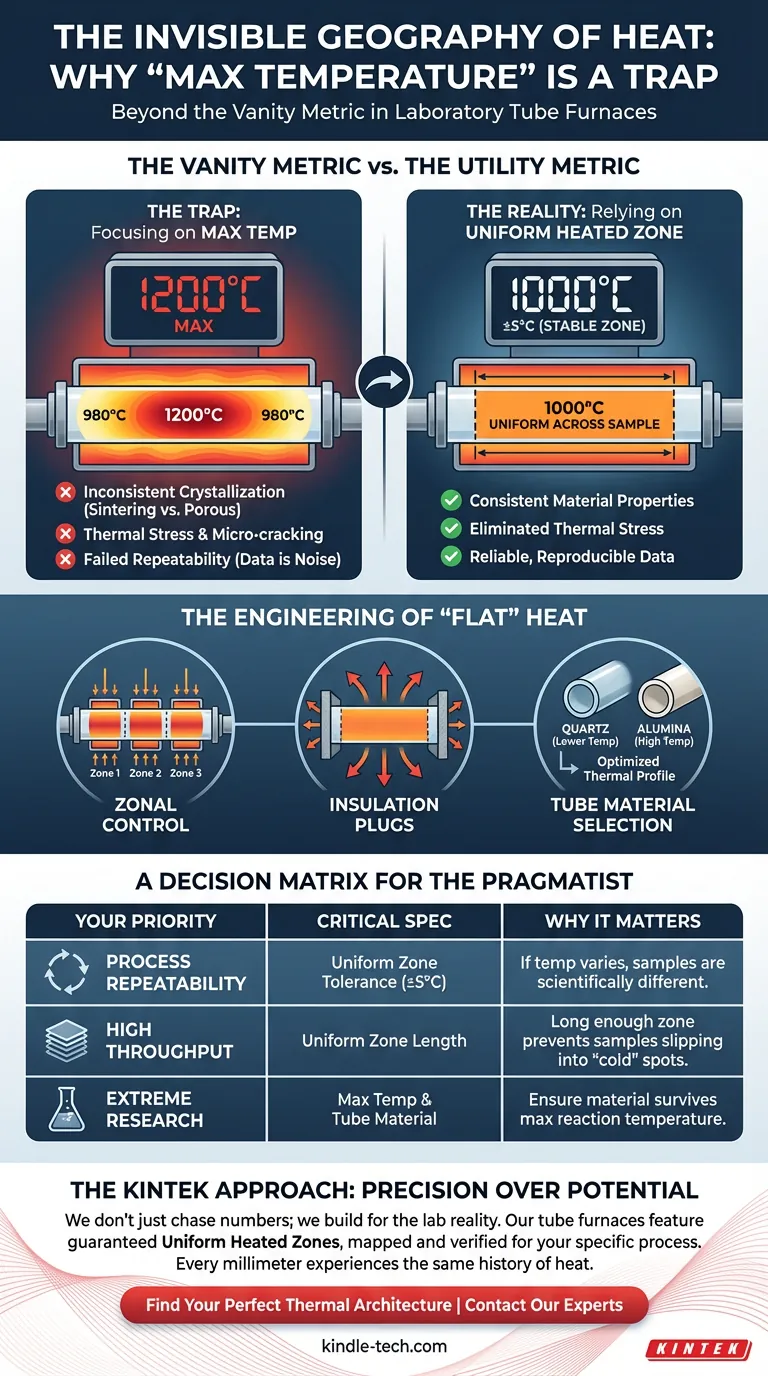

La metrica di vanità contro la metrica di utilità

Il "range" di un forno tubolare TF è tecnicamente definito da due parametri. Tuttavia, gli acquirenti spesso li trattano come uno solo.

- Temperatura Operativa Massima: Il soffitto.

- Zona Riscaldata Uniforme: Il pavimento (dove avviene effettivamente il lavoro).

Concentrarsi sul primo parametro è facile. È un singolo numero impressionante (spesso 1000°C o più).

Concentrarsi sul secondo richiede una mentalità ingegneristica. Pone una domanda più difficile: *All'interno di questo tubo, quanto spazio fornisce effettivamente la fisica di cui ho bisogno?*

Il caos dei gradienti termici

Immagina di inserire un campione ceramico di 10 cm in un forno impostato a 1000°C.

Se il tuo forno ha un'alta potenza ma un design scadente, il centro del tuo campione potrebbe raggiungere i 1000°C, mentre i bordi — più vicini alle estremità non isolate del tubo — si aggirano intorno ai 980°C.

A occhio nudo, il campione appare incandescente e caldo. Per la microstruttura del materiale, questa è una catastrofe.

- Cristallizzazione Inconsistente: Un'estremità del campione si sinterizza; l'altra rimane porosa.

- Stress Termico: Il gradiente di temperatura crea tensione meccanica, portando a micro-crepe.

- Ripetibilità Fallita: Un esperimento eseguito oggi non può essere confrontato con uno eseguito la settimana prossima se il posizionamento del campione si sposta di pochi millimetri.

Ecco perché la Zona Riscaldata Uniforme è l'unica metrica che conta veramente. Definisce la lunghezza specifica all'interno del tubo in cui la variazione di temperatura è rigorosamente controllata (tipicamente ±5°C).

Al di fuori di questa zona invisibile, i tuoi dati sono rumore.

L'ingegneria del calore "piatto"

Creare un ambiente termico stabile è un atto di resistenza contro la termodinamica. Il calore vuole fluire verso le aree fredde. Vuole sfuggire attraverso le estremità del tubo.

Ottenere una zona uniforme lunga e piatta richiede un'architettura sofisticata:

- Controllo Zonale: I forni di fascia alta utilizzano spesso zone di riscaldamento multiple e controllate indipendentemente per compensare la perdita di calore alle estremità.

- Tappi Isolanti: Barriere fisiche sono essenziali per fermare la perdita di calore radiante dalle aperture del tubo.

- Materiale del Tubo: L'interazione tra l'elemento riscaldante e il tubo di lavoro (quarzo vs. allumina) detta il profilo termico.

C'è un compromesso qui. Un forno fisico più lungo non garantisce automaticamente una zona uniforme più lunga. La lunghezza senza controllo crea solo un gradiente più ampio.

Selezione per la realtà, non per il potenziale

Quando specifichi la tua attrezzatura, stai impegnandoti in un equilibrio di vincoli.

Temperature più elevate costano di più (elementi esotici, consumo energetico). Zone uniformi più lunghe costano più sforzi ingegneristici.

L'obiettivo è far corrispondere la "geometria del calore" del forno all'impronta fisica del tuo campione.

Una matrice decisionale per il pragmatico

| La tua priorità | La specifica critica | Perché è importante |

|---|---|---|

| Ripetibilità del processo | Tolleranza della zona uniforme | Se la temperatura varia di >±5°C, i tuoi campioni "identici" sono scientificamente diversi. |

| Elevata produttività | Lunghezza della zona uniforme | Hai bisogno di una zona abbastanza lunga da contenere più campioni senza che scivolino nelle zone "fredde". |

| Ricerca estrema | Temperatura massima e materiale del tubo | Assicurati che il materiale del tubo (ad es. allumina) possa sopportare la temperatura massima necessaria per la reazione. |

L'approccio KINTEK

Noi di KINTEK apprezziamo il fascino dei numeri alti, ma costruiamo per la realtà del banco di laboratorio.

Un forno non è uno strumento grezzo; è uno strumento di precisione. Siamo specializzati in forni tubolari in cui la Zona Riscaldata Uniforme viene mappata, verificata e garantita. Che tu stia sinterizzando ceramiche avanzate o conducendo ricotture controllate dall'atmosfera, la nostra attrezzatura è progettata per garantire che ogni millimetro del tuo campione sperimenti la stessa identica storia di calore.

Non lasciare che un gradiente di temperatura rovini mesi di ricerca.

Pronto a trovare l'architettura termica perfetta per il tuo laboratorio? Contatta i nostri esperti

Guida Visiva

Prodotti correlati

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldanti Manuale da Laboratorio Divisa a Caldo

- Reattori da laboratorio personalizzabili ad alta temperatura e alta pressione per diverse applicazioni scientifiche

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Articoli correlati

- Pressa idraulica per compresse: Guida completa alla progettazione, al funzionamento e alle applicazioni

- Quanta pressione è necessaria in una pressa da laboratorio riscaldata?

- Comprendere la pressa per pellet idraulica: Meccanismo di funzionamento e applicazioni

- Scegliere la giusta pressa isostatica a caldo: Fattori chiave da considerare

- Fasi operative della termopressa automatica a piastra piana