In sostanza, la notevole resistenza alla corrosione del cromo non deriva dall'essere inerte, ma dall'essere altamente reattivo. Quando esposto all'ossigeno, il cromo forma istantaneamente uno strato di ossido di cromo estremamente sottile, invisibile e chimicamente stabile sulla sua superficie. Questa pellicola "passiva" funge da armatura durevole e autoriparativa, sigillando il metallo sottostante dagli attacchi ambientali.

La chiave per comprendere il cromo è vederlo non come un metallo che resiste alla corrosione, ma come un metallo che crea il proprio scudo perfetto e rigenerante contro di essa. Questo strato di ossido passivo è la vera fonte del suo potere protettivo.

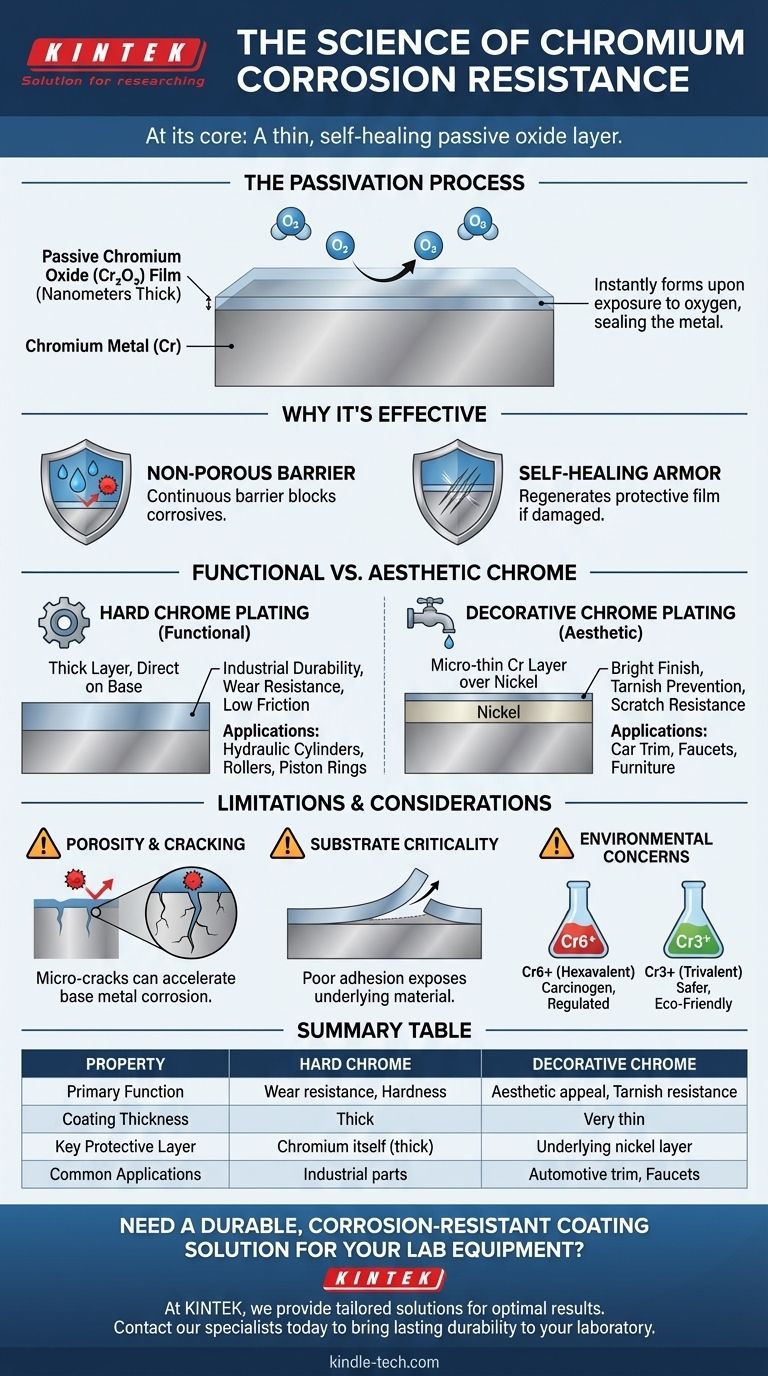

La Scienza della Passivazione

Il meccanismo protettivo alla base del cromo è un processo noto come passivazione. È un fenomeno microscopico con un impatto macroscopico sulla durabilità.

La Formazione dello Strato di Ossido

Quando il metallo di cromo nudo viene esposto all'aria, reagisce immediatamente con l'ossigeno. Questa reazione forma una molecola chiamata ossido di cromo (Cr₂O₃).

Questo strato di ossido è incredibilmente sottile, spesso solo pochi nanometri, il che lo rende completamente trasparente. È chimicamente stabile e non reattivo con la maggior parte delle sostanze.

Perché Questo Strato È Così Efficace

Il film di ossido di cromo non è solo un rivestimento; è una parte integrante e strettamente legata della superficie. È non poroso, il che significa che crea una barriera continua che impedisce ad acqua, ossigeno e altri agenti corrosivi di raggiungere il metallo di cromo sottostante.

Soprattutto, lo strato è autoriparatore. Se la superficie viene graffiata o abrasa, il metallo di cromo appena esposto reagisce nuovamente con l'ossigeno, rigenerando il film di ossido protettivo e sigillando il danno.

Funzionale vs. Estetico: Non Tutto il Cromo È Uguale

Per sfruttare le proprietà del cromo, è necessario comprendere la differenza tra i due tipi principali di rivestimento cromato. Essi servono scopi fondamentalmente diversi.

Cromatura Dura (Hard Chrome Plating)

Il cromo duro è un rivestimento funzionale. Viene applicato in strati spessi direttamente su un metallo di base come l'acciaio per fornire estrema durezza superficiale, basso attrito e superiore resistenza all'usura.

Sebbene offra una significativa protezione contro la corrosione grazie al suo spessore, il suo scopo principale è la durabilità industriale. Viene utilizzato su parti come cilindri idraulici, rulli e fasce elastiche.

Cromatura Decorativa (Decorative Chrome Plating)

Il cromo decorativo è ciò che la maggior parte delle persone immagina: la finitura brillante, a specchio su finiture automobilistiche, rubinetti e mobili. Questo rivestimento è eccezionalmente sottile.

La protezione dalla corrosione in un sistema decorativo deriva principalmente dagli strati sottostanti di nichelatura. Lo strato finale, sottilissimo, di cromo viene aggiunto per fornire una tonalità bianco-bluastra, impedire al nichel di ossidarsi e offrire resistenza ai graffi.

Comprendere i Compromessi e i Limiti

Sebbene potente, la cromatura non è una soluzione impeccabile. La sua efficacia dipende fortemente dalla qualità dell'applicazione e dall'ambiente.

Il Rischio di Porosità e Crepature

La cromatura dura, a causa delle sollecitazioni interne derivanti dal processo di placcatura, contiene naturalmente una rete di micro-crepe.

Se un agente corrosivo penetra in queste crepe e raggiunge il metallo di base sottostante (ad esempio, l'acciaio), può creare una cella galvanica. Questo può accelerare la corrosione del metallo di base sotto la cromatura, portando a vesciche e cedimenti.

Il Ruolo Critico del Substrato

La protezione è efficace solo quanto il legame tra il cromo e il metallo di base. Una pulizia, una preparazione superficiale o processi di placcatura impropri possono portare a una scarsa adesione.

Se il rivestimento si sfalda o si scheggia, il materiale sottostante viene lasciato completamente esposto e i benefici protettivi vengono persi.

Preoccupazioni Ambientali e di Sicurezza

Il metodo tradizionale e più performante per la cromatura utilizza il cromo esavalente (Cr6+), un noto cancerogeno che è strettamente regolamentato.

I processi al cromo trivalente (Cr3+) sono un'alternativa molto più sicura ed ecologica. Sebbene storicamente considerati meno performanti, le moderne soluzioni trivalenti hanno colmato significativamente il divario, offrendo eccellente resistenza alla corrosione ed estetica per molte applicazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della giusta strategia cromata dipende interamente dal tuo obiettivo primario.

- Se la tua attenzione principale è la resistenza estrema all'usura e la durabilità industriale: Specifica la cromatura dura, ma assicurati che il tuo partner di placcatura utilizzi una preparazione rigorosa e controlli di processo per minimizzare le crepe e garantire l'adesione.

- Se la tua attenzione principale è un'estetica brillante e resistente all'ossidazione con una buona protezione dalla corrosione: Un sistema di cromo decorativo, con sufficienti strati di nichel sottostanti, è la scelta corretta.

- Se la tua attenzione principale è la conformità ambientale e la sicurezza dei lavoratori: Dai priorità all'approvvigionamento da placcatori che utilizzano moderni processi al cromo trivalente e verifica che le loro prestazioni soddisfino le esigenze della tua applicazione specifica.

In definitiva, sfruttare efficacemente il cromo richiede la comprensione che ci si affida a uno scudo microscopico e autoriparatore.

Tabella Riassuntiva:

| Proprietà | Cromatura Dura | Cromatura Decorativa |

|---|---|---|

| Funzione Principale | Resistenza all'usura, durezza | Appeal estetico, resistenza all'ossidazione |

| Spessore del Rivestimento | Spesso | Molto sottile |

| Strato Protettivo Chiave | Cromo stesso (spesso) | Strato di nichel sottostante |

| Applicazioni Comuni | Cilindri idraulici, parti industriali | Finiture automobilistiche, rubinetti, mobili |

Hai bisogno di una soluzione di rivestimento durevole e resistente alla corrosione per le tue apparecchiature o componenti di laboratorio?

In KINTEK, comprendiamo il ruolo critico che le proprietà superficiali giocano nella longevità e nelle prestazioni delle apparecchiature di laboratorio. Sia che tu richieda una cromatura dura per una resistenza estrema all'usura o una finitura decorativa che resista ad ambienti di laboratorio difficili, la nostra esperienza nella scienza dei materiali e nelle tecnologie di placcatura garantisce risultati ottimali.

Forniamo soluzioni su misura che tengono conto delle esigenze specifiche della tua applicazione, inclusa la conformità alle normative ambientali. Lascia che i nostri specialisti ti aiutino a selezionare il rivestimento giusto per proteggere il tuo investimento e migliorare le prestazioni.

Contatta KINTEK oggi stesso per discutere le tue esigenze di rivestimento per apparecchiature di laboratorio e scoprire come possiamo portare una durabilità duratura al tuo laboratorio.

Guida Visiva

Prodotti correlati

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Fornace a Tubo Verticale da Laboratorio

- Tubo di protezione per termocoppia in nitruro di boro esagonale HBN

Domande frequenti

- Quale problema ha risolto il processo HDPCVD nella produzione di semiconduttori? Risoluzione dei difetti di vuoto negli spazi su nanoscala

- Qual è il processo di deposizione chimica da fase vapore (CVD)? Una guida passo-passo alla crescita di film ad alta purezza

- Cos'è il metodo CVD per i diamanti coltivati in laboratorio? Coltivare una gemma dal gas

- A cosa servono i rivestimenti ottici? Controllare la luce per prestazioni migliorate nelle vostre applicazioni

- Come il meccanismo proposto per la formazione del diamante sfida la comprensione convenzionale? | Innovazione CVD

- Qual è il vantaggio della deposizione chimica da vapore? Ottenere rivestimenti di purezza e uniformità superiori

- Cos'è il CVD con un esempio? Una guida al processo dietro i diamanti coltivati in laboratorio e i microchip

- Cos'è il metodo CVD per la sintesi di nanomateriali? Una guida alla fabbricazione di materiali a livello atomico