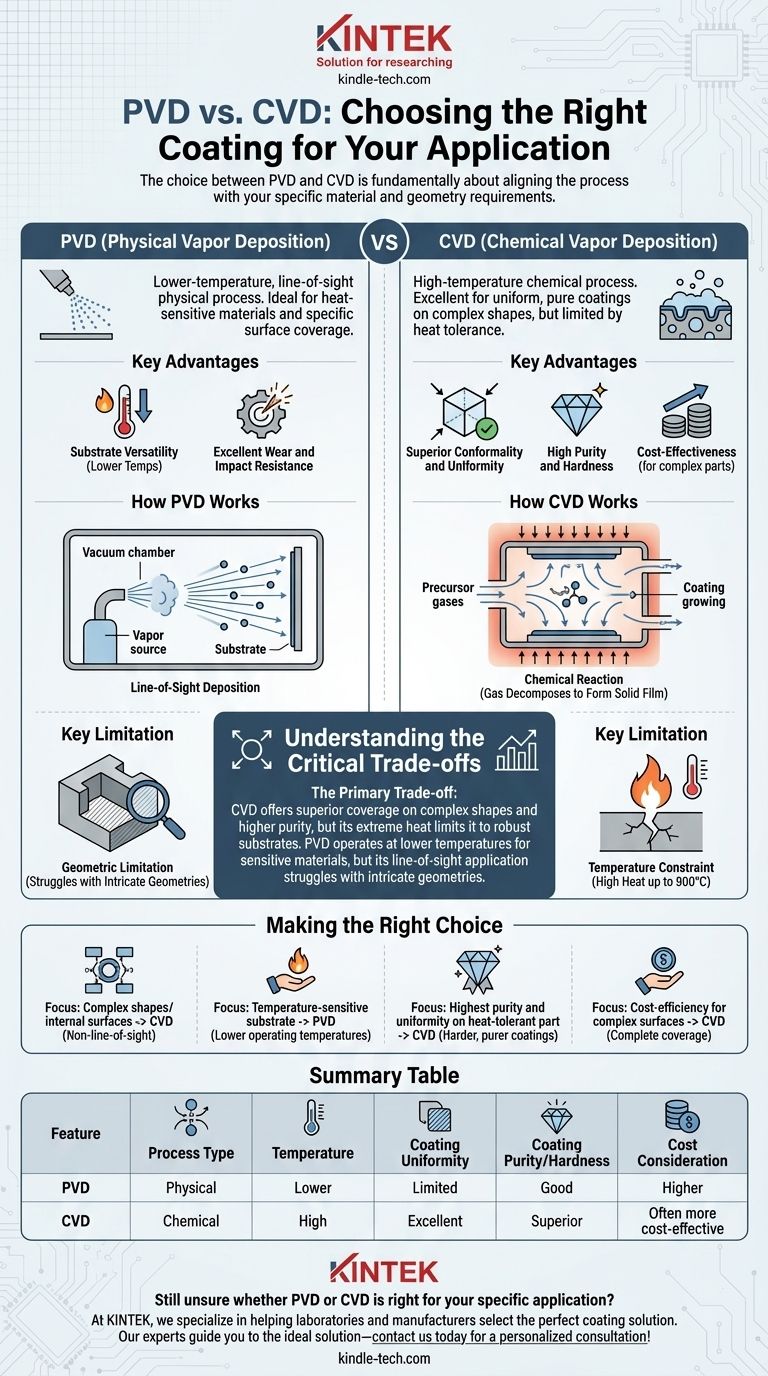

La scelta tra PVD e CVD non riguarda quale sia "migliore" in assoluto, ma quale sia fondamentalmente adatto al tuo materiale e alla tua geometria specifici. La Deposizione Fisica da Vapore (PVD) è un processo a temperatura più bassa e a linea di vista, ideale per rivestire materiali sensibili al calore o quando solo superfici specifiche necessitano di copertura. Al contrario, la Deposizione Chimica da Vapore (CVD) è un processo chimico ad alta temperatura che eccelle nel creare rivestimenti puri e altamente uniformi su forme complesse, ma è limitato ai substrati che possono resistere al suo calore estremo.

La decisione dipende da un compromesso primario: la CVD offre una copertura superiore su forme complesse e una maggiore purezza, ma il suo calore estremo la limita a substrati robusti. La PVD opera a temperature più basse, rendendola versatile per materiali sensibili, ma la sua applicazione a linea di vista incontra difficoltà con geometrie intricate.

La Differenza Fondamentale: Come Viene Applicato il Rivestimento

La distinzione fondamentale tra queste due tecnologie risiede nel loro metodo di deposizione. Questa singola differenza è la fonte di quasi tutti i loro rispettivi vantaggi e svantaggi.

Come Funziona la PVD (Deposizione a Linea di Vista)

La PVD è un processo fisico. Un materiale di rivestimento solido viene vaporizzato sottovuoto e i suoi atomi viaggiano in linea retta per condensarsi sul substrato.

Pensala come alla verniciatura a spruzzo. Il rivestimento atterra solo sulle superfici che sono direttamente nella "linea di vista" della sorgente di vapore.

Come Funziona la CVD (Reazione Chimica)

La CVD è un processo chimico. Il substrato viene posto in una camera e riscaldato ad alta temperatura, mentre vengono introdotti gas precursori volatili.

Questi gas reagiscono sulla superficie calda del substrato, decomponendosi per formare un film solido. Questo processo "fa crescere" il rivestimento su ogni superficie esposta, indipendentemente dall'orientamento.

Principali Vantaggi della CVD

La natura chimica della CVD le conferisce vantaggi distinti nelle applicazioni in cui uniformità e purezza sono fondamentali.

Conformità e Uniformità Superiori

Poiché il rivestimento è formato da un gas che avvolge l'intera parte, la CVD crea un film perfettamente uniforme anche in fori profondi, sulle pareti interne e su forme complesse. Questo è qualcosa che la PVD non può ottenere.

Elevata Purezza e Durezza

Il processo di reazione chimica si traduce in rivestimenti che sono eccezionalmente di elevata purezza, a grana fine e spesso più duri dei materiali prodotti con altri metodi.

Convenienza Economica

In molti scenari, la CVD è un processo più economico rispetto alla PVD. Può essere eseguita a pressione atmosferica e fornisce eccellenti proprietà di rivestimento su tutte le superfici senza complesse procedure di carico e fissaggio.

Principali Vantaggi della PVD

Il vantaggio principale della PVD deriva dalla sua temperatura operativa inferiore, che la rende compatibile con una gamma molto più ampia di materiali.

Versatilità del Substrato (Temperature Inferiori)

Il beneficio più significativo della PVD è la sua idoneità per i materiali sensibili alla temperatura. I processi CVD possono raggiungere i 900°C, che distruggerebbero o danneggerebbero molti substrati. La PVD fornisce una soluzione di rivestimento ad alte prestazioni per questi materiali.

Eccellente Resistenza all'Usura e agli Urti

I rivestimenti PVD sono noti per la loro elevata resistenza alla temperatura, all'abrasione e agli urti. Ciò li rende comuni in settori esigenti come l'automotive e l'edilizia.

Comprendere i Compromessi Critici

Nessuna delle due tecnologie è una soluzione universale. La tua scelta richiede una chiara comprensione dei loro limiti intrinseci.

Il Vincolo di Temperatura della CVD

Il calore estremo richiesto per il processo CVD è il suo più grande punto debole. Se il tuo substrato non può resistere a temperature prossime ai 900°C, la CVD non è un'opzione praticabile.

Il Limite Geometrico della PVD

La natura a linea di vista della PVD è il suo più grande svantaggio. Non può rivestire efficacemente geometrie interne complesse o aree profondamente incassate, portando a una copertura irregolare o inesistente nelle zone d'ombra.

Il Fattore Costo

Sebbene la CVD sia spesso più economica, il costo della PVD è guidato dai suoi complessi processi di carico e fissaggio necessari per orientare correttamente le parti per il rivestimento a linea di vista. Ciò può renderla più costosa, in particolare per la produzione ad alto volume.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dai tuoi vincoli tecnici e di budget principali.

- Se la tua attenzione principale è rivestire forme complesse o superfici interne: La CVD è l'opzione superiore grazie alla sua deposizione chimica non a linea di vista.

- Se la tua attenzione principale è rivestire un substrato sensibile alla temperatura: La PVD è la scelta necessaria poiché le sue temperature operative più basse non danneggeranno la parte.

- Se la tua attenzione principale è ottenere la massima purezza e uniformità su una parte resistente al calore: La CVD generalmente fornisce rivestimenti più duri, più puri e più uniformi.

- Se la tua attenzione principale è l'efficienza dei costi per parti con superfici complesse: La CVD è spesso la soluzione più conveniente per fornire una copertura completa su tutte le superfici degli utensili.

Prioritizzando i limiti termici del tuo substrato e la geometria della tua parte, puoi selezionare con sicurezza la tecnologia di rivestimento che offre le prestazioni richieste.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (linea di vista) | Chimico (non a linea di vista) |

| Temperatura | Inferiore (adatto per materiali sensibili al calore) | Alta (fino a 900°C, richiede substrati robusti) |

| Uniformità del Rivestimento | Limitata su geometrie complesse | Eccellente su forme complesse e superfici interne |

| Purezza/Durezza del Rivestimento | Buona resistenza all'usura/impatto | Purezza e durezza superiori |

| Considerazione sui Costi | Più alta a causa del complesso carico delle parti | Spesso più conveniente per parti complesse |

Ancora incerto se PVD o CVD sia giusto per la tua applicazione specifica?

In KINTEK, siamo specializzati nell'aiutare laboratori e produttori a selezionare la soluzione di rivestimento perfetta. La nostra esperienza nelle attrezzature da laboratorio e nei materiali di consumo assicura che tu ottenga prestazioni ottimali per i tuoi substrati e geometrie.

Lascia che i nostri esperti ti guidino verso la soluzione ideale: contattaci oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura