La risposta breve è Argon (Ar). Questo gas nobile inerte è la scelta più comune e versatile per generare il plasma necessario per lo sputtering. Tuttavia, la selezione del gas giusto è una decisione critica che influenza direttamente l'efficienza del processo e le proprietà chimiche del film sottile finale.

Il gas utilizzato nello sputtering non è semplicemente un catalizzatore; è il mezzo per il trasferimento di energia. Sebbene l'Argon sia lo standard industriale grazie al suo equilibrio ideale di massa, inerzia e costo, la scelta ottimale dipende interamente dall'abbinamento del peso atomico del gas al materiale target e dalla determinazione se è desiderata una reazione chimica.

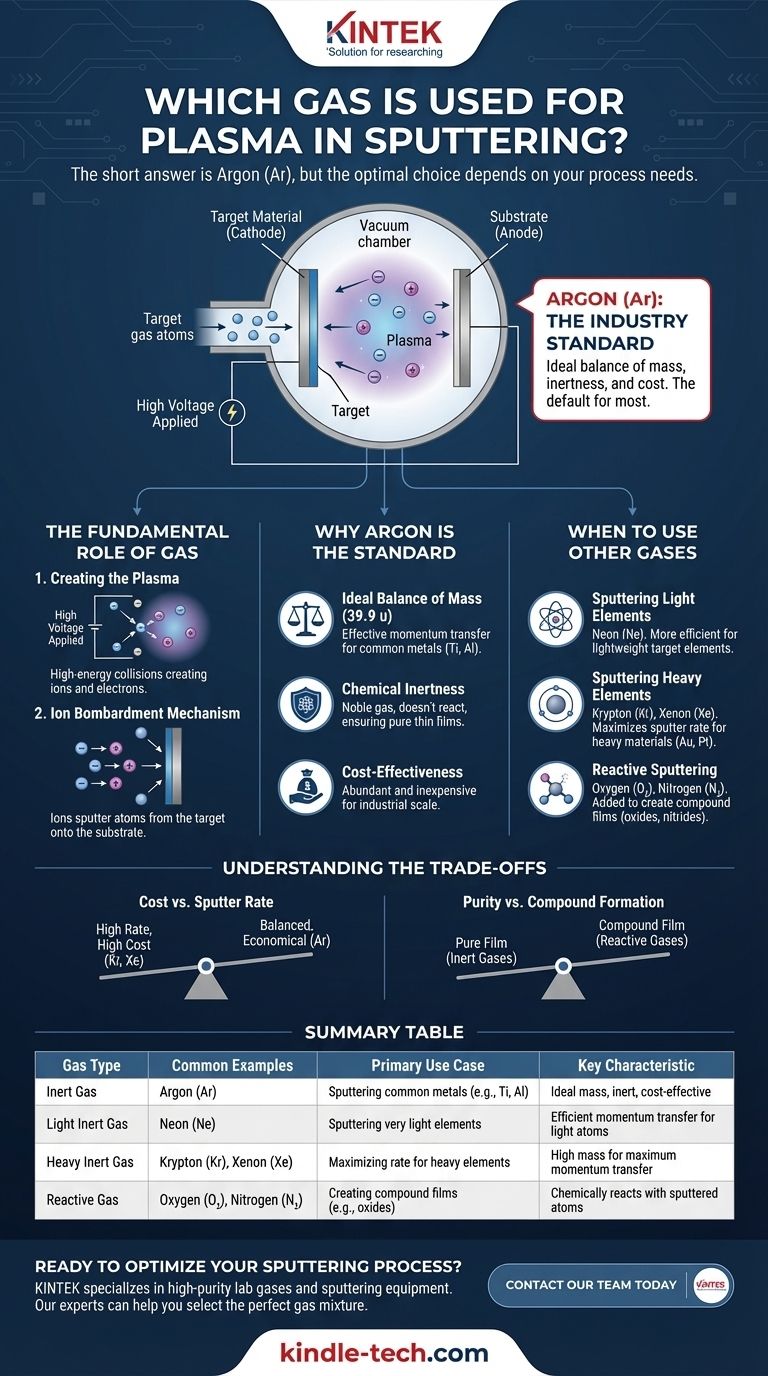

Il Ruolo Fondamentale del Gas nello Sputtering

Per capire perché viene scelto un gas specifico, dobbiamo prima comprenderne la funzione. Il gas non si limita a riempire la camera; diventa lo strumento attivo per il processo di deposizione.

Creazione del Plasma

Lo sputtering inizia introducendo un gas a bassa pressione in una camera a vuoto. Viene quindi applicata un'alta tensione tra il materiale target (catodo) e la camera/portasubstrato (anodo).

Questo forte campo elettrico accelera gli elettroni liberi, facendoli collidere con gli atomi di gas neutri. Queste collisioni ad alta energia strappano elettroni dagli atomi di gas, creando una cascata di ioni caricati positivamente ed elettroni liberi, uno stato di materia incandescente e ionizzato noto come plasma.

Il Meccanismo di Bombardamento Ionico

Gli ioni di gas positivi appena creati vengono accelerati con grande forza verso il target caricato negativamente.

All'impatto, questi ioni espellono fisicamente, o "sputterano", atomi dal materiale target. Questi atomi target espulsi viaggiano quindi attraverso la camera e si depositano su un substrato, formando un film sottile uniforme.

Perché l'Argon è la Scelta Standard

L'Argon è il gas predefinito per la maggior parte delle applicazioni di sputtering per diverse ragioni ben consolidate.

Equilibrio Ideale di Massa

Affinché lo sputtering sia efficiente, è necessario un efficace trasferimento di quantità di moto tra lo ione di gas e l'atomo target, proprio come una buona spaccata in una partita di biliardo. La massa atomica dell'Argon (39,9 u) è un abbinamento adatto per molti metalli comunemente sputtterati, come il titanio e l'alluminio, consentendo un efficace trasferimento di energia senza costi eccessivi.

Inerzia Chimica

Come gas nobile, l'Argon è chimicamente inerte. Non reagirà con il materiale target durante il bombardamento o con gli atomi depositati sul substrato. Ciò garantisce che il film sottile risultante sia una rappresentazione pura del materiale target.

Efficacia in Termini di Costi

Rispetto ad altri gas nobili, l'Argon è abbondante e relativamente economico, il che lo rende la scelta più economica per la produzione su scala industriale.

Quando Usare Altri Gas: Una Decisione Strategica

Scegliere un gas diverso dall'Argon è una decisione deliberata presa per ottimizzare il processo per materiali o risultati specifici.

Sputtering di Elementi Leggeri

Quando si sputtterano elementi target molto leggeri, si può utilizzare un gas inerte più leggero come il Neon (Ne). La sua massa atomica inferiore fornisce una collisione "a palla da biliardo" più efficiente per dislocare atomi leggeri.

Sputtering di Elementi Pesanti

Al contrario, per massimizzare il tasso di sputtering di elementi pesanti come l'oro o il platino, un gas inerte più pesante come il Kripton (Kr) o lo Xeno (Xe) è superiore. La loro maggiore massa trasferisce significativamente più quantità di moto all'impatto, aumentando la resa di sputtering.

Sputtering Reattivo

A volte l'obiettivo non è depositare un materiale puro ma un composto. Nello sputtering reattivo, gas come l'Ossigeno (O2) o l'Azoto (N2) vengono intenzionalmente aggiunti alla camera insieme all'Argon.

Il gas reattivo si combina con gli atomi target sputtterati sia in transito che sulla superficie del substrato. Questa tecnica è essenziale per creare film composti durevoli come il nitruro di titanio (TiN) o ossidi conduttivi trasparenti.

Comprendere i Compromessi

Ogni scelta di gas comporta un equilibrio tra prestazioni e praticità.

Costo vs. Tasso di Sputtering

Il principale compromesso è il costo rispetto all'efficienza. Kripton e Xeno possono aumentare drasticamente i tassi di deposizione, ma il loro costo elevato può essere proibitivo per molte applicazioni. Il processo deve giustificare la spesa attraverso una maggiore produttività o requisiti specifici del film.

Purezza vs. Formazione di Composti

La scelta tra un gas inerte o reattivo è fondamentale. L'uso di un gas inerte garantisce la purezza del film depositato. L'introduzione intenzionale di un gas reattivo è una mossa calcolata per creare un nuovo materiale con proprietà completamente diverse dal target originale.

Selezione del Gas Giusto per la Tua Applicazione

- Se il tuo obiettivo principale è lo sputtering generico di metalli comuni: l'Argon è la scelta predefinita affidabile, economica e tecnicamente valida.

- Se il tuo obiettivo principale è massimizzare il tasso di deposizione di un elemento pesante: valuta Kripton o Xeno, comprendendo che comporta un aumento significativo dei costi operativi.

- Se il tuo obiettivo principale è creare un film composto specifico (ad esempio, un ossido o un nitruro): devi utilizzare un processo di sputtering reattivo con una miscela controllata di Argon e un gas reattivo come Ossigeno o Azoto.

- Se il tuo obiettivo principale è lo sputtering di un elemento molto leggero con la massima efficienza: il Neon può fornire un migliore abbinamento di massa e un trasferimento di quantità di moto più efficiente rispetto all'Argon.

In definitiva, la scelta del gas per lo sputtering è una decisione strategica che controlla direttamente l'efficienza, la chimica e il costo del tuo processo di deposizione di film sottili.

Tabella Riassuntiva:

| Tipo di Gas | Esempi Comuni | Caso d'Uso Primario | Caratteristica Chiave |

|---|---|---|---|

| Gas Inerte | Argon (Ar) | Sputtering di metalli comuni (es. Ti, Al) | Massa ideale, inerte, conveniente |

| Gas Inerte Leggero | Neon (Ne) | Sputtering di elementi molto leggeri | Efficiente trasferimento di quantità di moto per atomi leggeri |

| Gas Inerte Pesante | Kripton (Kr), Xeno (Xe) | Massimizzazione del tasso per elementi pesanti (es. Au, Pt) | Massa elevata per il massimo trasferimento di quantità di moto |

| Gas Reattivo | Ossigeno (O₂), Azoto (N₂) | Creazione di film composti (es. ossidi, nitruri) | Reagisce chimicamente con gli atomi sputtterati |

Pronto a ottimizzare il tuo processo di sputtering? Il gas giusto è fondamentale per ottenere le proprietà del film desiderate, il tasso di deposizione e l'efficienza dei costi. KINTEK è specializzata nella fornitura di gas da laboratorio ad alta purezza e apparecchiature per sputtering su misura per le tue specifiche esigenze di ricerca e produzione. I nostri esperti possono aiutarti a selezionare la miscela di gas perfetta per il tuo materiale target e la tua applicazione.

Contatta il nostro team oggi stesso per discutere le tue sfide di deposizione di film sottili e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Circolatore termostatico riscaldante e refrigerante da 20L per reazioni a temperatura costante alta e bassa

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

Domande frequenti

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura