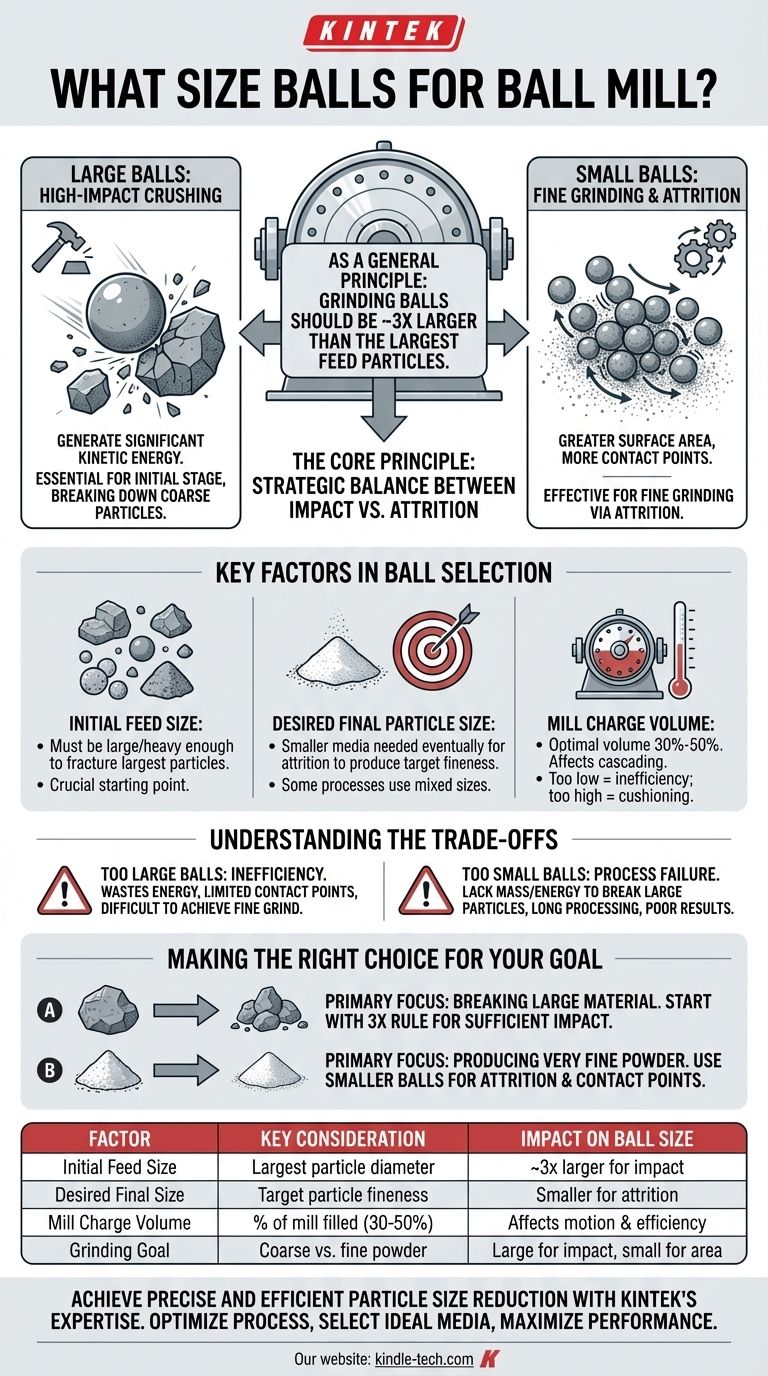

In linea di principio, le sfere di macinazione in un mulino a sfere dovrebbero essere circa tre volte più grandi delle particelle più grandi del materiale che intendi macinare. Questo serve come punto di partenza fondamentale per garantire un'efficace riduzione delle dimensioni.

Scegliere la dimensione corretta delle sfere è un equilibrio strategico tra forza d'impatto e attrito. Le sfere grandi forniscono l'impatto necessario per rompere le particelle grossolane, mentre le sfere piccole forniscono la superficie richiesta per la macinazione fine.

Il Principio Fondamentale: Impatto vs. Attrito

La funzione primaria delle sfere di macinazione è ridurre la dimensione delle particelle attraverso due meccanismi distinti. La dimensione delle sfere che scegli determina direttamente quale meccanismo dominerà il tuo processo.

Sfere Grandi per Frantumazione ad Alto Impatto

Sfere più grandi e pesanti generano una significativa energia cinetica mentre cadono a cascata all'interno del mulino. Questa forza ad alto impatto è essenziale per la fase iniziale della macinazione.

È questa azione di frantumazione che scompone efficacemente le particelle più grandi e grossolane nel tuo materiale di alimentazione. La "regola del 3x" deriva da questa necessità di un impatto sufficiente.

Sfere Piccole per Macinazione Fine e Attrito

Le sfere più piccole hanno una superficie collettiva molto maggiore e creano molti più punti di contatto all'interno del mulino.

Questo aumenta l'effetto di attrito—l'azione di sfregamento e taglio tra le sfere—che è altamente efficace per macinare particelle già piccole in una polvere molto fine.

Fattori Chiave nella Selezione delle Sfere

Mentre la "regola del 3x" è un punto di partenza affidabile, un processo veramente ottimizzato considera l'intero ambito dell'operazione, dalla materia prima al prodotto finale.

Dimensione Iniziale dell'Alimentazione

Questo è il fattore più critico. Il mezzo di macinazione deve essere abbastanza grande e pesante da fratturare le particelle più grandi nel campione iniziale. Se le sfere sono troppo piccole, non avranno l'energia per iniziare la riduzione delle dimensioni.

Dimensione Finale Desiderata delle Particelle

Il tuo obiettivo finale detta le fasi successive della macinazione. Se hai bisogno di una polvere estremamente fine, alla fine avrai bisogno di mezzi di macinazione più piccoli per massimizzare l'attrito e produrre la dimensione delle particelle desiderata in modo efficiente. Alcuni processi utilizzano anche un mix di dimensioni di sfere per gestire una gamma più ampia di particelle contemporaneamente.

Volume di Carica del Mulino

Anche il volume del mulino occupato dalle sfere—noto come volume di carica—è cruciale. Dovrebbe essere tipicamente tra il 30% e il 50%.

Un volume di carica ottimale assicura che le sfere cadano a cascata correttamente. Un volume troppo basso riduce l'efficienza di macinazione, mentre un volume troppo alto può ammortizzare gli impatti e ostacolare il processo.

Comprendere i Compromessi

La selezione della dimensione sbagliata delle sfere è una delle fonti più comuni di inefficienza nelle operazioni di macinazione a sfere.

Il Problema con le Sfere Troppo Grandi

Se le tue sfere di macinazione sono eccessivamente grandi per il materiale, il problema principale è l'inefficienza. Sprechi energia e il numero limitato di punti di contatto rende molto difficile ottenere una macinazione fine.

Il Problema con le Sfere Troppo Piccole

Se le sfere sono troppo piccole per l'alimentazione iniziale, il processo potrebbe fallire completamente. Le sfere mancheranno della massa e dell'energia d'impatto necessarie per rompere le particelle più grandi, portando a tempi di lavorazione estremamente lunghi con scarsi risultati.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua selezione dovrebbe essere un riflesso diretto del tuo specifico obiettivo di riduzione delle dimensioni.

- Se il tuo obiettivo principale è scomporre materiale grande e grossolano: Inizia con la regola pratica—seleziona sfere circa 3 volte più grandi delle tue particelle più grandi per garantire un impatto sufficiente.

- Se il tuo obiettivo principale è produrre una polvere molto fine da un'alimentazione più piccola: Usa sfere più piccole per massimizzare i punti di contatto e promuovere una macinazione efficiente tramite attrito.

Abbinare il tuo mezzo di macinazione alle esigenze specifiche del tuo materiale è la chiave per ottenere risultati efficienti e ripetibili.

Tabella Riepilogativa:

| Fattore | Considerazione Chiave | Impatto sulla Dimensione delle Sfere |

|---|---|---|

| Dimensione Iniziale dell'Alimentazione | Diametro della particella più grande | Le sfere dovrebbero essere ~3x più grandi per un impatto efficace |

| Dimensione Finale Desiderata | Finezza delle particelle target | Le sfere più piccole sono migliori per la macinazione fine tramite attrito |

| Volume di Carica del Mulino | Percentuale di riempimento del mulino (30-50% ottimale) | Influisce sul movimento a cascata e sull'efficienza di macinazione |

| Obiettivo di Macinazione | Frantumazione grossolana vs. produzione di polvere fine | Sfere grandi per impatto; sfere piccole per superficie |

Ottieni una riduzione precisa ed efficiente delle dimensioni delle particelle con l'esperienza di KINTEK.

La selezione delle sfere di macinazione corrette è fondamentale per la produttività del tuo laboratorio e la qualità del tuo prodotto finale. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusa un'ampia gamma di mezzi di macinazione su misura per varie applicazioni.

I nostri esperti possono aiutarti a:

- Ottimizzare il tuo processo di macinazione per risultati più rapidi e un minor consumo energetico.

- Selezionare il mezzo di macinazione ideale (materiale e dimensione) per il tuo materiale specifico e la dimensione delle particelle target.

- Massimizzare la durata e le prestazioni del tuo mulino a sfere.

Non lasciare che una macinazione inefficiente rallenti la tua ricerca o produzione. Contatta KINTEK oggi stesso per una consulenza personalizzata e lascia che ti aiutiamo a perfezionare il tuo processo di riduzione delle dimensioni.

Guida Visiva

Prodotti correlati

- Mulino a Vaso da Laboratorio con Vaso e Sfere di Macinazione in Allumina Zirconia

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino a Sfere Vibrazionale Ibrido ad Alta Energia per Uso di Laboratorio

- Mulino a Sfere Laboratorio Vibrante ad Alta Energia Tipo Monotank

- Miscelatore interno in gomma da laboratorio Macchina per impastare gomma per miscelazione e impastamento

Domande frequenti

- Qual è la funzione principale di un mulino a sfere planetario? Padronanza della miscelazione di compositi SiC/Al per l'omogeneità

- Qual è la funzione di un mulino a sfere planetario nella sintesi di nanocompositi (Cu–10Zn)-Al2O3? Leghe ad alta energia

- Qual è la funzione di un mulino a sfere planetario nella preparazione di polveri a fase MAX? Sblocca l'omogeneità atomica ad alta purezza

- Quali sono i requisiti per i recipienti di macinazione a palle nella sintesi di LiMOCl4? Garantire sicurezza e purezza nelle reazioni ad alta pressione

- Quali sono le caratteristiche uniche di trasferimento energetico del PBM? Padronanza della sintesi eterociclica complessa